颗粒级配对砾性土填料加筋前后的动力特性影响分析

王家全, 仲文涛, 唐滢,2, 唐毅,2

(1.广西科技大学 土木建筑工程学院, 广西 柳州 545006;2.广西壮族自治区岩土灾变与生态治理工程研究中心,广西 柳州 545006;3.广西高校防灾减灾与预应力技术重点实验室,广西 柳州 545006)

砾性土是指包含砾石土、砂砾土、砾砂等在内的含有多粒组成分的宽级配土,是一种典型的天然土壤,广泛存在于交通与水利工程路基中。路基在经受长时间静动力荷载作用下,由粗颗粒组成的有效应力骨架结构破坏或破损,变成由粒径相等或不等的细颗粒[1]组成的有效应力骨架,路基填料的颗粒级配改变,从而使路基填料的动力性质发生变化。近年来,国内外学者关于细颗粒含量影响下粗颗粒土的动力特性已有较多研究[2-9],但在加筋土领域还鲜有学者涉及。因此,正确认识颗粒级配对加筋砾性土填料动力特性的影响,是加筋砾性土在交通建设中应用和推广的关键。

目前,已有众多学者针对含细颗粒砂土的特性开展了大量的研究工作。在室内试验方面,吕丛等[10]通过不同细颗粒含量下饱和砂土固结不排水三轴试验得出,循环荷载下饱和砂土的流动性与细颗粒含量密切相关。王勇等[11]研究发现,细颗粒含量对饱和砂土的动弹性模量影响较大,随着细颗粒含量的增加,砂土动弹性模量随之减小,但当细颗粒含量超过临界值30%时,饱和土的动弹性模量会随细颗粒含量的增加而提高。WICHTMANN T等[12]通过试验得出,细小土颗粒在高频率振动下更易基于循环荷载的动力响应而重新排列。贾宇峰[13]考虑了粗颗粒土试样的初始状态和颗粒破碎耗能,建立了统一的本构模型,模拟了不同初始密度和应力幅值下土颗粒变形特性的一般规律。实际上路基土颗粒破碎是一个长期过程,循环荷载作用下组成土骨架的粗颗粒在挤压时会先发生破碎,破碎产生的颗粒经过长期振动研磨形成细颗粒,填充在粗颗粒骨架的节点处,从而导致路基土受到细颗粒影响。贾宇峰等[14]针对粗颗粒土这一特点,引入破碎耗能参量和初始状态参量,计算得出粗颗粒土在不同初始状态下的三轴剪切曲线。EBRAHIMI A等[15]通过粗颗粒土循环三轴试验发现,细颗粒含量(颗粒粒径d≤0.075 mm)对粗颗粒填料承载和变形性能影响表现为:细颗粒含量增大时,基床底层填料的排水通道受阻,排水性能下降,导致土体的累积变形增大,粗颗粒间的摩擦力减小,土体的稳定性降低,严重影响路基的使用寿命。由上述研究可知,细颗粒增加对路基土的工程病害形成有直接联系,但目前还没有较好的处理方法。GALI M L等[16]对加筋砂土进行大尺寸动静三轴试验,发现在低围压下加筋对动弹性模量影响不明显,但在高围压下加筋会提高土体的动弹性模量。马林等[17]对加筋黄土的力学性质进行研究,发现加筋可以提高土体的黏聚力。NAIR A M等[18]研究发现,动应变相同的情况下,加筋土比无筋土能承受更大的轴向应力,且在循环荷载下加筋试样动弹性模量的减小速率比无筋试样的小很多。加筋可以提高路基的承载性能,减小路基沉降,但是关于加筋对含细颗粒砂土力学特性的影响仍需要进一步研究。

本试验利用GDS动态三轴试验系统,对不同颗粒级配、加筋层数下的饱和砾性土进行固结不排水动三轴试验,探讨颗粒级配、加筋层数对砾性土动应应变、动弹性模量、动孔隙水压力等动力特性的影响规律,以期为加筋砾性土的应用及后续研究提供参考。

1 试验装置及试验内容

1.1 试验仪器

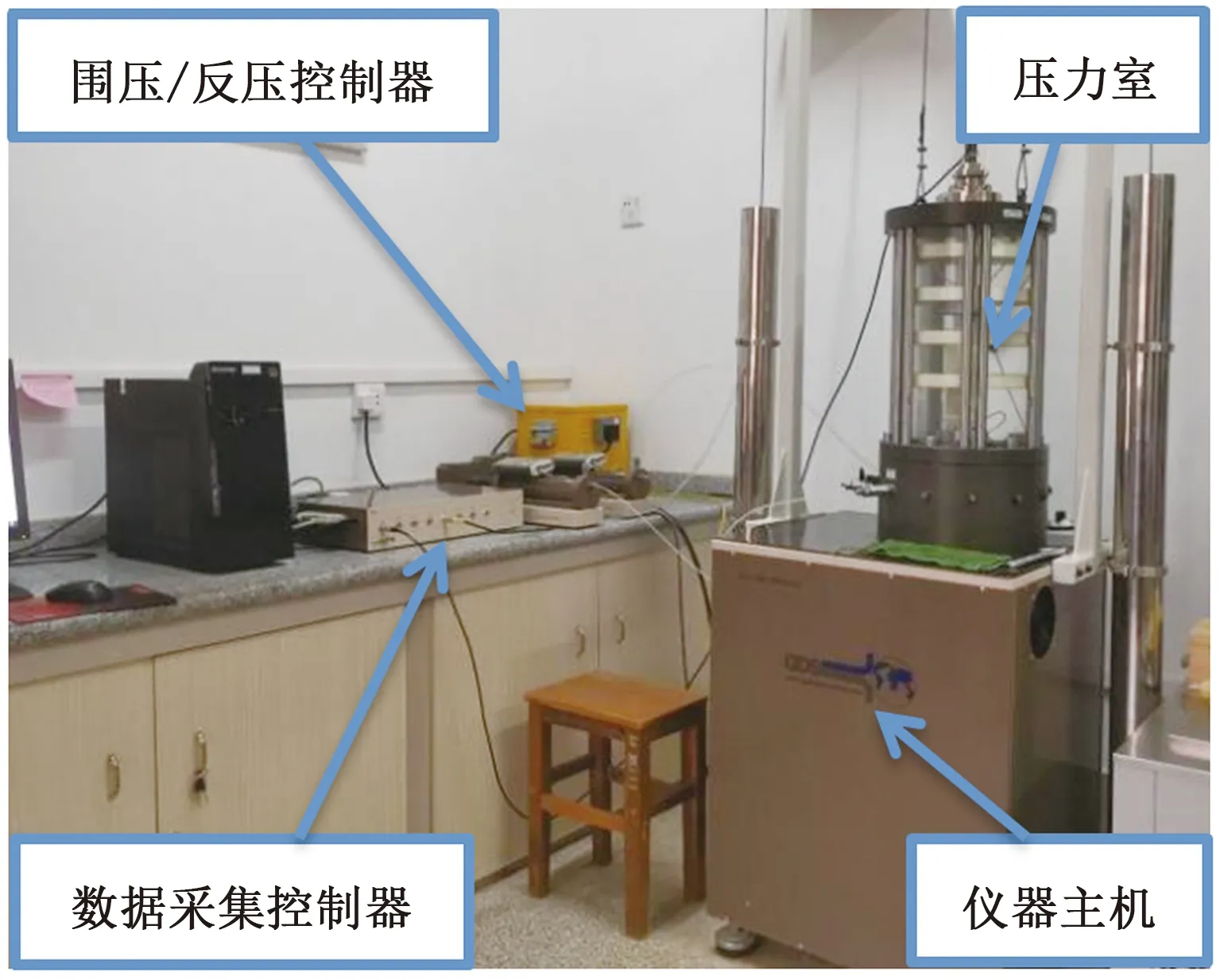

试验在英国GDS仪器设备有限公司生产的GDS动态三轴测试系统上进行,该系统可通过计算机控制软件实现全自动化的三轴试验和数据采集,仪器主要包括围压/反压控制器、孔压传感器、压力室、GDSLAB数据采集及控制系统等,如图1所示。

图1 GDS动态三轴测试系统

图1中,仪器可调节荷载频率范围为0~5 Hz,允许施加的最大轴向压力为10 kN,最大围压、反压均为2 MPa,可施加波形为正弦波、半正弦波、三角波等。

1.2 试验材料

试验土样取自广西柳州市本地河砂,通过室内筛分试验得出土样的颗粒粒径范围为0.5~10.0 mm,不均匀系数为5.0,曲率系数为1.25,为级配良好的砾性土,该砾性土试样的级配记作级配1。试样的最大干密度为1.81 g/cm3,最小干密度为1.56 g/cm3。以1 mm作为粗、细颗粒的界限粒径,即粒径d小于1 mm为细颗粒,大于1 mm为粗颗粒[19-20]。在保证制样干密度(ρd=1.706 g/cm3)不变的前提下,去除粒径小于1 mm的细颗粒,所得砾性土试样级配记作级配2,2种砾性土的颗粒粒组分布如图2所示。

图2 砾性土填料级配曲线

1.3 试验方案

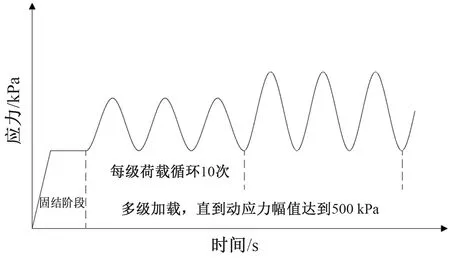

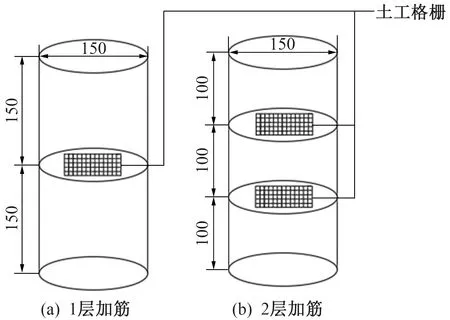

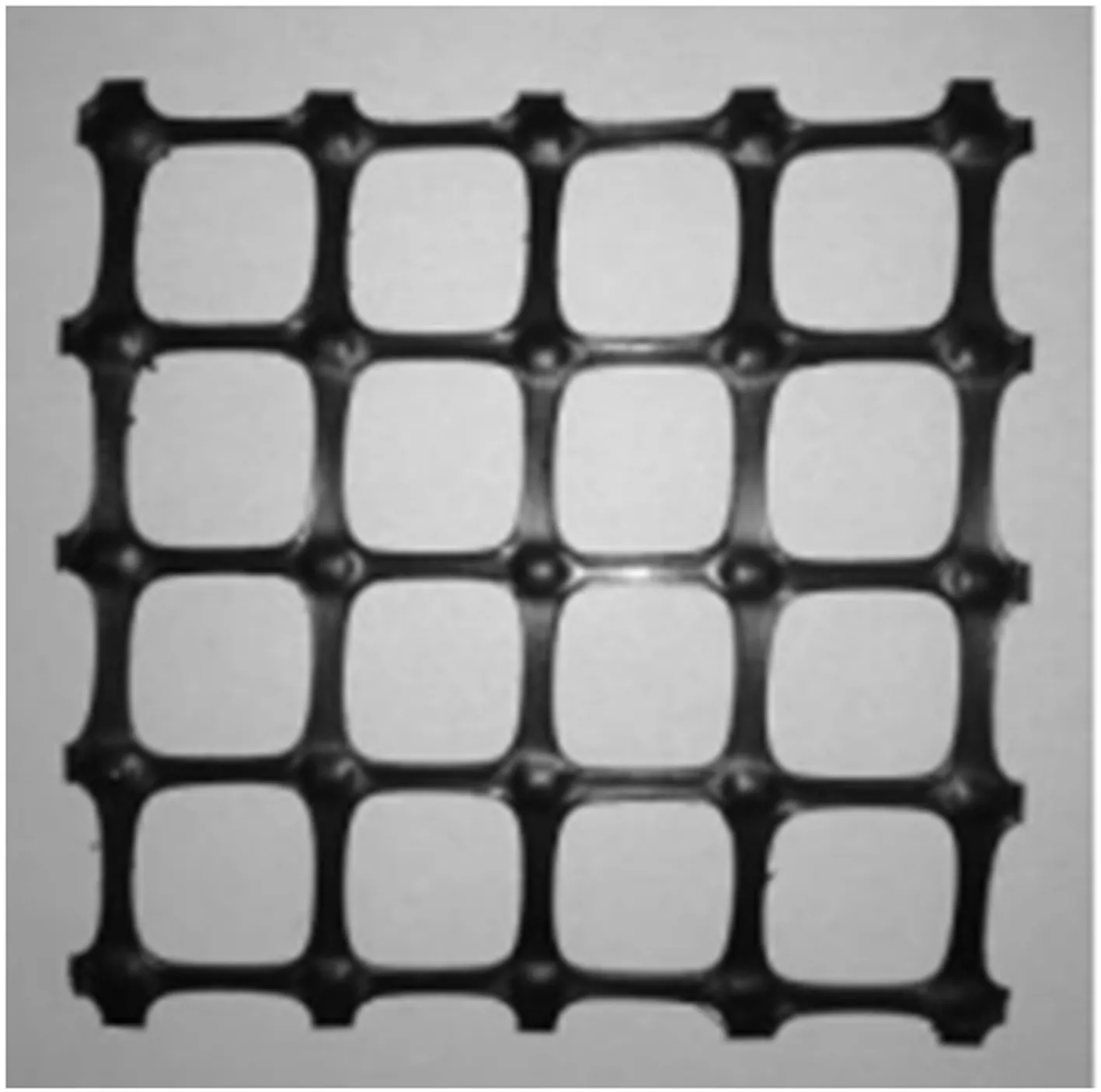

本试验研究砾性土路基填料的动力特性,通过对饱和砾性土试样施加半正弦波循环荷载来模拟车辆通过时引起的复杂动应力。考虑到不同轴重的车辆经过时动应力的大小不同,循环应力比R(R=σd/2σc,其中σd为竖向的动应力幅值,σc为有效围压)一般在0.1~2.5范围内[21],鉴于此,对饱和砾性土进行固结不排水动三轴试验,每组颗粒级配下,试样的加筋层数分为3种:无筋、1层加筋、2层加筋。在试验围压为100 kPa的情况下,采用逐级增长的半正弦波循环荷载进行加载,荷载增加频率为1 Hz,初始动应力为20 kPa,下一级动应力幅值较上一级动应力幅值增长20 kPa,每级循环振次为10次,共25级,取每一级第5个循环振次的数据为有效数据,当动应力幅值达到500 kPa时试验结束,如图3所示。由于试验所用材料为砾性土,其颗粒直径较大,为减小尺寸效应的影响,采用直径150 mm、高度300 mm的大尺寸试样,安装完成后的试样如图4所示。布筋方式采用等间距平铺,如图5所示,加筋材料如图6所示。

图3 半正弦波循环荷载加载波形

图4 试验土样

图5 试样加筋方案(单位:mm)

图6 加筋材料

1.4 试验过程

试验在GDS动态三轴测试系统上进行,采用应力控制的多级加载方式开展不同颗粒级配和加筋层数下饱和砾性土的动三轴试验,试验分为以下4个部分依次进行:①在安装试样过程中,为保证试样干密度一致,采用分层击实法,分6层进行击实,且每层击实次数控制在30次,需要注意的是在每层装样击实后,应对其表面土体进行刮毛,避免出现分层现象。②安装试样完成后,采用联合饱和法,即先向试样内通入二氧化碳,置换孔隙中的空气,然后依次对试样进行水头饱和及反压饱和,以达到充分饱和的效果,当检测孔隙水压力系数B值≥0.95时,认为试样已经饱和。③试样饱和后,为消散试样中的超孔隙水压力,须对试样进行等向固结,待反压体积保持不变时认为试样固结完成。④施加循环荷载,加载方式采用多级短时荷载,试验动应力幅值从20 kPa开始,每级振动10次,一个循环记录20个数据,选取各级动应力幅值的第5个循环振次的数据作为记录。

2 试验结果与分析

为分析加筋砾性土在多级荷载作用下的动力特性,本次试验分析不同试验工况下加筋砾性土的动应变、动弹性模量、动孔隙水压力等参数随荷载振次的变化情况。

2.1 砾性土应力-应变关系分析

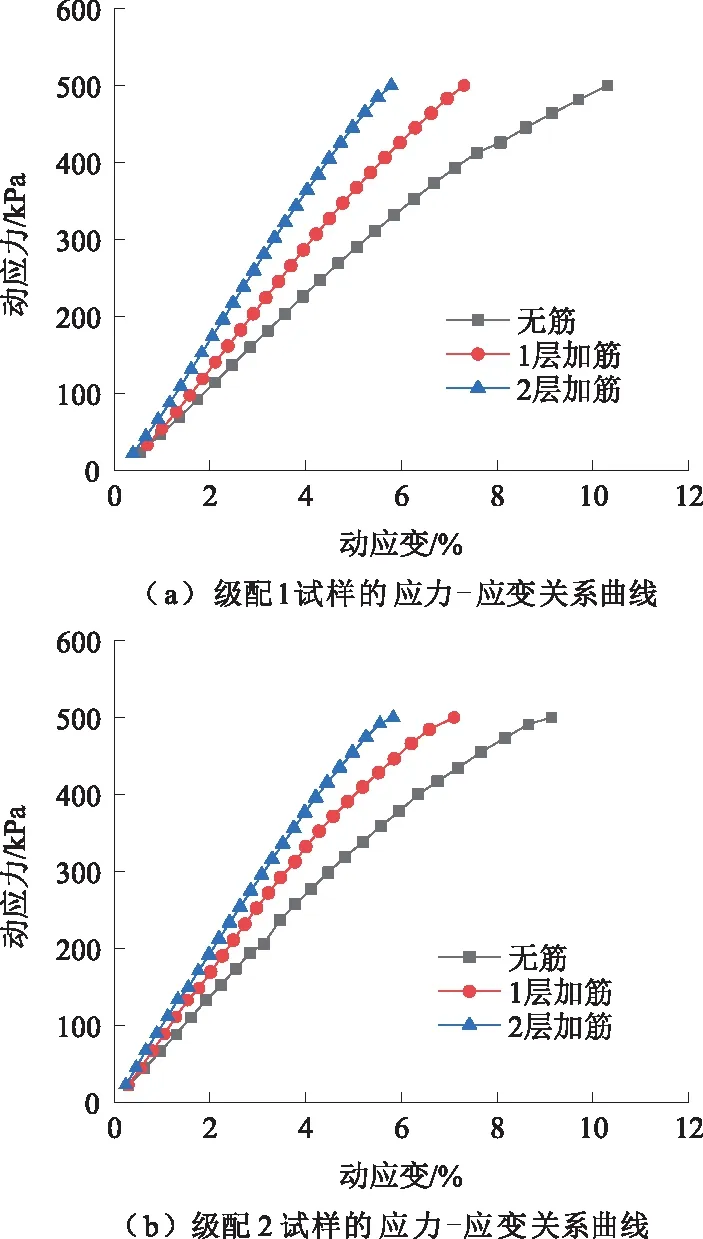

图7反映了在多级循环荷载作用下不同加筋层数的饱和砾性土试样的动应变εd与动应力σd的关系曲线。从图7中可以明显看出:

图7 不同加筋层数下砾性土的应力-应变的关系曲线

1)当加筋层数增加时,试样的动应变εd会随之减小,无筋试样在动应力σd为500 kPa时级配1和级配2试样对应的动应变分别为10.3%和9.1%,相比级配2,无筋时级配1试样的动应变增长了13.2%,而1层加筋、2层加筋时级配1试样的动应变相比于级配2试样的增长了0.2%。这是由于粗颗粒的棱角度高,抵抗变形能力略强。在无筋试样的情况下,细颗粒对砾性土路基应变的发展存在较大影响,加入土工格栅后,可以很大程度上缓解细颗粒对试样动应变的影响。

2)筋材的加入可有效提高土体的弹性性能,且随着加筋层数的增加,试样弹性变形阶段随之延长。结合间接影响带理论[22],由于在加筋材料附近一定范围的土颗粒会同时改变排布位置,形成间接影响带,使得该处土体的刚度和整体稳定性得到增强,土体抵抗变形的能力也会相应提高,从而提高了土体的弹性变形能力,也减小了动应变的发展。随着加筋层数的增加,间接影响带增加,试样的加强区域扩大,土体抵抗变形的能力会更加显著。但加筋层数增加到一定程度时,间接影响带会相互重叠,加筋的作用会受到干扰。

3)级配1和级配2试样在试验终止时对应的无筋和1层加筋动应变之间的间距均大于1层加筋和2层加筋之间的间距,说明1层加筋的效果最明显,表现为加筋作用对动应变减小的幅度会随加筋层数的增加逐渐衰减。

2.2 动应变与振次关系分析

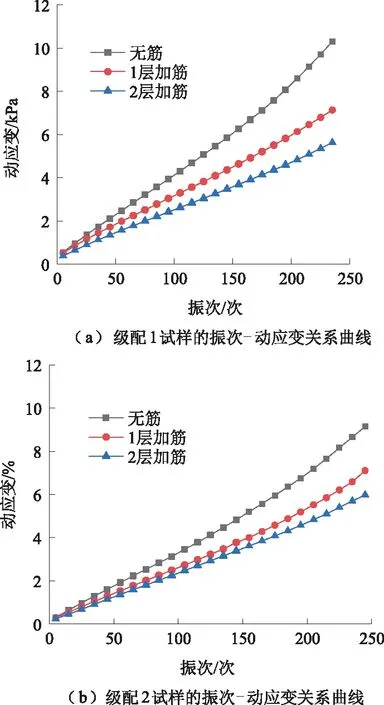

在分级施加动荷载时,试样的动应变会随着循环荷载振动次数的增加而累积,如图8所示。由图8可以看出:

图8 不同加筋层数下砾性土的振次-动应变的关系曲线

1)试样振动过程分为3个阶段,在施加动应力初期,由于此时的动应力幅值较小,振次与动应力关系曲线基本呈一条直线,即随着动应力的增加不同颗粒级配、加筋层数下试样的动应变呈线性增大,随后曲线的斜率逐渐增大,试样发生剪胀破坏。

2)试样破坏时(εd=5%),级配1无筋试样的振次为125次;1层加筋试样的振次为175次;2层加筋试样的振次为215次。级配2试样破坏时,其无筋、1层加筋、2层加筋试样的振次分别为155、195、215次。相同加筋层数下,级配1试样先发生破坏,原因是在保证每组试样的干密度不变的情况下,颗粒越细,试样的孔隙比越小,土颗粒的接触数越多,所以粗颗粒骨架上粗颗粒的接触力就越小,试样的动应变越容易发展。

3)随着加筋层数的增加,曲线从上往下发展,说明加筋后试样的动应变均有减小。级配1试样在动应力σd=500 kPa作用下,相比于无筋试样,1层加筋和2层加筋试样的动应变分别衰减了29.1%、48.5%,而同一试验条件下级配2试样在1层和2层加筋下的动应变相比于无筋的分别衰减了22.3%、36.2%,这表明级配1试样的加筋效果相比级配2的表现得更加明显,试样从无筋到1层加筋的动应变减小得最为明显。YAMAMURO J A等[23]认为土骨架主要由粗颗粒构成,细颗粒含量的增大会使粗颗粒间的接触数减小,筋材的加入可以补偿因细颗粒增多而减少的粗颗粒接触面积。

4)级配1试样在1层、2层加筋时对应的动应变终值分别为7.3%和5.8%,级配2试验在1层和2层加筋时对应的动应变分别为7.1%和5.6%,可以看出加筋砾性土在同一加筋层数下的动应变终值较为接近,这说明加筋对砾性土路基的长期服役性能至关重要。

2.3 动弹性模量与动应变关系分析

研究动弹性模量有助于分析加筋砾性土路基在循环荷载作用下动应变的发展规律。循环荷载作用下动应力和动应变之间的关系如式(1)所示:

(1)

式中:Ed为动弹性模量;σmax和σmin分别为最大、最小动应力;εmax、εmin分别为最大、最小动应变。

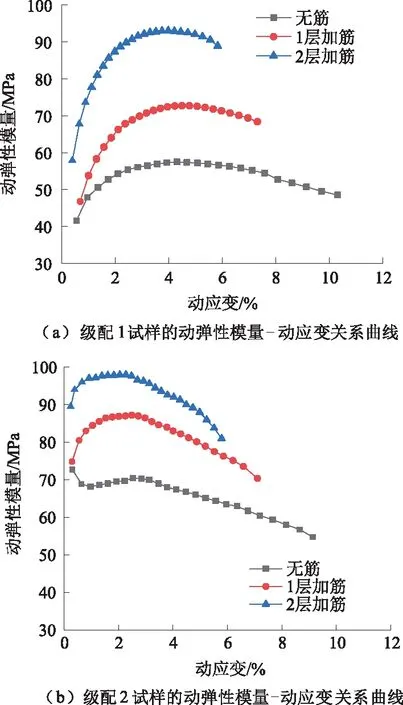

2种级配的试样在不同加筋层数下的动弹性模量Ed与动应变εd的关系曲线如图9所示。

图9 不同加筋层数下砾性土的动弹性模量-动应变的关系曲线

由图9可以看出:

1)随着循环荷载的施加,级配1试样的动弹性模量整体的发展呈现增长→稳定→减小的发展趋势,在动应变达到4%左右,坐标点之间的距离最近,说明动应变εd不断增大且增大的速率越来越小,试样处于振密的状态,土体逐渐趋于密实状态,因此试样动弹性模量不断增大,但随着动应力幅值的增大,破坏了试样在原有低动应力作用下的稳定状态,试样密实程度降低,出现了动弹性模量随动应变的增大不断减小的发展趋势;级配2试样在加筋的情况下,εd≤1%时的动弹性模量都有上升的趋势,在无筋情况下εd≤1%的动弹性模量呈减小趋势,之后级配2试样的发展趋势与级配1试样的保持一致。值得注意的是,级配2无筋试样在动应变<1%即低应力下的动弹性模量随循环荷载的增加呈衰减趋势,这是由于此时级配2试样的颗粒接触数相对级配1的少,循环荷载作用下破坏了土体原有的骨架结构,出现动弹性模量衰减的现象,随着循环荷载的持续施加,逐渐形成了新的骨架结构,试样的动弹性模量变化趋势上升。

2)在相同试验条件下级配2试样的动弹性模量均大于级配1的,其原因一方面是,细颗粒会影响土骨架粗颗粒的排布,当细颗粒含量较少时,细颗粒存在于粗颗粒骨架的节点处,使得粗颗粒之间的接触面积减少,降低了颗粒间的摩擦反力;另一方面是,粗颗粒节点减少会导致土骨架的抗变形能力减弱。此外,当试样的加筋层数增加时,其动弹性模量也随之增加,说明筋材的加入限制了土体的侧向变形,提高了试样的整体刚度。

2.4 体应变与振次关系分析

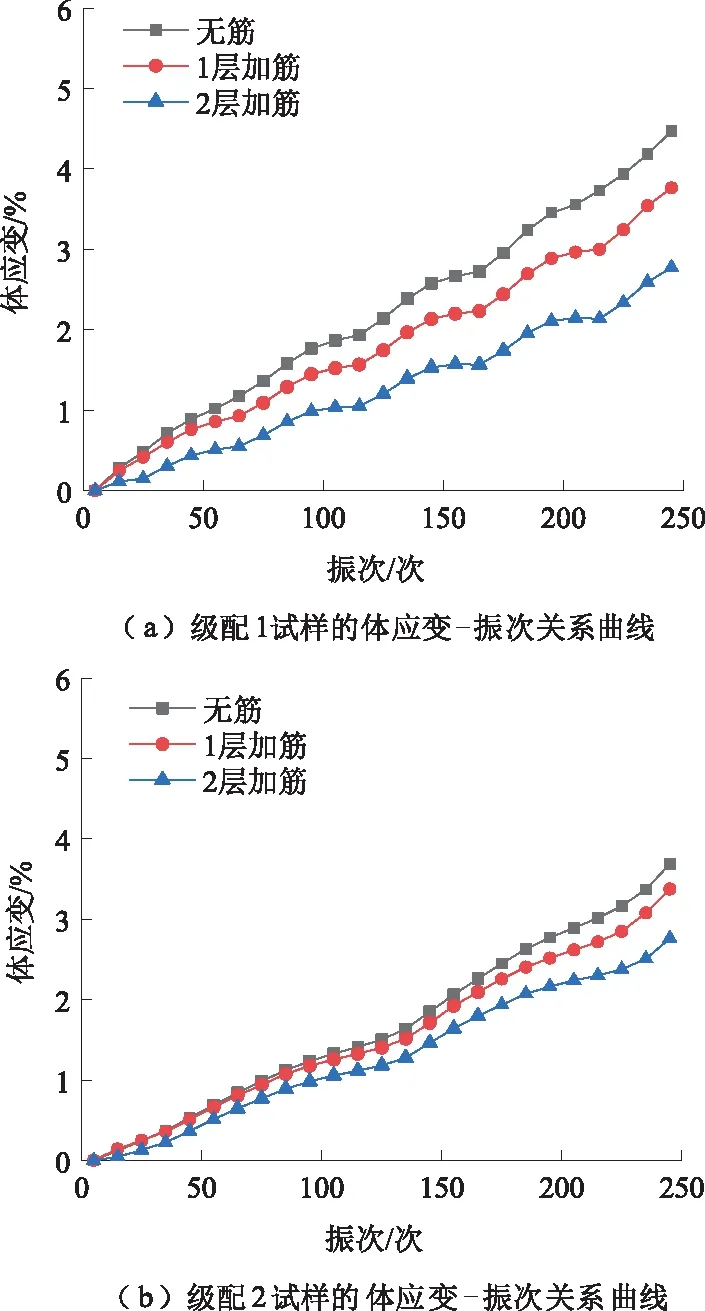

不同加筋层数的砾性土试样的体应变与振次的关系曲线如图10所示。

图10 不同加筋层数下砾性土的体应变-振次的关系曲线

由图10可以看出:

1)不同细颗粒含量下试样的体应变的发展规律较为相似,体应变随振次增加而增大,级配1试样的体应变的波动大,且在动应变一定时,级配1试样的体应变大于级配2的。这是因为级配1试样的细颗粒数更多,处于相对密实状态,循环动荷载作用下试样发生剪胀更为显著。

2)筋材的加入在减小动应变的同时也会减小体应变,但考虑到实际工程经济效益,应合理选取加筋密度,避免因加筋过密而造成筋材的浪费。

2.5 动孔隙水压力与振次关系分析

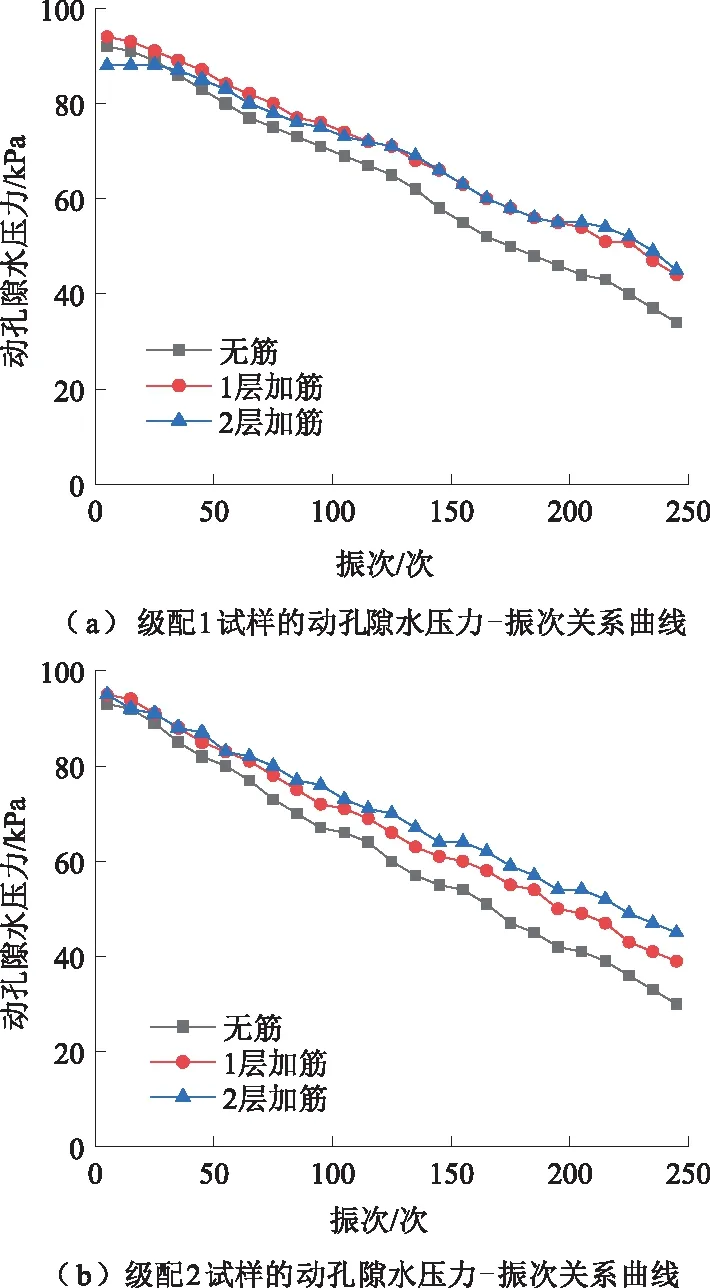

图11反映了多级荷载作用时饱和砾性土试样在不同加筋层数下的动孔隙水压力ud随荷载振动次数N的演变过程。

图11 不同加筋层数下砾性土的动孔隙水压力-振次的关系曲线

由图11可知,试样的动孔隙水压力整体呈现递减的发展趋势,在施加多级荷载时,试样发生剪胀变形,孔隙体积不断扩大,由于试验是在不排水条件下进行的,在振动开始前,饱和试样的孔隙是完全被水充满的,随着试样的体应变增大,引起孔隙体积扩大,而孔隙水的体积保持不变,因此试样的孔隙水压力逐渐减小。

对比图11的(a)和(b)图可以看出,筋材的加入虽然限制了土体的侧向变形,但是不利于孔隙水压力的消散,这就导致了1层、2层加筋试样的动孔隙水压力高于无筋试样的,但颗粒级配中有无细颗粒对试样的孔隙水压力影响不明显。因此,在使用加筋砾性土填料设计路基时应注意加筋层数对路基层土体中动孔隙水压力的影响,合理选取加筋层数,避免因动孔隙水压力升高而影响土工结构的稳定性。

3 结论

1)通过对不同颗粒级配的饱和砾性土试样进行加筋处理,在循环荷载作用下,试样的动应变随加筋层数的增加而减小,加筋可有效缓解细颗粒(d≤1 mm)对试样动应变的影响;

2)细颗粒含量为10%的无筋试样在循环荷载作用下,其动应变相比于无细颗粒试样的增加了13.2%,细颗粒的存在会使砾性土用作路基填料时的工作性能大打折扣;

3)动应变≥1%后,不同颗粒级配、不同加筋层数下试样的动弹性模量发展趋势保持一致,均随动应变的增长呈现增长→稳定→减小的变化趋势,且试样的动弹性模量随着加筋层数的增加不断增大;

4)筋材的加入在减小动应变的同时也会减小体应变,但不利于孔隙水压力的消散,因此,实际加筋路基工程设计施工时,应合理选取加筋密度,避免因动孔隙水压力升高而影响土工结构的稳定性。

——结构相互作用的影响分析