基于热处理模拟仿真的超高强度钢制复杂零件构型优化与验证

马蓼奕, 慈言海, 李世键, 杨立新, 刘 刚, 崔 晶

(1. 沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110034;2. 空军装备部驻沈阳地区军事代表局驻沈阳地区第一军事代表室, 辽宁 沈阳 110034)

热处理作为最后一道热加工工序,可调控微观组织和材料综合性能。但对于尺寸大、结构复杂、截面尺寸变化急剧的航空零件,热处理后关键部位因内应力作用,畸变量往往难以满足设计要求。热处理模拟仿真是在建立热处理工艺过程中温度、相变、应力、应变等多因素耦合数学模型基础上,发展的基于有限元/有限体积/有限差分等算法的数值计算方法[1],随着计算机技术的发展,广泛用于热处理过程研究[2]。近年来,李世键等[3]通过数值模拟,总结出航空用接头零件典型部位热处理畸变的规律;张增光等[4]对施加淬火夹具的零件进行热处理过程数值模拟,实现了淬火畸变校正;张岚等[5]采用有限元模拟结合试验验证的方法,研究了AF1410超高强度钢制造的飞机薄壁板件热处理畸变问题;王伟等[6]对TC4合金薄板热处理畸变进行了模拟和试验,并得出结论:残余应力是畸变主要原因;沈智等[7]利用Deform有限元软件对300M钢飞机起落架进行了数值模拟,得出锻后最佳热处理工艺;但是对航空复杂零件通过数值模拟迭代构型,减少热处理后畸变的方法却鲜有报道。本文应用SYSWELD大型商业有限元软件,对A-100钢复杂结构件真空气淬过程的温度场、应力场和畸变场进行了数值模拟,通过反复迭代,优化零件的构型,以期为实际生产提供指导。

1 研究思路

首先,建立零件初始构型的有限元模型,获得基本畸变规律。随后,基于模拟结果提出改进的构型并建立有限元模型进行仿真分析,反复优化构型及模拟计算,直至畸变满足热处理后尺寸精度要求,获得优化的构型。最后,对优化的构型进行生产验证。研究流程图如图1所示。

图1 研究流程图

2 初始构型分析及有限元模型的建立

2.1 初始构型分析

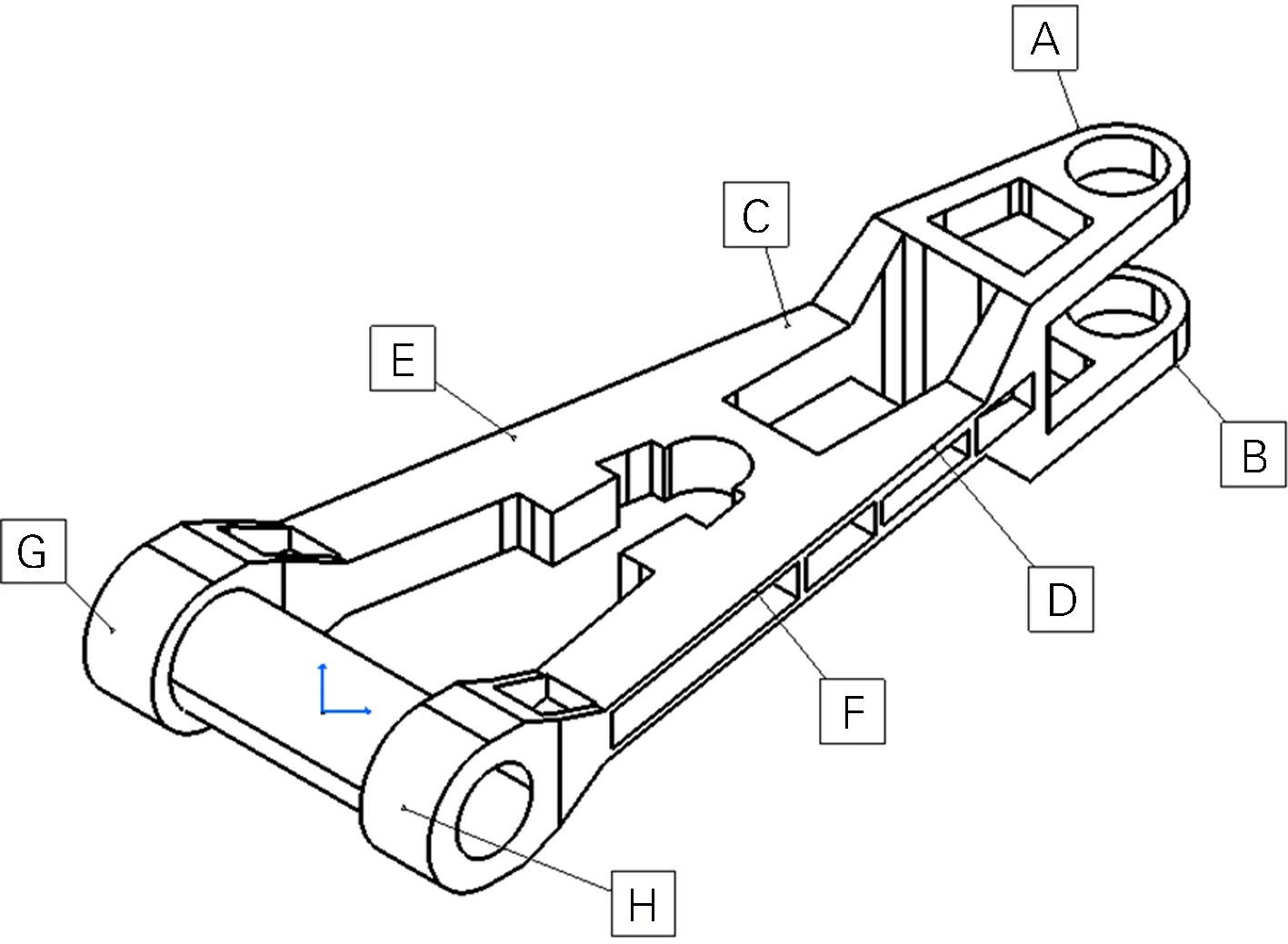

试验复杂结构零件的热处理初始构型如图2所示。可以看出,零件整体呈大写字母“A”型,头部和尾部分别具有两个对向的开口。零件头部的开口需与某杆型零件装配,尺寸精度要求较高;尾部的通孔为某轴类零件的装配孔,对两孔的圆度以及同轴度也有较高要求。由于零件各位置厚度不同,淬火冷却过程中的变化也各不相同,为了直观地对比不同位置的温度、应力、畸变特点,方便后续构型修改与迭代优化,在零件上选择了A~H共8个特征点进行分析。

图2 初始构型示意图

2.2 有限元模型的建立

2.2.1 网格划分

应用SYSWELD软件进行网格划分,对拐角、薄壁处的网格进行细化。本次模拟采用四面体网格,共划分网格291 178个,如图3所示。划分后的网格可以较为清晰地表达出整体构形特点,尖锐网格数量较少,具有较高的质量。

图3 初始构型网格划分

2.2.2 边界条件设置

根据初始构型并参考实际生产经验,选择用横杆穿过零件尾部圆孔,将零件悬挂在工装上。为模拟这一装炉状态,在G、H点处建立3个节点的集合充当吊挂平面。设置初始温度885 ℃,材料选择A-100钢[4],淬火介质选择氩气,并将压强控制在0.12 MPa,进行迭代式瞬态计算分析,计算终止时间为5400 s。

3 初始构型计算与分析

3.1 温度场演化

图4给出了零件真空气淬不同阶段温度场的分布情况。从图4(a)可以看出,零件全部进入氩气气氛中冷却时温度分布均匀,表面温度在860 ℃左右;由图4(b)可知,冷却过程中存在温度分布阶差,零件从中部带凹槽长杆最先开始冷却,对于整体“A”型结构,薄壁处先冷却,厚壁处后冷却,这样的非均匀对称冷却顺序极易造成零件的畸变。由图4(c)可知,冷却到2958 s后,零件基本冷却到室温,厚度大的区域温度稍高。

图4 初始构型不同时刻的温度场

为直观表现零件整体冷却趋势,从不同时刻提取零件的最高温度和最低温度,并计算出平均温度,作出各时间点温度变化曲线,如图5所示。对平均温度进行曲线拟合,得出零件温度变化公式,相关系数R2=0.999。还根据A-100钢的CCT曲线,画出了临界冷却温度,表明真空气淬的冷却速度大于临界冷却速度,可以使零件淬透。可以看出,随着时间延长,零件整体温度持续降低,但温度下降的速率不断放缓。当零件冷却至250 ℃左右时,冷却速度大幅度降低;继续延长冷却时间,温度降低的速度趋于平稳。A-100钢的Mf点约为-50 ℃[8],因此零件冷却3000 s后,应及时转移零件进行深冷处理,促进残留奥氏体进一步向马氏体转变。

图5 试验零件温度场曲线图

3.2 应力场演化

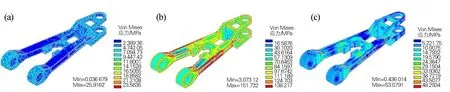

图6为零件淬火过程中0.5、10和5400 s的表面Von Mises应力状态。从图6(a)可见,淬火开始阶段零件表面应力分布均匀,平均应力12.97 MPa;从图6(b)可见,淬火10 s时,零件表面开始出现应力分布阶差,其中尖锐部分以及厚壁部分应力较大,薄壁部分应力相对较小,越是尖锐的部分,应力集中就越明显,最大应力达到151.73 MPa;从图6(c)可见,淬火结束时,零件应力完全释放,表面应力状态是热应力与组织应力共同作用的结果,平均应力26.76 MPa。由于零件表面仍然存在残余应力,零件应在淬火后及时进行冷处理和回火,以稳定尺寸,消除应力。

图6 初始构型不同时刻的Von Mises应力场

3.3 畸变场演化

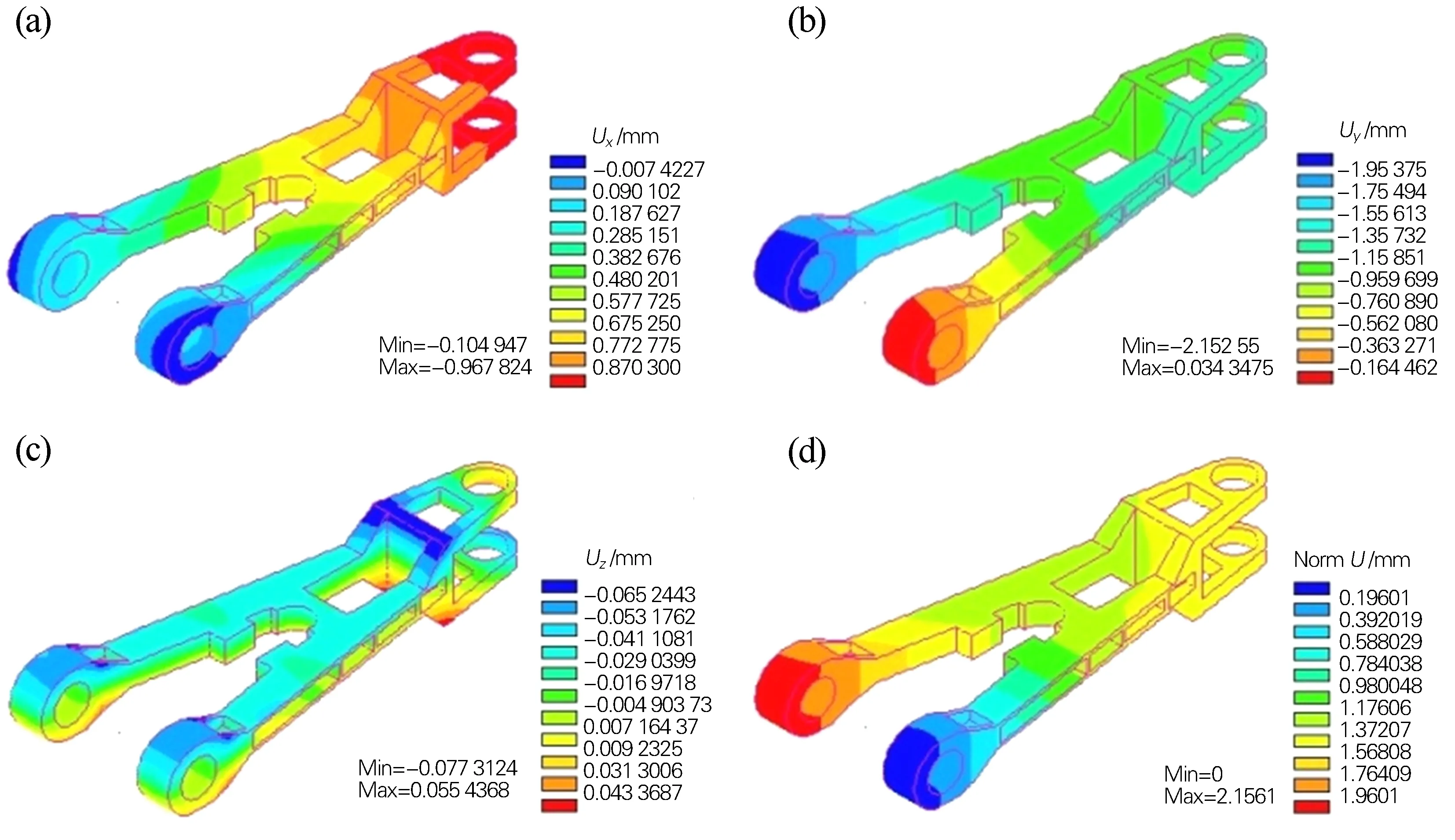

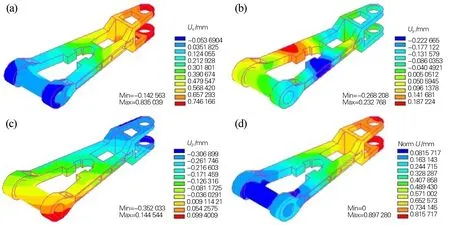

图7为零件淬火5400 s的畸变云图。图7(a~d)分别为x、y、z方向畸变和平均畸变。从结果可以看出,零件在y方向的畸变最大,极值达到-2.15 mm,z方向的畸变最小,为-0.08 mm,几乎可以忽略不计。NormU为3个方向畸变综合后的结果,最大畸变量约为2.16 mm。零件“A”型头部开口处和尾部都发生了扩张,主要是由于零件表面先接触氩气,发生马氏体转变,体积膨胀受压应力,随后温度降低,体积收缩,受拉应力,淬火结束阶段,表面相变几乎完成,心部组织转变影响到表面应力状态,最终使零件呈现出头部扩张、尾部互相远离的畸变结果。

图7 初始构型5400 s的畸变场

4 迭代构型计算与分析

4.1 迭代方案一

因零件最大畸变发生在“A”型尾部G、H点处,所以需要通过技术手段控制此处淬火畸变。通过对初始构型分析可知,E、F处内侧存在对向凸台,若延长两凸台直至相连,可以起到一定的固化结构效果。修改模型,将零件E、F处对向凸台进行连接,如图8所示。

图8 迭代构型一示意图

经分析,迭代构型一的温度场和应力场变化规律与初始构型一致,因此对迭代构型一的畸变场进行详细分析。

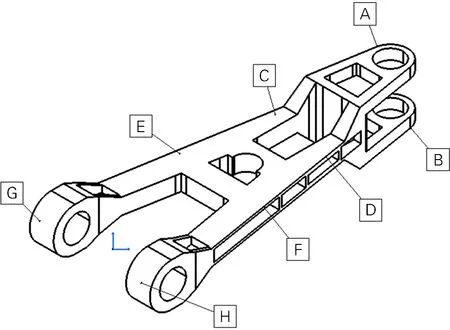

由于构型E、F处已固联,尾部畸变量会受到连杆的约束。对迭代构型一的畸变场进行数值模拟,其他边界条件设置相同,模拟结果如图9所示。可以看出,虽然“A”型尾部G、H点张开,但最大畸变量已从2.16 mm减少至1.12 mm。这说明固化E、F处内侧对向凸台能起到一定的抑制畸变作用,但仍无法满足设计要求。因此需要对构型进一步迭代优化。

图9 迭代构型一5400 s的畸变场

4.2 迭代方案二

对模型进一步修改,在尾部通孔G、H点位置增添一根连杆,如图10所示。

图10 迭代构型二示意图

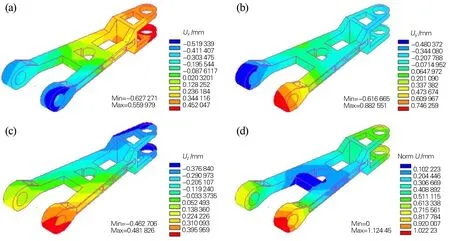

对迭代构型二进行畸变场的数值模拟,结果如图11 所示。可以看出,x、z方向畸变基本不变,y方向畸变由于连杆的加入,零件尾部G、H点处张开的趋势得到控制,畸变量降低至0.082~0.326 mm,能够满足设计尺寸±1 mm的要求。因此选择此构型为实际生产构型。

图11 迭代构型二5400 s的畸变场

5 实际生产验证

将修改后的模型作为热处理前零件的供应状态,如图12所示,进行实际生产验证。将实测畸变量与模拟结果做对比,做出A~H共8个特征点的畸变量图,如图13所示。从图13可以看出,未通过结构固联修改的槽口附近A、B点以及中部薄壁位置淬火畸变较大,结构修改后“A”型尾部位置G、H点附近淬火畸变较小,模拟结果与生产验证结果基本符合。这证明了所建有限元模型的准确性及模拟仿真技术在热处理构型状态优化过程中的有效性。

图12 优化后零件照片

图13 优化后零件特征点畸变量

6 结论

1) 应用SYSWELO有限元软件建立了复杂零件初始构型的有限元模型,对零件真空气淬条件下的温度场、应力场和畸变场进行了数值模拟。温度场结果表明,零件整体冷却呈先快后慢,上端薄壁处先冷却,下部厚壁处后冷却。应力场结果表明,厚壁部分应力较大,薄壁部分应力相对较小,越是尖锐的部分,应力集中就越明显。畸变场结果表明,零件槽口处和“A”型尾部有明显的相对远离的畸变趋势,“A”型尾部畸变最大,达2.16 mm。

2) 通过对有限元模型反复迭代优化,关键部位畸变量模拟结果的最大值从2.16 mm减小至0.90 mm,并将此构型作为热处理前零件供应状态。在实际生产验证中,各特征点实际畸变量均满足设计要求,与模拟畸变量差值最大值仅为0.04 mm。因此,热处理模拟仿真技术能够指导构型优化,是控制零件热处理畸变的有效手段。