压铸模具钢大模块真空高压气淬冷却过程的数值模拟

蒋志鹏, 陈 浩, 吴晓春

(上海大学 材料科学与工程学院 省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200072)

为满足环境保护和节能减排要求,汽车轻量化己成为一种趋势[1]。随着新能源汽车产业的推动,轻量化压铸零件的需求进入爆发期,车身框架中铝压铸件越来越多,设计方案更为复杂、表面要求更高[2],同时尺寸也由小的铝压铸零部件向大型框架铝压铸件发展,从而使得传统的热作模具钢由于其淬透性不足而不能满足目前市场对大截面压铸模的使用要求[3]。为了解决压铸模向大型化发展这一问题,近年来国内外研究者在H13钢基础上开发出了满足当前大型压铸模使用要求的大截面压铸模具钢模块[4]。

然而,对于如此大的截面模块,心部能否淬透对是否能提高模块性能起着至关重要的作用[5]。由于模块尺寸较大,在淬火冷却过程中模块表面和内部的冷却情况差异明显,导致心表温度和组织变化不同步,无法精确掌控[6]。近年来,真空高压气淬技术备受关注,相比于传统的淬火过程(油冷、水冷等),真空高压气淬具有诸多优点[7],例如淬火过程中介质不会发生相变,工件的冷却速率较为均匀,内部应力小,加热过程中零件表面氧化程度很小、冷速可控、气淬后的工件表面光洁,省去了清洗工序,淬火过程中不排放污染物,不会对操作人员的健康造成损害等。

为了保证大模块心部能够尽量淬成马氏体或下贝氏体,同时在高温段不析出碳化物,本文研究了3种不同气体压力条件下的真空气淬过程,然而,淬火过程并不是简单的温度变化过程,而是一个温度场、应力场和组织场相互耦合的复杂物理过程[8],在冷却过程中热传导、相变和应力的变化均不能直接观测[9]。计算机数值模拟能够直观反映模块内任意部位、在任意时刻的温度、应力/应变及组织分布变化情况,既可节省物力和时间,也可达到精确控制的目的[10]。因此,本工作借助计算机辅助数值研究方法研究气淬冷却过程中温度场、组织场和应力场分布规律,同时进行试验验证。顾剑锋等[11]对9Cr2Mo钢冷轧辊加热过程瞬时温度场和奥氏体化进程进行了模拟,模拟结果与实际结果吻合较好,并根据模拟结果优化了冷轧辊的加热工艺,缩短了冷轧辊的加热时间。陈旭阳等[12]计算了高压气体淬火过程的温度场和组织转变,预测了淬火后的相分布和温度分布。汤磊磊等[13]对SDC99钢淬火过程中应力和组织演变进行了有限元模拟,发现淬火过程中温度场及残余应力的分布与模拟结果吻合较好。

基于以上研究现状,本工作以SDDVA压铸模具钢大模块为研究对象,建立温度、组织和应力场耦合的数值分析模型,对大模块气淬冷却过程进行数值模拟,研究气淬冷却过程中温度、应力和组织的演变过程及其分布规律,同时,通过生产试验验证了数值计算结果的准确性,给出最合适的淬火工艺用于指导实际生产,并从理论上预测了模块可生产的最大规格,以期为大截面模块的生产提供技术支持和借鉴。

1 理论模型

1.1 温度场

温度场是模拟热处理过程的重要参量,考虑物体温度随时间不断变化和内热源对温度场的影响,根据Fourier定律可推导出直角坐标系下瞬态非线性热传导方程[14]:

(1)

式中:x、y、z为坐标方向;T、t分别为温度和时间;ρ、c、λ分别为密度、比热容和热导率;Q为内热源(淬火冷却过程中的相变潜热)。

初始条件是工件的初始温度分布情况,本研究中假设工件各部位的初始温度均匀分布,即:

T(x,y,z)|t=0=T0(x,y,z)

(2)

工件与介质之间的对流换热属于第三类边界条件,可描述为:

(3)

式中:n、H分别为工件的表面外法线方向和表面换热系数;TS、TE分别为工件表面与介质温度。

1.2 组织场

在本研究中,SDDVA钢被看作由奥氏体、珠光体、贝氏体和马氏体各相复合而成,各相的热膨胀系数及奥氏体转变为其他相的相变潜热均取自文献[15]。气淬冷却过程是连续冷却过程,依据不同冷速,钢中奥氏体可转化为铁素体、珠光体、贝氏体和马氏体等不同组织。在组织场模拟中,本研究运用TTT曲线并结合Scheil叠加原则建立相变计算模型[16]。对于扩散型相变,组织转变量与时间的关系可用JMAK方程[17]表示:

ξ=1-exp(-btn)

(4)

式中:ξ、t分别为转变量和时间;b、n分别为新相形核系数和长大系数,是材料成分、应力状态和温度的函数,b和n可从等温转变曲线对应某一温度T的两个等温时间t1、t2以及转变量ξ1、ξ2求得:

(5)

(6)

在计算这两个参数时,因在测定等温转变曲线上的转变开始点和转变终了点时存在一定误差,故常选取转变量为10%和90%及它们对应的等温转变时间代入公式(4)~(6)进行计算。非扩散型马氏体相变采用Inoue等[18]修正后的公式进行计算:

(7)

1.3 应力/应变场

采用热弹塑性模型,任一网格划分单元随时间变化可能处于3种应力状态[19]:弹性区、塑性区和弹塑性混合区。在任意时刻,某一单元具体属于哪种应力状态,依赖于试样材料性能、温度及相变过程。淬火冷却过程总应变速率可采用式(8)进行计算:

(8)

2 试验材料及方案

2.1 材料及其物性参数

本研究所用试验钢SDDVA是本课题组在H13钢基础上进行成分设计和优化后的压铸模具专用钢,其成分如表1所示,研究对象为经电渣重熔的锻制SDDVA压铸模具钢大模块,其尺寸为500 mm×500 mm×500 mm。

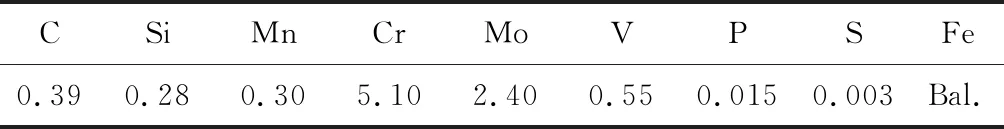

表1 SDDVA钢的化学成分(质量分数,%)

首先,利用JmatPro模拟软件对热作模具钢材料的比热容、导热性能、相变特性等关键性能进行了计算,为数值模拟时制定工件的物性参数提供关键条件,如图1所示。SDDVA钢大模块真空热处理工艺的制定依赖于钢的相变特性,本文所用的连续冷却转变(Continuous cooling transformation,CCT)曲线来源于文献[20]。

图1 SDDVA钢的热物性参数

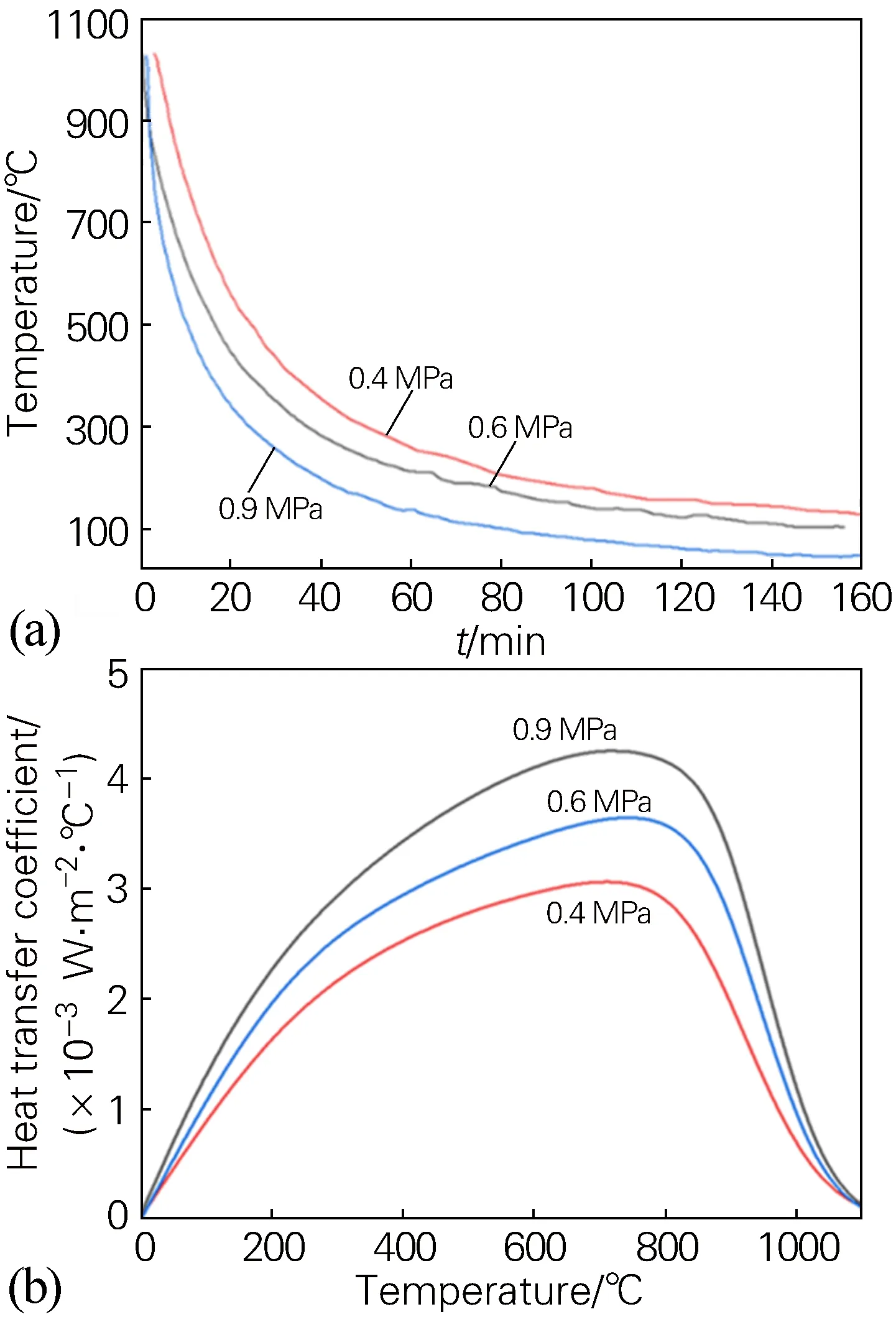

2.2 真空气淬工艺

本工作研究了在3种不同的压力条件下真空气淬时SDDVA钢大模块的冷却行为,即氮气压力为0.4、0.6和0.9 MPa,其工艺曲线如图2所示。通过对比分析3种气淬压力条件下冷却的温差、冷速、组织、应力的异同,评估其开裂风险,寻求不同条件下能获得马氏体的最大模块厚度用于指导生产。3种工艺的奥氏体化温度为1030 ℃,计算时默认初始温度均匀,最终冷却至大模块心部为200 ℃后出炉,随即进回火炉回火至规定硬度。

图2 模块真空气淬工艺曲线

2.3 试验验证

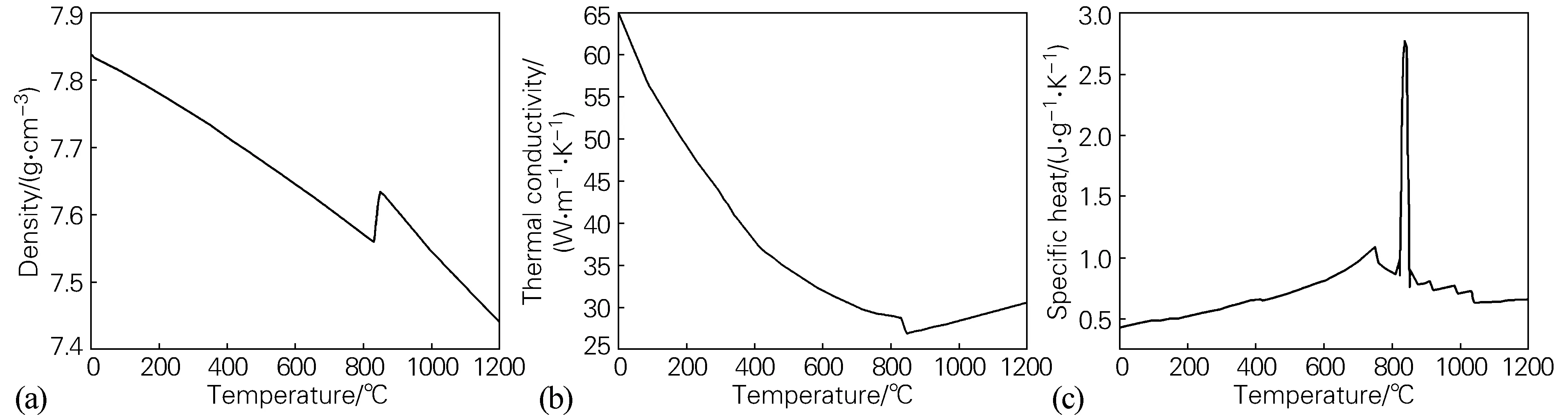

本研究从温度和组织两方面考虑,验证了数值模拟结果的准确性。在模块3个位置处钻孔,放入热电偶测量温度变化曲线,同时,为了研究气淬冷却后模块不同位置处的性能和组织变化规律,将模块剖开后在3个位置处钻方孔,放入冲击试样和金相试样,再将模块拼合完整后进行热处理,缝隙位置使用石棉封填紧密防止淬火气体进入,如图3所示。

图3 试验现场模块照片

3 数值模拟

3.1 有限元计算模型

采用DEFORM®有限元软件选取SDDVA钢大模块的1/8进行建模,其1/8三维立体有限元计算模型如图4所示。对模块1/8模型进行四面体网格划分,网格数量为32 000个,节点数为41 927个。在模拟过程中,环境温度设为30 ℃。为了便于研究模块在冷却过程中温度、组织及应力的演变及分布规律,根据其几何对称性在该1/8模块上选取3个特征点进行分析,依次为P1、P2和P3,如图4所示。其中,P1点位于模块的几何中心位置,P2点位于1/8模块的几何中心位置,即位于距大模块表面1/4处,P3点位于外表面上,P3点距离前表面和右表面各20 mm。

图4 1/8模块三维有限元计算模型

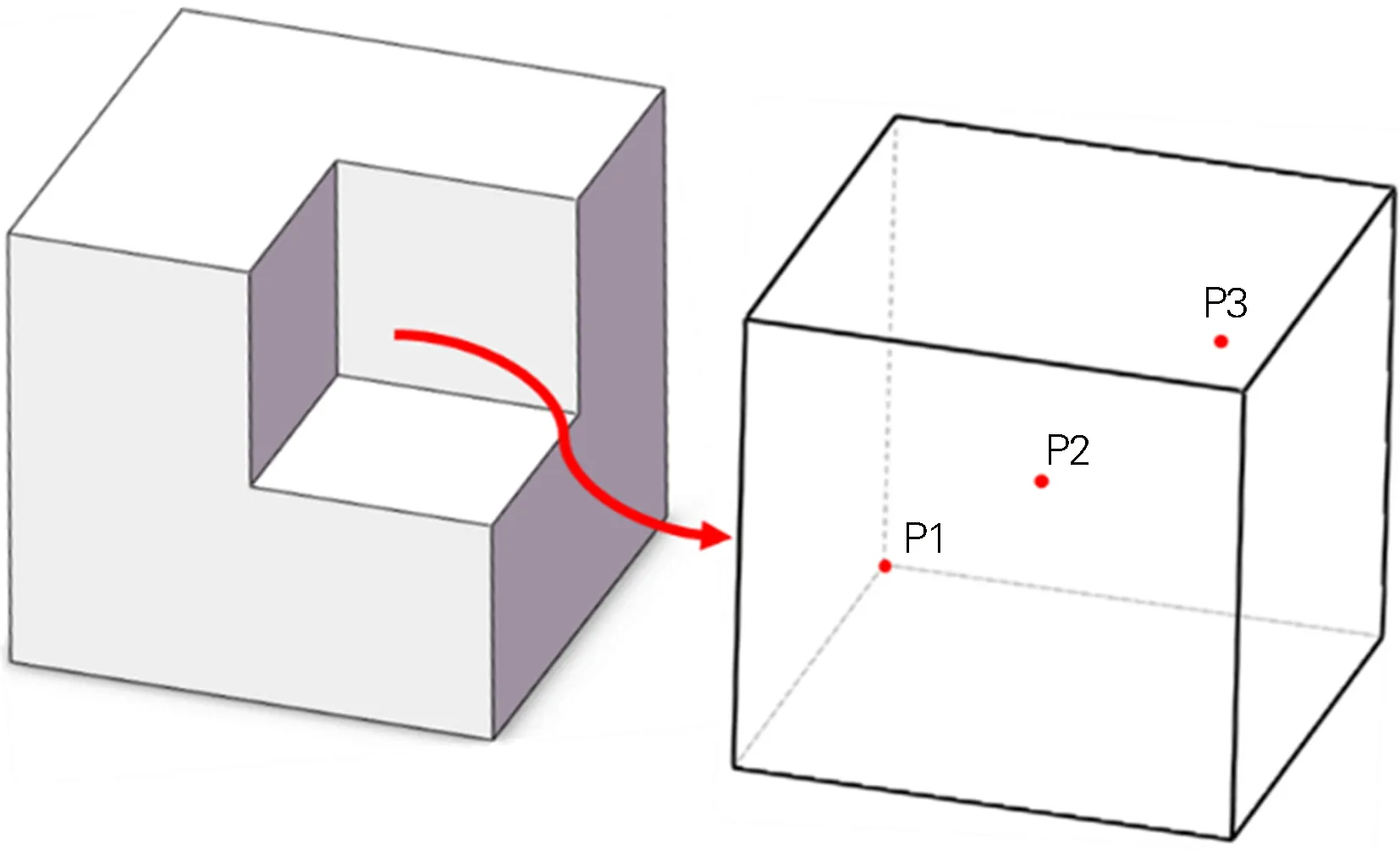

3.2 热交换边界条件

大模块在气淬冷却过程中所涉及到的热交换边界条件包括冷却介质和模块的热物性参数,冷却过程中的冷却介质为氮气,本文利用热电偶实际测量了模块冷却过程中各点的温度变化曲线。图5(a)是3种淬火压力条件下,实际测量的模块表面的温度随时间变化曲线。采用反算法计算了3种淬火压力下模块表面换热系数,结果如图5(b)所示。可以看出,随着淬火压力的升高,大模块表面的换热系数也升高,同时,随着模块温度的下降,模块表面的换热系数大小呈现先升后降的趋势,其中,温度在900~1030 ℃时,表面换热系数较小的原因是由于高温下氮气的运动粘度大,无法有效带走模块表面的热量,在0~400 ℃时换热系数较小的原因则是因为此时模块表面温度较低,与氮气的热量交换没有高温下剧烈。

图5 不同淬火压力条件下模块表面冷却曲线(a)及换热系数(b)

为了验证反算法计算表面换热系数的准确性,需要将模拟值与实际测量值进行对比,选取两种典型工况下的试验结果作为验证,图6(a,b)分别为在0.4 MPa压力条件下模块表面冷却曲线和0.9 MPa压力条件下模块心部冷却曲线计算值与测量值的对比图。从图6(a)可以看出,两条曲线在前半段基本吻合,后半段最大相对误差仅为6%,在误差允许范围之内。其原因是在实际冷却过程中,冷却介质温度会上升,造成换热能力下降,而模拟时认为环境温度不变。同时,从图6(b)可以看出,由于模块心部不与冷却介质直接接触,温度模拟值与实际测量值基本吻合,数值模拟结果符合试验测量。

图6 不同淬火压力条件下模块表面(a)及心部(b)冷却曲线计算值与测量值对比

4 结果与分析

4.1 温度的演变

本文所采用的3种气淬工艺的不同之处在于冷却时的气体压力不同,因此,为了研究3种冷却过程温度的变化规律,图7给出了3种压力条件下淬火60 min后模块1/8模型的温度分布云图。

图7 不同压力下淬火60 min后模块1/8模型的温度分布云图

从图7可以看出,0.9 MPa条件下模块心部温度已经低于600 ℃,而0.4 MPa和0.6 MPa条件下还在700 ℃以上。可以发现,从心部往外,0.9 MPa压力条件下模块的温度分布比其他两种压力条件下的相对低,说明从冷却角度考虑,0.9 MPa淬火压力条件的效率比0.4 MPa和0.6 MPa效率更高。然而,在0.9 MPa压力条件下,大模块表面的换热系数始终高于0.4 MPa和0.6 MPa条件下,因此,模块表面温度的下降速度也显著提高,心表温差也较大。心表温差过大将导致模块内外膨胀量不同而产生较大的热应力,容易造成模块在冷却过程中开裂。

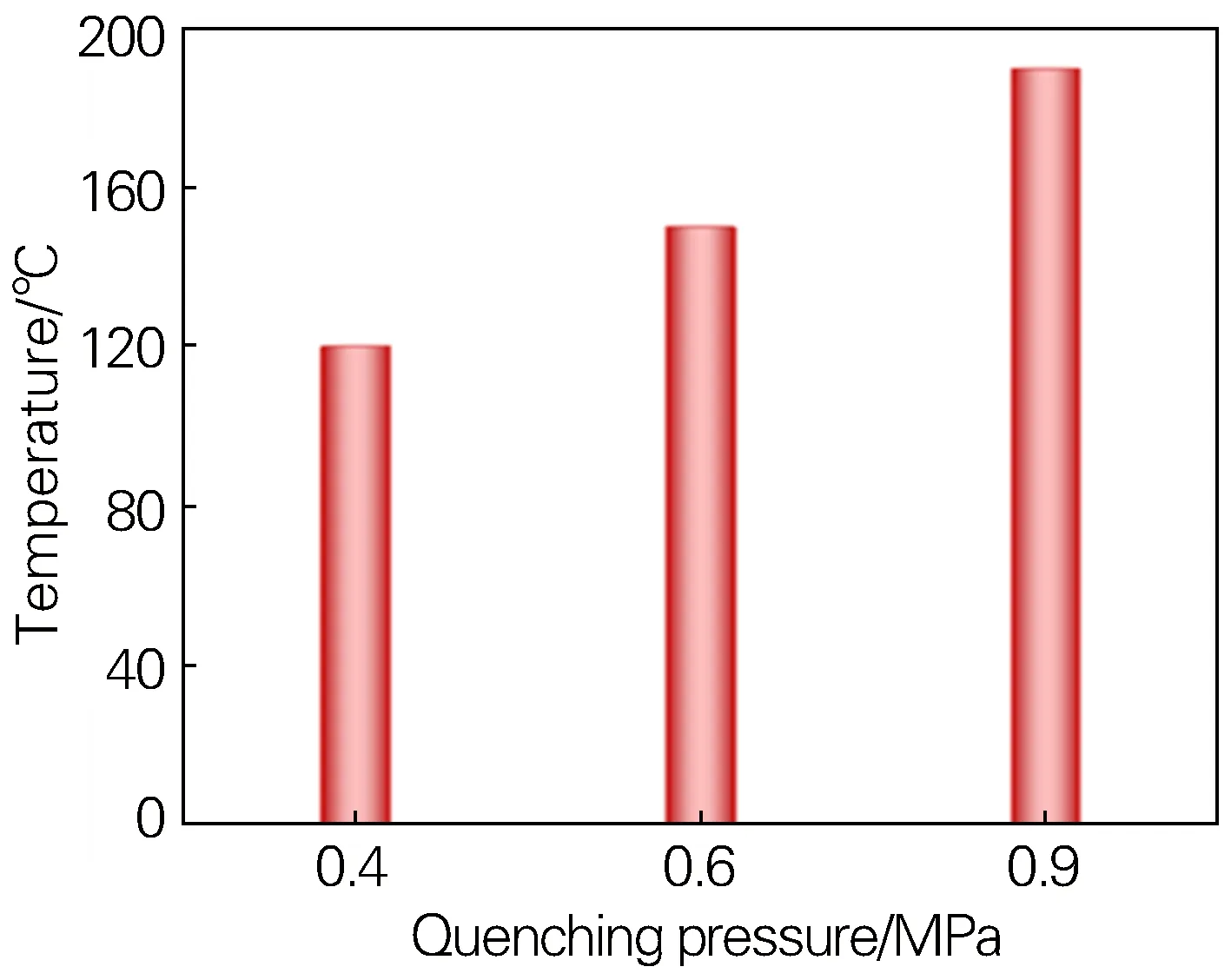

为了评估3种冷却方式由热应力引起开裂的风险程度,分析了3种工艺冷却过程中模块的最大心表温差,如图8所示。随着淬火压力的升高,模块在冷却过程中的最大心表温差也呈上升趋势,0.4、0.6和0.9 MPa条件下的最大心表温差分别为120、160和190 ℃。总体而言,0.4 MPa淬火压力条件下最大心表温差较0.9 MPa淬火压力条件降低约70 ℃,但是,3种工艺条件下的模块心表温差均在200 ℃以下,对大模块在冷却过程中引起开裂的影响较小。

图8 不同淬火压力条件下模块心表最大温差对比

在本研究中,模块尺寸较大,在冷却时心部与表面冷却速度存在较大差异。由于心部冷速最小,不容易控制其冷速以保证得到所需要的组织转变,是需要重点关注的部位。因此,对比分析了3种冷却方式下模块心部的冷速变化规律。如图9所示,在3种工艺条件下,模块心部的冷速(Vcore)随着温度的下降,变化趋势大致相同,都是先升高再降低,可以看出3种工艺下模块在高温段(800~500 ℃)时的心部冷却速度均在0.1 ℃/s 以上。当淬火气压为0.9 MPa时,心部冷速先是随着温度的下降快速增大,在750 ℃左右出现冷速最大值(约0.2 ℃/s),随着温度的继续降低,心部冷速逐渐降低,且相比前半程,降低幅度要小一些。当冷却到300 ℃左右时,心部冷速的变化趋于平缓,基本维持在0.05 ℃/s左右。

图9 不同淬火压力下冷却过程中模块心部的冷却速率变化曲线

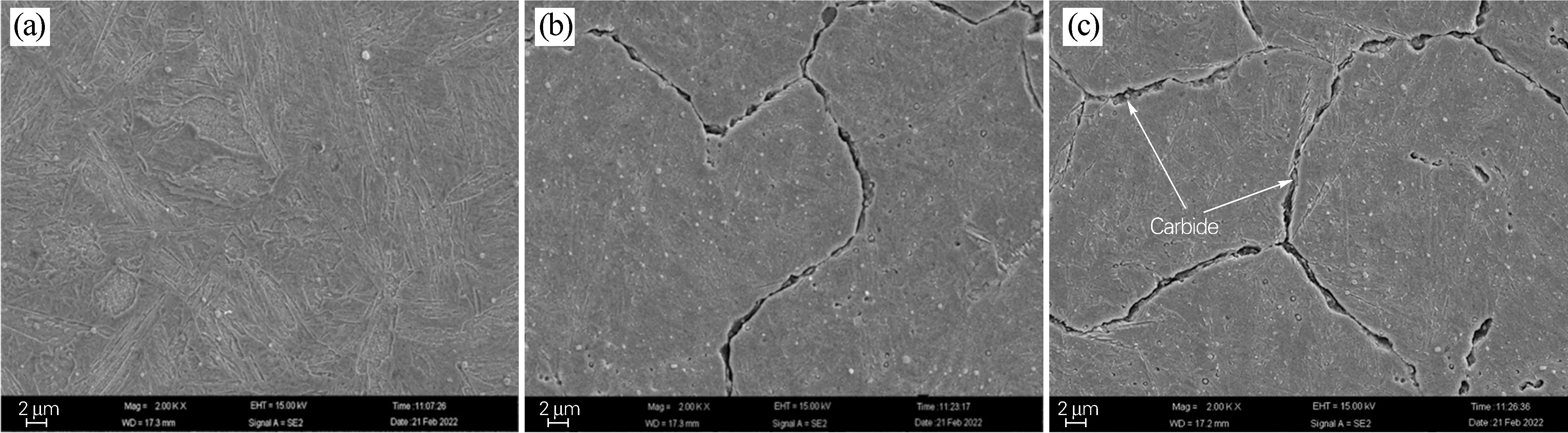

从显微组织结果来看,即使在0.9 MPa条件下淬火,模块心部也有先共析碳化物沿晶析出现象,如图10所示,因此,SDDVA钢在冷却过程中避免先共析碳化物沿晶析出的临界冷速至少应大于0.2 ℃/s。

图10 0.9 MPa淬火压力下模块不同位置处的SEM图

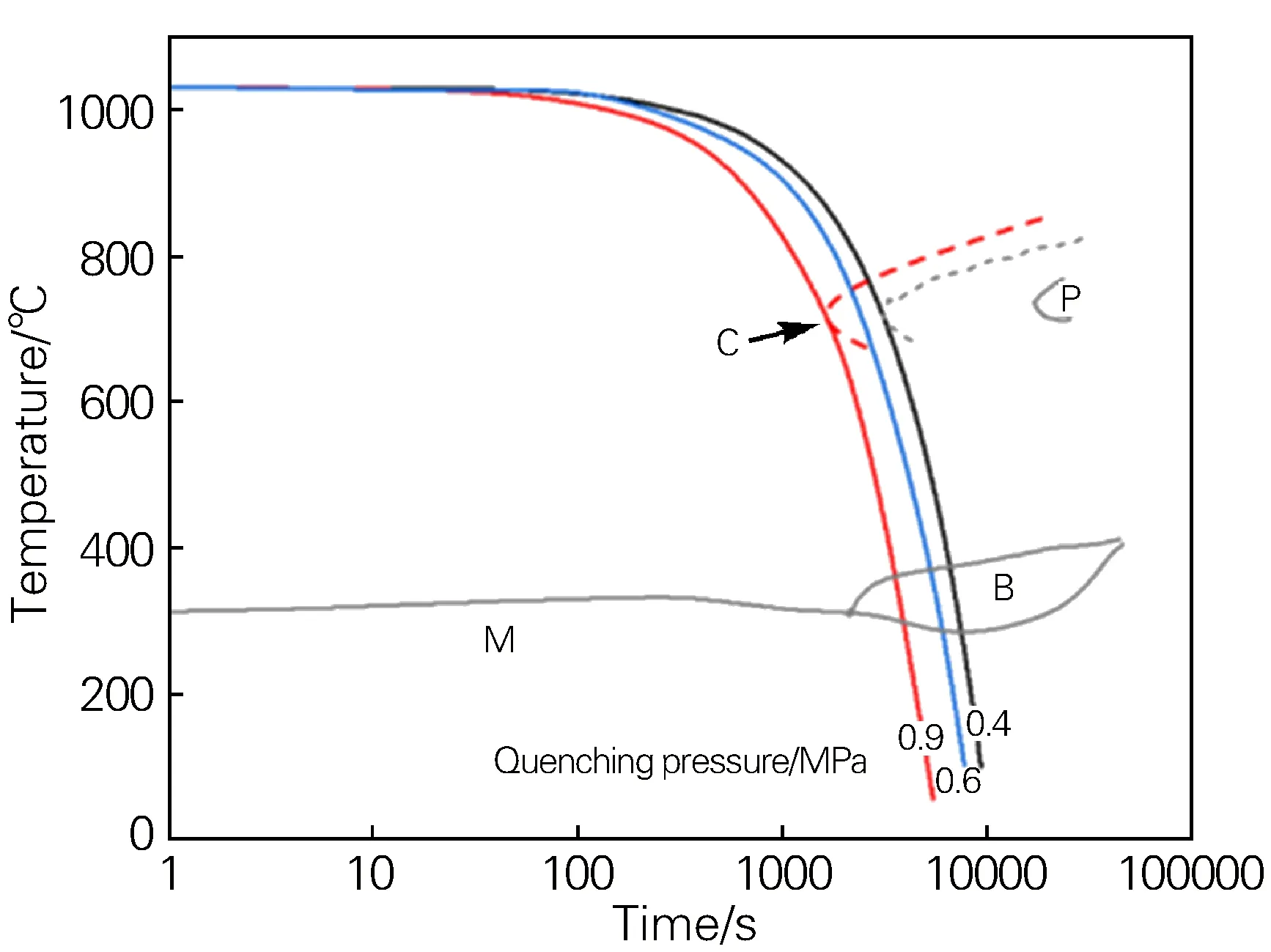

图11为不同淬火压力下模块心部的CCT曲线。图11中红色虚线是根据试验结果作出的先共析碳化物析出线,可以看出,模块心部一直处于连续冷却状态,3种条件下,模块心部最终形成贝氏体、马氏体和碳化物构成的混合组织。显然,500 mm厚度的大模块在这3种压力条件下气淬后,不能保证材料高的组织均匀性和优良的强韧性,因此,需要进一步研究不同工艺条件下,模块心部冷速能够避开先共析碳化物析出的最大厚度。

图11 不同淬火压力下模块心部的CCT曲线

4.2 组织的演变

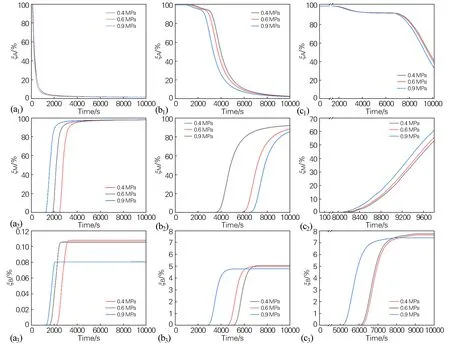

为了进一步研究3种冷却方式对于大模块淬火后最终组织的影响,对1/8模块的整个冷却过程进行了组织场的数值模拟与分析。图12给出了3种冷却过程中模块各点的组织演变曲线,从模块各点奥氏体、马氏体和贝氏体组织含量(ξA、ξM、ξB、)随冷却时间的变化趋势看,由于淬火压力的升高,模块心部最终200 ℃时获得的残留奥氏体和贝氏体减少,同时,随着淬火压力从0.4 MPa升高到0.9 MPa,马氏体含量也从约51%升高到了约62%。

图12 不同淬火压力冷却过程中模块不同位置处的组织演变曲线

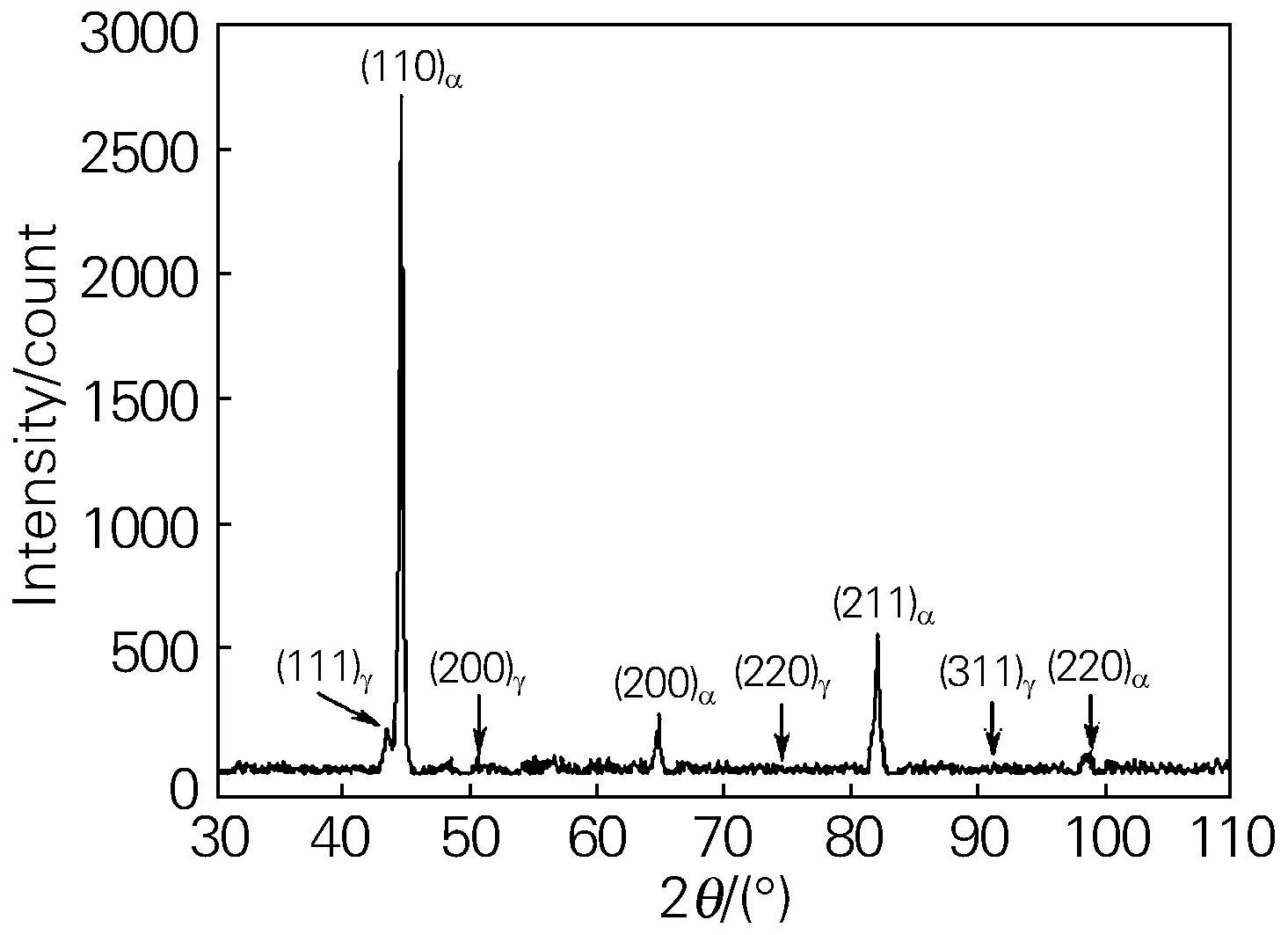

为了验证组织场数值计算的准确性,本文利用X射线衍射法实际测量了0.6 MPa淬火条件下心部试样的残留奥氏体含量,如图13所示,根据衍射谱中的峰强计算得出淬火后残留奥氏体含量约为4.85%,与室温下的模拟值吻合。

图13 0.6 MPa气淬后模块心部的XRD图谱

为了直观展示大模块淬火组织演变的规律,图14为0.9 MPa 压力条件下,淬火结束后1/8模块的组织分布云图,从模块马氏体、奥氏体和贝氏体组织的分布云图看,当心部温度达到200 ℃时,模块表面只有30 ℃ 左右,因此表面已转变成100%马氏体组织,且由表及里,随着温度的升高,马氏体含量逐渐降低,如图14(a)所示。当心部温度达到200 ℃时,奥氏体体积分数最高可达28%,这主要是与该处温度高于马氏体转变结束温度(Mf)有关,奥氏体还未完全转变成马氏体,如图14(b)所示。如图14(c)所示,只有温度较高的模块心部区域存在贝氏体组织,其体积分数为8%左右。

图14 0.9 MPa气淬后模块1/8模型的组织分布云图

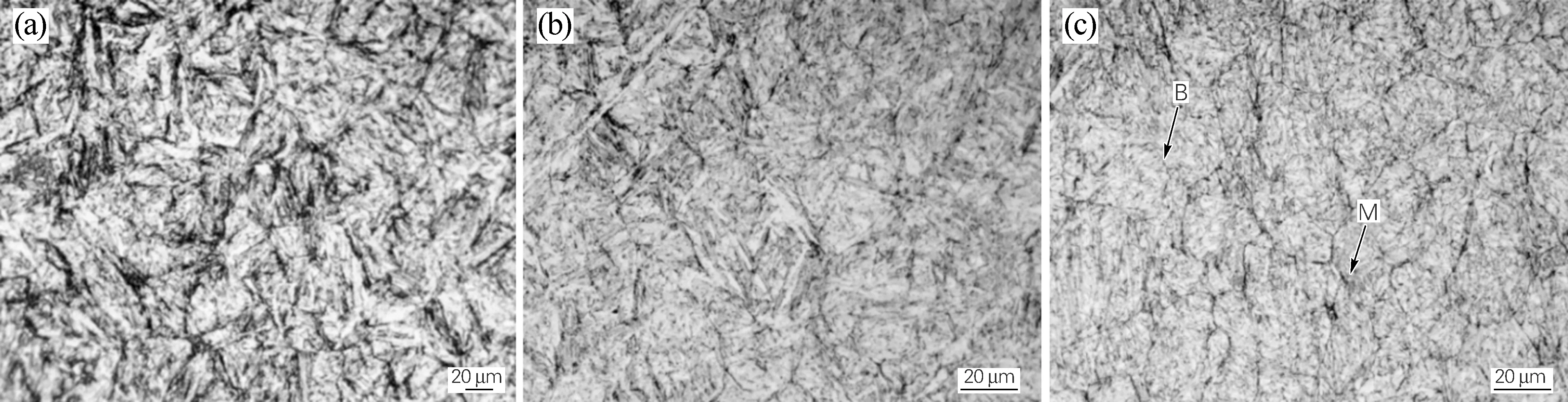

图15是模块不同位置在0.9 MPa条件下淬火后的显微组织,可以看出模块表面已经全部淬成了马氏体,而心部则是贝氏体和马氏体的混合组织。

图15 0.9 MPa气淬后模块不同位置处的显微组织

综上所述,从组织演变角度考虑,3种工艺所采用的不同淬火压力对模块组织的演变具有明显的影响,其中,从获得马氏体和贝氏体的体积分数来看,0.9 MPa 压力条件下淬火能使模块获得较多的马氏体和较少的贝氏体。因此,从组织演变角度看,0.9 MPa压力条件下淬火具有最好的效果。

4.3 应力的演变

应力是模块在淬火冷却过程中发生开裂的主要原因,模块在冷却过程中的应力主要是心表温差引起的热应力和组织转变的不同步性造成的组织应力的综合表现。分析模块应力中热应力和组织应力的同时作用有助于从温度或组织控制两方面采取相应措施解决模块应力过大的问题。为了研究不同气压条件下淬火的开裂风险,对3种淬火压力下热应力和相变应力同时作用的等效应力进行了计算与分析。

图16为3种工艺冷却过程中模块各点的等效应力演变曲线。随着冷却时间的延长,3种工艺下的等效应力(σmp)的变化趋势基本相似。由于模块表面冷却最快,P3点先达到最大应力,此时模块表面主要为热应力,P2点较P3点降温稍慢,因此最大热应力达到时间晚于P3点,当P1点和P2点发生马氏体和贝氏体相变时,由于相变潜热的释放,总应力下降,P1点总应力在60~160 min内相对其他2点都最高,因此,P1点相对其他2点是最有可能先出现开裂的位置,应主要考虑P1点。通过对比可以发现,在3种工艺条件下,模块P1位置处的淬火应力都随着淬火压力的升高而升高,最大等效应力约为500 MPa,因此,从应力角度考虑,在0.4、0.6和0.9 MPa淬火压力条件下气淬可避免模块的开裂风险。

图16 不同气淬压力冷却过程中模块各点的应力演变曲线

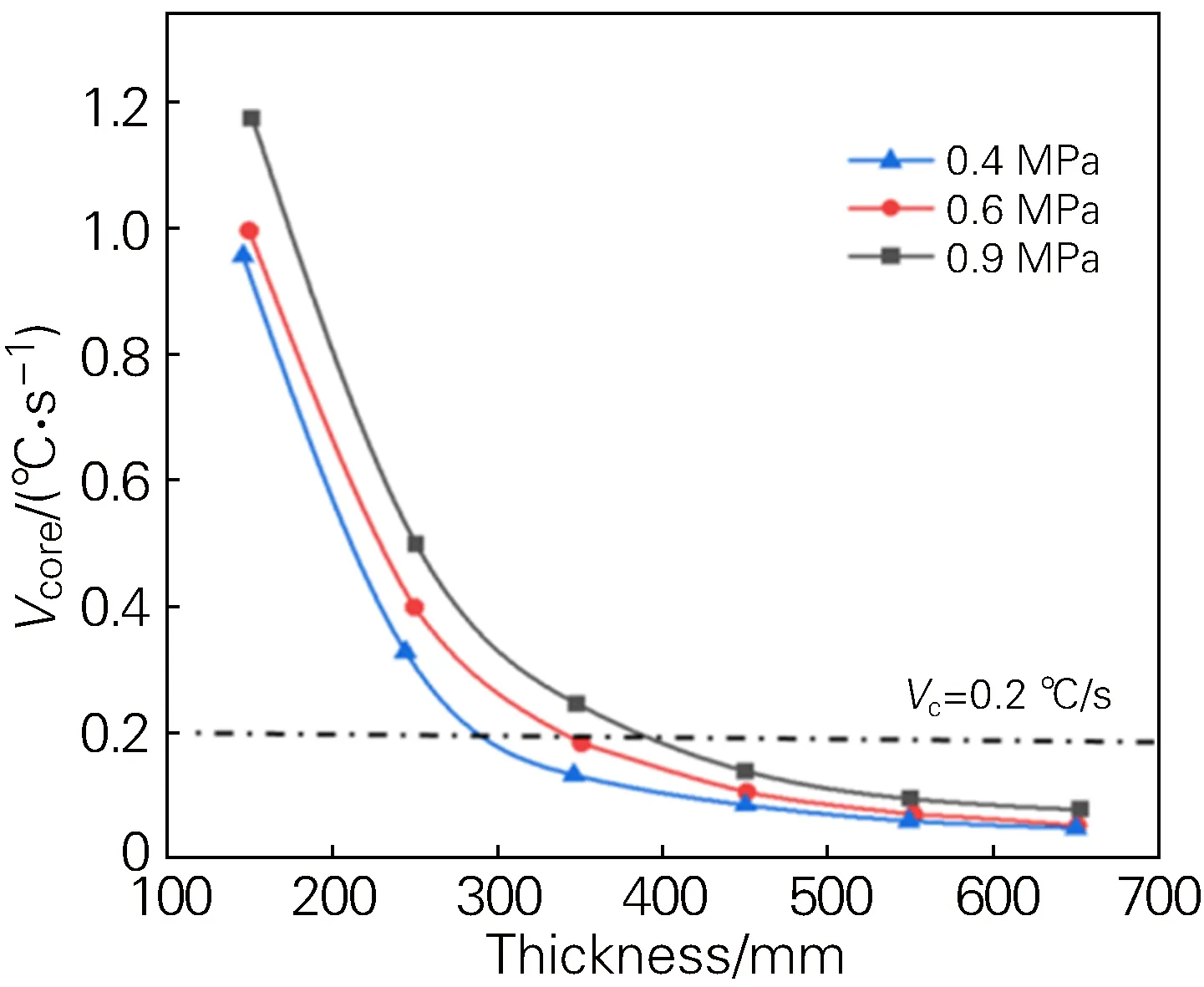

5 模块最大生产厚度的理论预测

为了提高大截面模块的经济效益,需要在一定条件下尽可能提高模块的尺寸规格。图17为150~650 mm厚模块在0.4、0.6和0.9 MPa淬火压力条件下的心部冷速图。由图17可知,随着模块厚度的增加,模块心部的最大冷速逐渐减小,模块厚度越大,心部冷速差异越小,结合0.9 MPa气淬条件下的显微组织,考虑冷却速度至少应大于0.2 ℃/s才能避免沿晶碳化物析出。对于380 mm厚的SDDVA钢模块,0.9 MPa气淬条件下最大等效应力为350 MPa,可避免冷却开裂,并且心部贝氏体含量仅为1%。因此,结合冷却速度和开裂风险,可以预测SDDVA模块真空高压气淬在0.4、0.6和0.9 MPa压力条件下可生产的理论最大厚度分别为280、320和380 mm。

图17 3种气淬压力下不同厚度SDDVA钢模块心部冷速

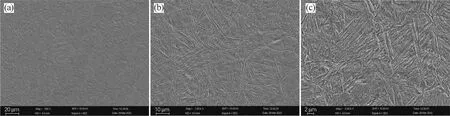

为了验证淬火冷却速度至少应大于0.2 ℃/s能够避免碳化物沿晶析出,从而提高钢的力学性能这一结论,本文利用DIL8505A型热膨胀仪对尺寸为φ4 mm×10 mm的圆柱状试样进行模拟淬火,在1030 ℃保温15 min 后,以0.25 ℃/s的冷却速度冷却,再通过扫描电镜观察显微组织,结果如图18所示,可以看出,试样在0.25 ℃/s 的冷却速度下淬火,可以避开碳化物沿晶析出。

图18 0.25 ℃/s冷速下淬火后SDDVA钢的显微组织

6 结论

1) 通过组织场的模拟和试验结果可知,3种淬火压力对500 mm厚度SDDVA钢模块组织的演变具有明显的影响。从获得马氏体和贝氏体的体积分数来看,0.9 MPa压力条件下淬火,模块可获得较多的马氏体和较少的贝氏体,分别为62%和6.5%。

2) 500 mm厚度的大模块在3种压力下气淬后,心部冷速均不能避开先共析碳化物的析出。模块在高温段(800~500 ℃)的冷速应不小于0.25 ℃/s才可避免先共析碳化物沿晶析出,从而保证材料优良的综合性能。

3) 3种压力气淬工艺下,SDDVA钢模块的温度场和应力场模拟结果和试验结果表明,0.9 MPa压力气淬条件下冷却可有效提高模块冷却过程心部的冷却速度,并且最大心表温差为180 ℃,最大等效应力小于SDDVA钢的抗拉强度,可避免开裂的风险。因此在本研究中,0.9 MPa压力条件下淬火相比于0.4、0.6 MPa具有更好的淬火能力。

4) 随着模块厚度的增加,模块心部的最大冷速逐渐降低,结合冷速和开裂风险因素考虑,SDDVA钢模块真空高压气淬后要能避免先共析碳化物析出,在0.4、0.6和0.9 MPa压力条件下的最大理论可生产厚度分别为280、320和380 mm。