柳钢中金不锈钢公司2号高炉停炉实践

肖修伟

摘 要:对中金2号高炉停炉进行总结,重点介绍高炉停炉前的准备、前后动力能源介质的平衡、炉况调剂和停炉期间发生异常炉况的处理手段,通过炉顶打水和控制风量等手段,采用回收煤气和不放残铁的停炉方式,避免停炉发生大的爆震,实现了安全环保地顺利停炉。

关键词:降料线;休风;管道气流

SHUTDOWN PRACTICE OF NO. 2 BLAST FURNACE IN ZHONGJIN STAINLESS STEEL COMPANY OF LIUGANG

Xiao Xiuwei

(Liugang Zhongjin Stainless Steel Co., Ltd. Yulin 537624,China)

Abstract:This paper summarizes the shutdown of ZhongJin No.2 blast furnace,focusing on the preparation before the shutdown of the blast furnace,the balance of the power energy medium before and after, the furnace condition regulation and the treatment means of abnormal furnace conditions during the shutdown,through the top of the furnace water and control of air volume and other means,using the recovery of gas and do not put residual iron shutdown way,to avoid large knock,to achieve a safe and environmentally friendly shutdown of the furnace.

Key words:ir

0 前 言

广西柳钢中金不锈钢有限公司是广西柳钢集团全资子公司,现有高炉两座,1号炉是320 m3,生产低镍生铁,用于冶炼不锈钢;2号高炉1 680 m3,生产普碳炼钢生铁,采用3台75 m铸铁机铸铁,铸铁块拉到柳钢本部或防钢使用。2号高炉采用了炉缸“高导石墨墙+大块炭砖”、先进的炉缸监控技术、长寿全铸铁冷却壁技术、串罐无料钟炉顶、均压放散煤气回收技术、鼓风机技术、自主研发超洁净煤气干法除尘技术、高效TRT发电技术、超洁净渣处理技术、卡鲁金顶燃式热风炉、全平坦化出铁场等多项技术。于2021年5月10日开炉,期间炉况顺行,经济指标较好,但中金公司现今未建转炉,高炉所产铁水全部铸铁,后又转到柳钢本部和防钢基地,加上焦炭物流等诸多原因,造成生产成本高,2022年8月9日,中金公司炼铁厂根据柳钢集团要求,对2号高炉进行停炉检修,经公司研究决定采用降料线停炉法。

1 停炉前准备工作

1)8月6日前,2号高炉的生产按目前的既定方案生产,在保证煤气最小放散量的前提下,产量按3 700~3 900 t/d控制,维持4 000左右的富氧。

2)8月7日,高炉为保证休风前有足够的炉缸活跃度,以及配合2号热电锅炉检修结束的试车,2号高炉将会提产至5 000 t左右,所产生的煤气尽可能多的保热点机组调试。8月9日高炉按既定方案实施降料面停炉。

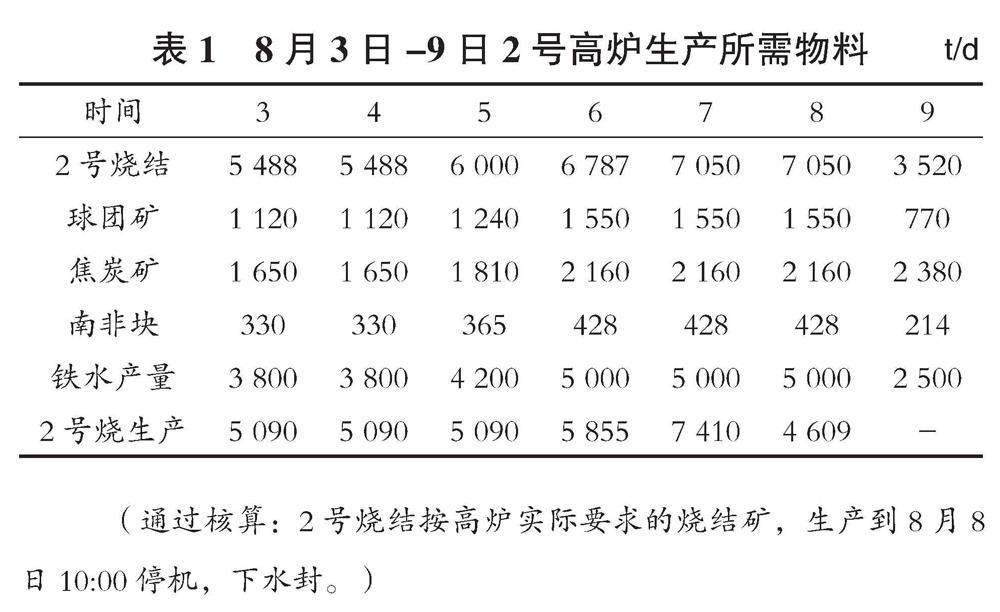

3)2号烧结按高炉生产需求备足料,再按计划提起备足料后提前一天停机,排料,并下水封。并要求配料所有仓空。

4)强实公司计划于8月3日-7日晚开机上料生产至库满,停机下水封。

5)为保证在停炉过程中不休风,对高炉系统的设备加强点检和维护,在停炉前处理好炉体冷却设备问题,更换漏水风口小套。

6)提前两天通知供料和上料注意料仓料位,提前计算高炉用料和供料平衡,在降料面休风时尽量减少料仓使用个数,休风后放空矿槽和焦槽,放空炉顶料罐、受料斗。

7)检测炉顶雾化打水降温系统的水量能否满足停炉需求,检查各阀门是否灵活可靠,要求每个炉顶打水支管能实现打水量控制且雾化效果良好,打水量≥90 t/h。

8)确保炉内雷达探尺工作正常,能探到24 m左右的料面。

2 停炉前炉况调整

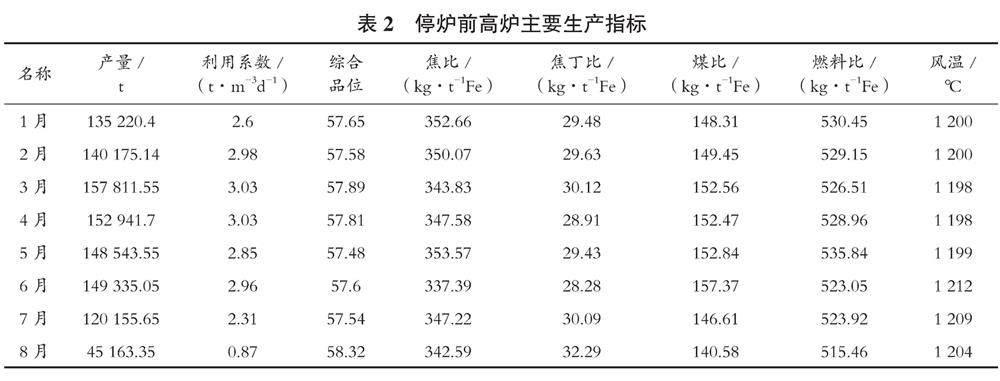

2号高炉由于市场经济状况和原燃料等原因,停炉前一直控风生产,导致高炉利用系数低,表2为2022年1月到停炉主要生产指标。

停炉前应保持炉况稳定顺行,炉温充沛;炉渣碱度在保证生铁质量的情况下,尽可能控制在0.80~1.00之内,【si】0.6%-0.8%,适当疏松边缘,以清理炉腹部位渣皮,按正常操控标准组织生产,若风量不全、炉温不稳定应及时减轻焦炭负荷。保炉况稳定顺行、炉缸工作均匀活跃,严禁出现低炉温、炉凉现象,铁水物理热≥1 480℃。

8月9日4:00调焦炭负荷到3.30(为确保炉况顺行和铁水流动性,可提前一天逐步将焦炭负荷及炉渣碱度调到位),7:30开始下停炉料。停煤时,煤枪通N2。

3 停炉料

采用空料线炉顶打水回收煤气法降料面,料线降至炉腹上沿,工作容积1 680m3。表3为停炉料。

注:根据负荷反应和炉温调节喷煤量。第Ⅲ段料的基准布料制度为P37.83 35.83 33.73 31.4 2K36.34 34.33 31.83 28.82 101,以此制度为基准进行料线补偿;第Ⅲ段料的后期从9日12:00开始根据炉顶温度下料,控制料线至5 m左右料线(注意料线补偿,按亏料线0.5 m补偿整体降1°角度,至4~5 m料线时减少矿石和焦炭平台至3~2个角位),详见表4(注意调整布料倒计时和料流)。尽量减少打水量,控制整个空料线过程不出现爆震。

4 实际降料面过程

8月9日11:35高炉开始上完第Ⅲ段料后开始降料面,风量逐步加至3 650 m3/min,风温1 100 ℃,为加快降料面速度,富氧5 000 m3/h。当料线降到7 m时,于12:52分出现翻料管道气流,炉顶温度陡升至1 000 ℃以上,高炉被迫停氧减风处理,由于渣皮掉落,导致4号-10号风口有不同程度的灌渣,后面炉况趋于稳定,风量维持在3 100 m3/min,热风压力不超300 kPa,停氧操作,根据顶温下盖面焦。料线到达10 m左右时停止使用TRT,改用调压阀组控制顶压。炉顶温度维持在<350 ℃,干法箱体工作温度<250 ℃,当炉顶温度升高至300 ℃开始上提前打水浸泡、水分饱和的盖面填充焦降低顶温,当顶温不能控制时,可逐步加大炉顶打水,当炉顶温度过高,打水控制不住时,减小风量来控制;停炉过程要控制好顶温、风量、打水量的关系,尽可能不出现爆震现象。

煤气柜在高炉降料操作前收储足够煤气后,解列,关闭新老系统煤气联通阀。停炉过程中,当料面降至炉身下部时,煤气温度高,煤气中氧含量>1%,氢气含量>8%,此时煤气不符合收储,解列气柜,切煤气,改高炉炉顶放散直排。

根据理论出铁量和入炉风量确定最后一次出铁时间,两边铁口同时开,适当加长喷口时间,确保出净渣铁。8月9日17:30左右,当盖面焦炭开始到达炉腹下部时,此时料线14.5 m,处于炉腰位置。取样煤气成分中H2为2.92%,CO2为1.19%,出完最后一次铁(出最后一次铁适当加长出铁间隔时间)后进行停炉休风,按短期休风程序操作(具体见图1停炉降料面趋势图)。降料面过程实际耗时约7 h左右,累积打水365 m3。

5 停炉后能源介质的平衡

1)高炉降料停炉完毕(9日晚),会加大氮气用量,强制凉炉;此时要求新制氧必须全负荷生产以满足2号炉凉炉及炼钢生产的正常用气。

2)动力要停管网煤气,对烧结的煤气支管进行技改,需要三天时间,此时要求三座热风炉加紧烧炉蓄热,配合动力技改。

3)热风炉烧炉蓄热期间(10日夜班),调度根据实际烧炉需要全开新老系统连通阀,并停炼钢石灰窑,烧结烘干窑,保证热风炉有足量足压的煤气烧炉。

4)热风炉抓紧时间,用最短的时间采用大风大煤气依次烧炉,迅速把三座炉拱顶温度达到

1 300 ℃,废气温度达到400 ~420 ℃;蓄热足够后,停烧下水封。吹扫煤气管网,气体检验合格后回馈调度,安排动力技改。

5)(10日)动力煤气管网技改,要求气柜解列,关闭新老系统联通阀,所有主管网下水封,氮气吹扫主管网,待气体检验合格,开始技改。

6)煤气管网技改结束后,气柜恢复投用,开新老系统煤气联通阀解水封开60%,让气柜收储老系统富裕煤气(约小时4 000 m3)。

7)三天后(即13日管网技改结束)新高炉引煤气烧热风炉,通过对三座热风炉差别性烧炉,通过四天的时间,把原计划三天一次烧炉6 h逐渐调整为每天烧一座炉1.5~2 h(烧炉时间定为每天23:00-次日凌晨2:00)

8)若13日-15日的烧炉因煤气不足可停一座石灰窑做补充,15日后原则上老系统不作任何调剂,仅平抑柜容量满足烧炉。

9)新系统全停后,系统对压缩空气的使用量会大幅降低,从能源消耗和保供出发,动力厂停一组大型空压机。

6 停炉小结

1) 降料面过程中,根据料面深度合理使用风量,并安排专人摸索手动精准控制打水,顶温全程平均控制在300 ℃以内,仅一次超过400 ℃,总体打水量并不是太多。

2)停炉过程中应保持炉况稳定顺行,炉缸热量充沛,根据量压关系及炉温基础及时作出参数纠正,避免在停炉过程中出现大型管道气流或崩塌料现象,本次停炉前期风量控制较大,炉温基础较低,没有及时减风停氧,随着料面的降低,料层逐渐变薄,管道气流无法抑制,发生崩料,顶压出现冒尖,顶温快速上升到1 000℃,幸得减风停氧及时,加上高炉新开炉不久,炉顶设备未被高温烧坏,未造成事故扩大,但随着崩料造成渣皮脱落,大量渣铁涌入风口,造成4号风口到10号风口有不同程度的灌渣,这为以后停炉或是日常操作提供经验,高炉操作要以稳定顺行为准则,只有高炉稳定顺行,才有安全,才有指标和经济效益。

3) 煤气成分分析仪坏,而人工取样化验时间长,煤气化验成分值与实际料面不对应,从而采用耗风量判断料面位置,通过总耗风量计算总的耗焦量,再根据总的耗焦量与正常料和盖面焦总量对比,判断软熔带位置,结合炉料的压缩率、堆比重分别计算体积,确定料面位置。

4)本次停炉准备充分,首先克服前期控产,没有全风操作,造成炉缸活跃度欠佳的困难;其次是动力能源介质的平衡,由于中金只有一个1 680 m3和320 m3的高炉,大高炉停炉休风,对整个煤气管网影响大,要求提前平衡好煤气用量;最后整个停炉降料面过程进度全程可控,安全可靠。

参考文献

[1] 由文泉.实用高炉炼铁技术[M].北京:冶金工业出版社,2007.

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2008.