宣钢连铸自动化控制系统技术优化升级改造

张大勇

摘 要:河钢宣钢二钢轧厂炼钢工艺设施主要有2 座150 t转炉,2座LF精炼炉,1座RH精炼炉,2 台12机12流方坯连铸机。投产以来,中包烘烤器、大包滑动水口、大包臂回转升降,切后辊道作为连铸生产中的承上启下工艺,发挥着重要的纽带作用,是重要的生产工艺设施。随着企业降本增效、转型升级工作的深入推进,设备存在的安全隐患为生产埋下了极大的隐患。为了降低故障率,节省备件费用,公司积极抓紧时间对中包烘烤器、大包滑动水口、切后辊道控制系统进行升级改造。

关键词:中包烘烤器控制系统;滑动水口控制系统;切后辊道电气控制系统

TECHNICAL OPTIMIZATION AND UPGRADING OF CONTINUOUS CASTING AUTOMATION CONTROL SYSTEM IN XUANHUA IRON AND STEEL

Zhang Dayong

(Transformation and development department, Xuangang, Hegang Group Xuanhua 075100,China)

Abstract:There are two 150-ton converter, two LF refining furnace, one RH Refining Furnace, two 12-unit 12-strand billet caster in the steel-making process facilities of No. 2 Rolling Mill of Xuanhua Steel. Since it has been put into production, the bale baking machine, the bale sliding nozzle and the bale arm swing up and down, the cut-back roller table plays an important role as a link in the continuous casting production, and is an important production process facility. With the deepening of cost-cutting and efficiency-increasing, transformation and upgrading of enterprises, the potential safety problems of equipment have laid a great hidden trouble for production. In order to reduce the failure rate and save the spare parts cost, we take the time to reform the package baking machine, the package sliding nozzle, the post-cut roller table control system.

Key words:package baking machine control system; sliding nozzle control system; after cutting the electrical control system roller

0 前 言

随着宣钢公司普转优和两化融合的不断推进,二钢轧厂十分注重利用先进的控制自动化技术,不断的进行技术优化和控制功能完善;随着钢铁市场对钢铁质量要求的不断提高,产品要求等级不断攀升,二钢轧厂连铸机自投产以来,由于原有技术、装备的原因,存在着以下安全隐患:一是中包烘烤器操作箱内部由于接线不规范,一旦出现故障,维修人员需花费大量时间查找接线来源,故障处理时间长,易影响烘烤时间,造成烘烤时间短,进而影响连铸的正常生产且受现场环境影响,且操作箱箱体锈蚀、变形严重;二是当大包回转台转动时,易出现操作人员或其他情况误碰手操盒按钮导致滑动水口突然打开,钢水洒落到平台的现象,存在设备安全隐患;三是切后辊道存在着因切割前后衔接段辊道转速前慢后快的问题,导致的切后区域段辊道长期处在重载超载状态运行,在生产过程中屡屡发生跳闸停车事故,打乱正常的生产节奏,且时常发生铸坯表面大面积划伤的情况,严重影响铸坯质量。以上情况频频产生,影响生产及工艺质量,打乱正常的生产节奏,影响公司的整体经济效益。为了提高产品质量,保证生产节奏,宣钢公司成立联合攻关组,对中包烘烤器电气自动化控制系统进行改造、连铸滑动水口控制系统优化改造、切后辊道电气自动化控制系统改造。

1 改造技术方案

1.1 中包烘烤器电气自动化控制系统改造

烘烤器控制原来为纯电气控制,在柜内安装新的PLC模块、断路器、接触器、热继,在箱门安装触摸屏面板、按钮、电源指示灯等电气元件,从热继下口引出2根3 mm×4 mm的线缆分别接至现场引风机电机与液压电机,将电接点压力表改为压力变送器,编写烘烤器PLC程序,制作触摸屏画面。

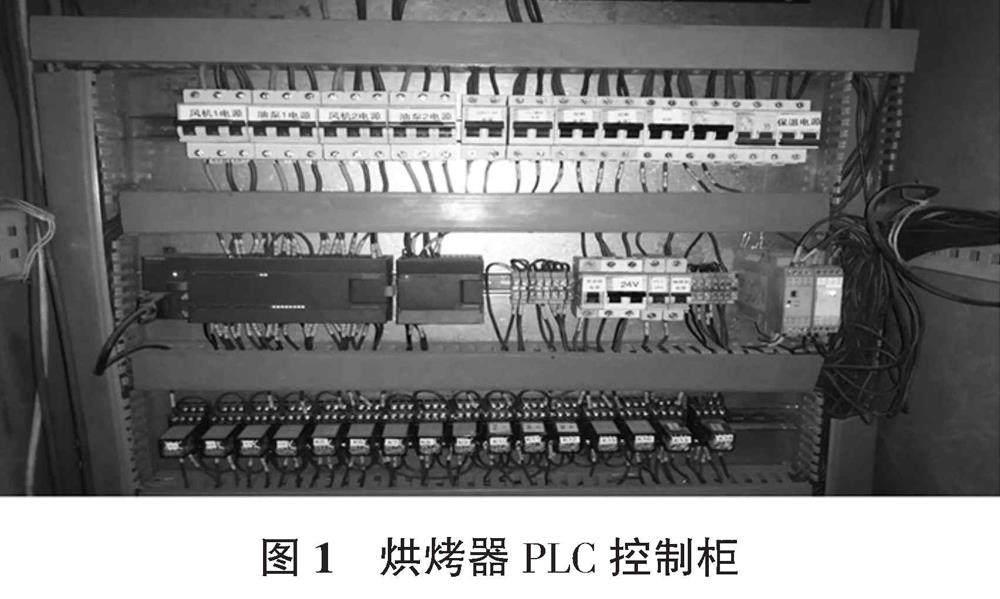

1.1.1 PLC控制柜改造

烘烤器控制原来为纯电气控制,其操作箱电源引自2号机电气室,现在在烘烤器现场安装一新控制柜体,其控制电源仍引自2号机电气室,在柜内安装新的PLC模块、断路器、接触器、热继,在箱门安装触摸屏面板、按钮、电源指示灯等电气元件,从热继下口引出2根3 mm×4 mm的线缆分别接至现场引风机电机与液压电机,将电接点压力表改为压力变送器,重新配置一套新的烘烤器PLC控制柜。如图1所示。

1.1.2 程序编制及制作触摸屏画面

做好上位机与PLC模块的通讯连接,开始进行程序编制,使用软件为西门子公司的V4.0 STEP 7 MicroWIN SP9。

主要实现的控制步骤如下:

程序编写分为手动控制和触摸屏控制。

1)因为烘烤器有常明火,打开燃气阀,打开引风机,点火,烘烤器开始工作。

2)烘烤器在烘烤过程中如煤气压力降至设定值以下,煤气切断阀动作将管路煤气切断,延时10秒后报警器报警。

3)烘烤器在烘烤过程中如火焰检测装置检测不到火焰,煤气切断阀动作将管路煤气切断,延时10秒后报警器报警。

4)将火焰检测装置、压力变送器强制的方法,确保烘烤器装置正常运行。

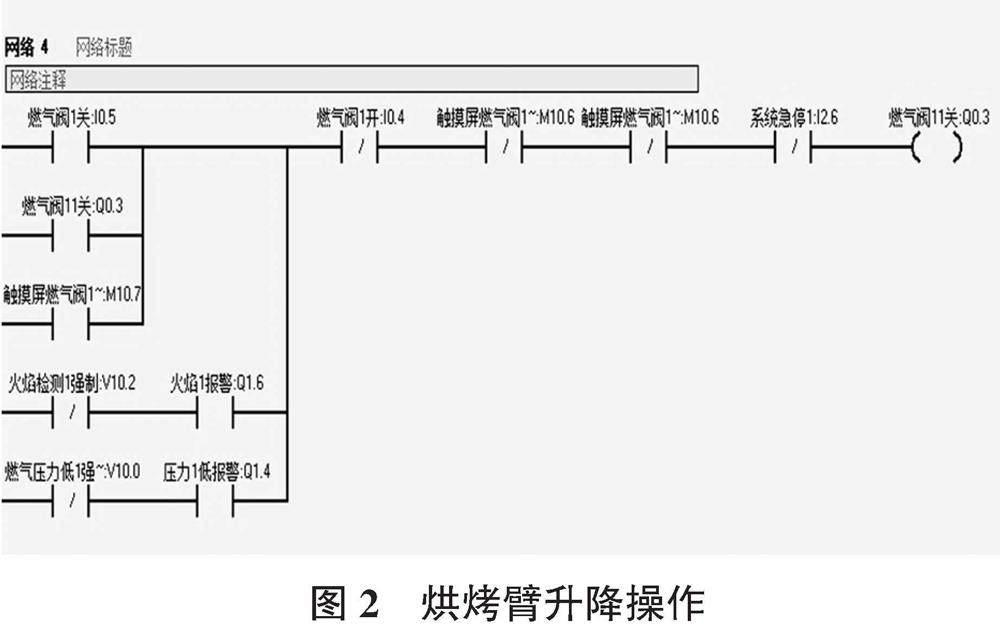

5) 液压电机启动之后可进行烘烤臂升降操作。程序如图2所示。

触摸屏画面指岗位人员可在触摸屏面板进行烘烤器操作,采用Wincc_flexible软件编制,在软件中制作风机启停、油泵启停、燃气阀开关、故障复位、燃气压力当前值及压力设定等各种需要参数。

1.2 连铸滑动水口控制系统优化改造

在程序中增加大包旋转时滑动水口不能打开的连锁,采集驱动大包回转台电机动作的变频器的信号为条件,当变频器动作时,输出禁止连铸滑动水口手操盒动作的信号,切断手操盒与驱动水口动作油缸的联系,这样,在大包回转台转包时,即使出现误碰、误操作滑动水口也不会打开,进一步提升了设备运行可靠性,为连铸的连续生产提供了安全保障。

1.2.1 程序编写

在连铸实际生产中,每个钢水包底部有两个滑动水口,其中大包回转台1号臂上钢水包为1号和2号滑动水口,2号臂上钢水包为3号和4号滑动水口,在坐包位和浇注位分别有两个手操盒,每个手操盒可控制两个滑动水口,手操盒控制滑动水口为对角线控制,在坐包位南侧和浇注位北侧的手操盒控制1号和4号滑动水口,在坐包位北侧和浇注位南侧的手操盒控制2号和3号滑动水口,为防止回转台在转包时,滑动水口突然打开导致钢水洒落平台,在程序中分别为四套滑动水口增加没有大包旋转才能打开的连锁,采集驱动大包回转台电机的变频器运行信号为条件,当变频器运行时,输出禁止连铸滑动水口打开的信号,切断手操盒与驱动水口动作油缸的联系,这样,在大包回转台转包时,即使出现误碰、误操作滑动水口也不会打开。

1.2.2 PDA记录

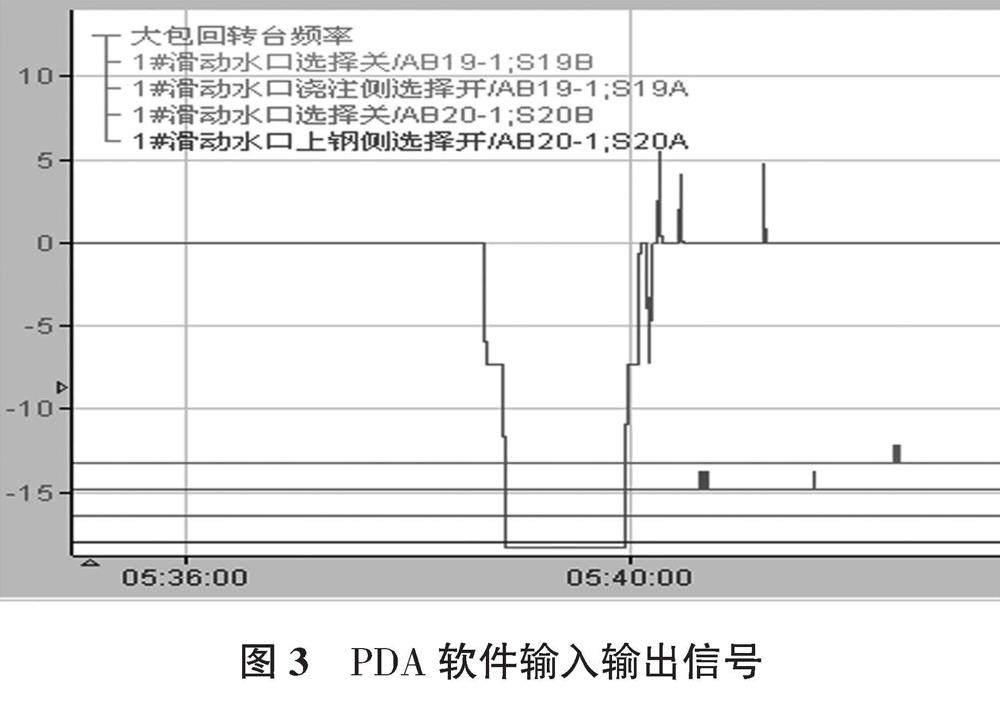

在PDA软件中采集关于滑动水口打开、关闭和回转台变频器运行的各个输入,输出信号,如图3所示,当滑动水口发生故障,通过在线记录和离线分析这些信号,能更快的查找到故障原因和时间,降低维护人员的劳动强度。

1.3 1号连铸机切后辊道电机电气自动化控制系统改造

将辊道电机由直接启动的接触器控制改为变频器控制,使电机低速平稳运行,利用检修时间,在电气柜内安装变频器,通过C网将变频器连入网络并对网络进行规划,同时编写辊道电机程序,确定电机频率与拉钢速度关系,使变频器输出频率带动的辊道转速与生产拉钢速度匹配,在操作画面中增加变频器的反馈值,在PDA软件中采集关于辊道电机运行的各个输入、输出信号,在线记录和离线分析这些信号。

1.3.1 变频柜改造

切后辊道电机原来为接触器控制启动,电源柜为LZ0-P5,现在在电气室内安装12台变频器,其中1-6流切后辊道6台安装在切后一控制柜内,7-12流切后辊道6台安装在切后二控制柜内,从LZ0-P5柜内电源下口引出两段3 mm×50 mm的线缆分别接至切后一控制柜和切后二控制柜内,作为两个电气柜的电源线,再从两个柜内的变频器下口引出12根3 mm×4 mm的线缆(其中4根备用)分别接至现场切后辊道电机,在公用PLC柜内安装C网模块,并通过同轴电缆和T型头将变频器连入C网的AB网中。打开RSNetWorx For ControlNet,进入 ControlNet 组态界面,组态C网通讯模块,对网络进行规划,如图4所示。

1.3.2 切后辊道电机程序编制及增加画面

程序编制使用AB公司的Logix5000软件,在现有的接触器控制的切后辊道电机控制程序重新编写变频器程序,利用原有操作台各个按钮,在原有PLC上没有增加输入输出点。

主要实现的控制步骤如下:程序编写分为自动控制和手动控制。

1)自动控制:在生产工艺中1-6流拉矫机为1跨,7-12流拉矫机为2跨,根据电机参数、减速机减速比、辊道直径得出变频器频率与拉速的关系。

2)根据自动控制得出的频率参数,我们可以直接在变频器中输入频率值,我们定义为手动控制。

在程序编制时,增加了输出延时程序和画面显示的电流、电压、频率、复位等回馈值,如图5所示,打开FactoryTalkViewStudio软件,将Logix5000软件里编写的显示的电流、电压、频率、给定频率、复位等回馈值一一对应到画面上,通过给定输入频率,找到辊道电机运行最适合的频率。

2 实施效果

2020年3月,中包烘烤器电气自动化控制系统改造完成并投入使用,此次改造保障了烘烤器的正常运行,通过增加火焰检测装置,提高了设备运行的安全系数,改造也提高了设备的自动化水平,现场调试及维护方便,同时也降低了设备故障率。

2020年6月,连铸滑动水口控制系统优化改造完成并投入使用,在大包回转台转包时,即使出现误碰、误操作滑动水口也不会打开,使岗位人员操作更加安全、可靠,保障了生产的顺利进行,减轻了维护人员的劳动强度,进一步提升了设备运行可靠性,为连铸的连续生产提供了安全保障,达到了预期的目标。

2020年8月,切后辊道电气自动化控制系统改造完成并投入使用,切后辊道电机运行平稳,此次改造有效解决了切后电机频繁损坏的问题,不仅降低了备件成本,而且消除了安全隐患,同时减少了铸坯划痕,提高了铸坯质量。

3 结束语

中包烘烤器电气自动化控制系统改造保障了烘烤器的正常运行,通过增加火焰检测装置,提高了设备运行的安全系数,改造也提高了设备的自动化水平,现场调试及维护方便,同时也降低了设备故障率。

连铸滑动水口控制系统优化改造保障了生产的顺利进行,减轻了维护人员的劳动强度,进一步提升了设备运行可靠性,为连铸的连续生产提供了安全保障,达到了预期的目标。

切后辊道电气自动化控制系统改造从接触器控制到变频器频率与拉钢速度匹配控制辊道转速,大大提高了自动化水平,通过软件的在线记录和离线分析信号,能更快的查找到故障原因和时间,降低维护人员的劳动强度。

参考文献

[1] 陈在平,赵相宾.可编程控制器技术与应用系统设计[M].北京:机械工业出版社,2002

[2] 郭连英.钢包滑动水口存在的问题及解决方法J,耐火材料,2005(6)

[2] 郭连英,夏春学,李熙锋.钢包滑动水口存在的问题及解决方法[J].耐火材料,2005(6):473-474.

[3] 史宸兴.实用连铸冶金技术[M].北京:冶金工业出版社,1998.