中天钢铁330 m2烧结主抽风量提升及脱硫烟道振动生产实践

花伟?向迎春

摘 要:中天钢铁南通公司烧结厂330 m2烧结主抽风机工况参数与设计工况参数相差较大,主抽在运行期间,抽风风量达不到理论抽风风量,并且与脱硫脱硝增压风机配合运行过程中,伴随有脱硫烟道振动的问题。通过对现场制约烧结主抽风机抽风风量以及引起脱硫烟道振动可能性条件进行分析,提出有效解决措施及优化方法,稳定烧结生产过程,提高风量,发挥出设备设计能力,减少脱硫烟道振动频次。

关键词:烧结主抽;烟道振动;烧结机

PRODUCTION PRACTICE OF RAISING MAIN EXHAUST AIR VOLUME AND VIBRATION OF DESULFURIZATION FLUE FOR 330 m2 SINTERING AT ZHONGTIAN STEEL CO., LTD

Hua Wei Xiang Yingchun

(Zhongtian Steel Group (Nantong)Co.,Ltd, Nantong 226100, China)

Abstract:There is a large difference between the working condition parameters and the design working condition parameters of the 330 m2 sintering main exhaust fan in the sintering plant of Zhongtian Iron and Steel Nantong Company. During the operation of the main exhaust fan, the exhaust air volume cannot reach the theoretical exhaust air volume, and in the process of cooperating with the desulfurization and denitration booster fan, there is a problem of desulfurization flue vibration. This paper analyzes the possible conditions that restrict the exhaust air volume of the main sintering exhaust fan and cause the vibration of the desulfurization flue on site, proposes effective solutions and optimization methods, stabilizes the sintering production process, improves the air volume, gives play to the equipment design ability, and reduces the vibration frequency of the desulfurization flue.

Key words:sintering main pumping; flue vibration; sintering machine

0 前 言

随着科学技术不断进步,现代工业朝着大型化,集约化,智能化方向发展,并且对环境的保护要求进一步提高。烧结作为目前国内钢铁企业中重要环节,对废气的治理相当严格,其大多数采用从主抽风机将烧结烟气引入脱硫脱硝烟道中,经脱硫脱硝处理后,排入主烟囱中[1-3]。烧结主抽风机作为烧结的大心脏,主抽风机的工况决定着烧结过程以及脱硫脱硝系统是否能稳定进行[4-6]。

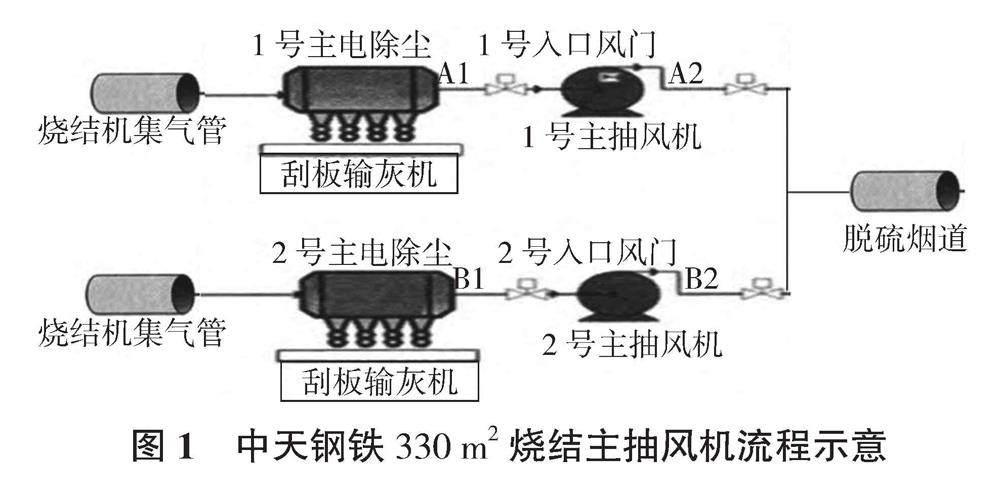

中天钢铁330 m2烧结机共有21个风箱,采用交叉式双烟道双主抽风机并联的方式进行抽风烧结,烟气经两条烟道进入主电除尘系统除去固体颗粒物后,再由两台主抽风机汇入脱硫烟道中,进入脱硫脱硝系统中。目前烧结单台主抽风机设计抽风容量18 000 m3/min,在考虑单机有用功效率以及并联效率均为80%,以及不考虑管损系数的情况下,两台主抽风机的理论抽风容量达138万 m3/h。而目前烧结生产正常运行情况下,主抽风机风量在50 ~ 60万m3/h,并且受风量限制,主抽风机与脱硫脱硝增压风机配合运行期间,伴随有脱硫烟道振动的情况,极大的制约着烧结生产进行,对烧结矿产量以及质量均有极大的影响。

1 现场条件分析

经过长时间的观察发现,在风机频率逐步提高的过程,风机入口负压增大,风量变化不明显。推测在风机频率逐步提高的过程中,系统抽风运行阻力增大,导致负压增大而风量变化不明显的结果,并且在风机负压逐步增大的过程中,风量未达到主抽风机正常运行工况,导致脱硫烟道产生振动。

1.1 系统运行阻力分析

由于在主抽风机赫兹数逐步增大的过程中,出现系统运行阻力增大的现象。根据现场实际情况,对料层阻力和管道阻力进行实际分析。

1.1.1 料层阻力

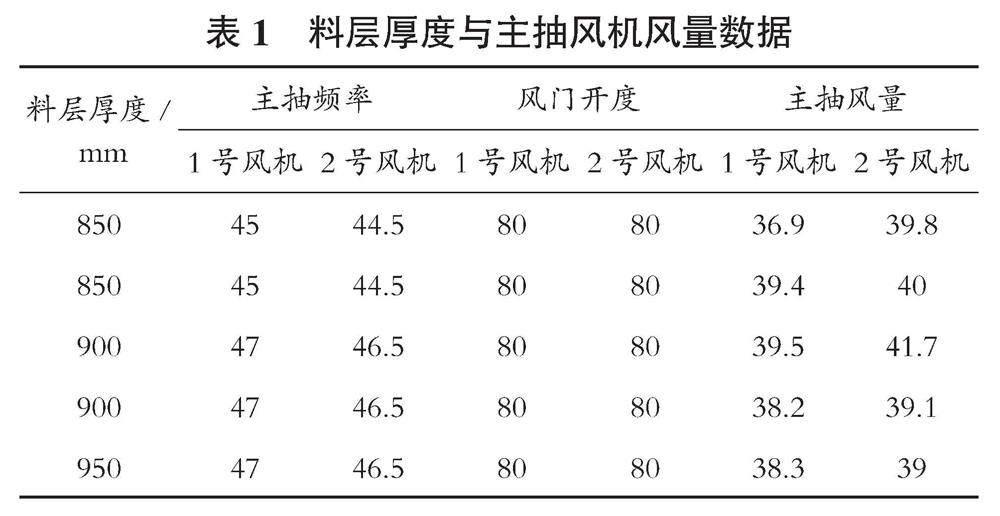

在风机频率逐步提高的过程中,负压逐步增大,导致料层压缩较为明显,料层孔隙度降低,料层透气性下降,料层阻力增大。影响料层透气性主要有料层厚度,混合料粒度,偏析布料,终点位置以及料面点火强度。

料层厚度:通过长达数天的试验,将料层厚度从800 ~ 950 mm进行调整,主要表现为料层降低,风量有微小的上升。料层厚度对系统运行阻力影响较小,甚至忽略不计。

混合料粒度:通过对混合料粒度的测定发现,混合料≥3 mm的平均占比40%以上,混合料制粒效果良好,并不是影响料层透气性的主要原因。

偏析布料:目前由于九辊布料器漏料原因,无法对其进行分析和试验。

终点位置:通过对终点位置不同的控制发现,终点在倒数第二个风箱时,主抽风机工况较为正常,并且风量达到65万m3/h左右,脱硫烟道未发生振动,终点控制在倒数第一个风箱时,风量下降到低于60万m3/h左右的风量,随着生产时间的延长,进一步下降至55万m3/h左右的风量,并伴随脱硫烟道出现振动并逐渐加剧的情况。

烧结料面点火强度:为降低返矿率,烧结料面点火强度控制较正常水平稍高,导致料面部分地方出现过熔现象,使得料面透气性下降,料层阻力增加。

综上所述,影响料层阻力主要表现在料层压缩,终点位置以及烧结料面点火强度。随着主抽风机赫兹提升,负压增大,料层压缩较为明显,透气性下降,系统运行阻力增大。终点位置的控制对烧结机整体料层的透气性影响较为明显,终点位置在倒数第二个风箱为最佳。若控制在最后一个风箱,则会出现主抽风机风量下降,导致脱硫烟道出现振动的问题。烧结料面点火强度控制较高,导致料面过熔,使得料面透气性下降,料层阻力增大。

1.1.2 管道阻力

关于管道阻力共观测了三个方面:风箱阻力,烟道阻力以及主抽风机风门开度。

在调节主抽风机风门开度时发现,当主抽风机风门开度达到75%以后,再提升主抽风机风门,风量变化并不明显。现场确定风门开度基本对应数值显示,可以确定主抽风机风门开度并与风量之间的关系并不明确,无法作为调整的对象。

烟道阻力和风箱阻力主要是设计所决定的,必定存在的一种运行阻力。通过对烟道温度波动的观测,目前烟道阻力并不是限制主抽风机抽风风量的可能原因,烟道温度波动正常。

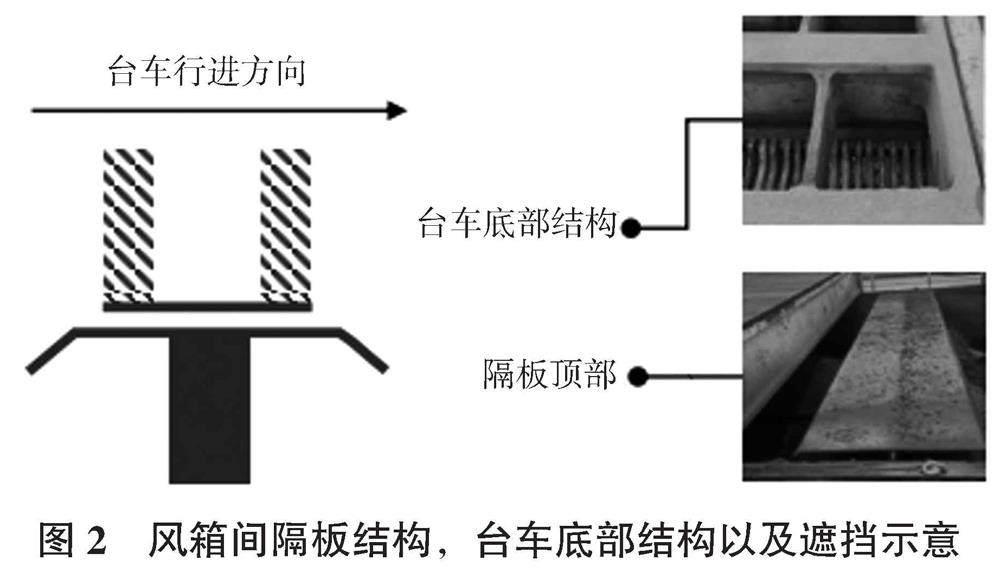

通过查阅设计图纸发现,风箱的设计存在一定的缺陷性。风箱间隔板与台车底部之间的距离为20 mm,风箱间隔板的宽度为650 mm,台车长度为1.5 m,底部安装3排篦条,导致台车底部每排篦条宽度为340 mm。当台车在行进过程中,会出现某一排篦条被间隔板完全遮挡的情况,使得生产过程中风量变化较大,导致主抽风机工况不稳定。并且由于间隔板宽度过长,导致风箱的通流面积受到限制,降低了实际有效抽风面积。当前风箱采用交叉支管式双烟道双主抽风机的方式进行抽风烧结,即相邻的风箱抽风由不同的抽风管道和主抽风机完成。台车底部与风箱间隔板之间的距离较小,相邻的风箱之间并没有直接关联,也就使得两台主抽风机工况并没有直接联系。主抽风机克服管道阻力后直接对料层进行作用,导致料层压缩程度较为明显,料层孔隙度下降,料层透气性下降,系统运行增大,负压升高,风量减小。

1.2 脱硫烟道振动分析

通过试验以及数据观测,目前脱硫烟道振动分为两种情况,均为正常生产时所产生的。第一是大风量低负压(图3),但两台风机的工况差距较大,风量差距在20万m3/h时,风在进入脱硫烟道时产生对撞,导致某一方“憋风”,使脱硫烟道产生振动。第二为小风量高负压(图4),通过主抽风机的风量满足不了脱硫脱硝增压风机开度的要求,导致主抽风机与脱硫增压风机配合出现偏差,使得脱硫烟道产生振动。

2 改进方案

2.1 增加台车与风箱间距

由于当前风箱采用交叉支管式双烟道双主抽风机的方式进行抽风烧结,即相邻的风箱抽风由不同的抽风管道和主抽风机完成。查阅图纸后发现,台车底部与风箱间隔板之间的距离较小,除21号风箱外,相邻的风箱之间并没有直接关联,也就使得两台主抽风机工况并没有直接联系。主抽风机克服管道阻力后直接对料层进行作用,导致料层压缩程度较为明显,料层孔隙度下降,料层透气性下降,系统运行增大,负压升高,风量减小。建议增加台车与风箱间隔板之间的距离到40 mm,使得相邻风箱间存在一定的气体扰流,形成相邻风箱间的制约条件,稳定两台主抽风机的工况,使得两台主抽风机工况相近,解决脱硫烟道因为主抽风机工况不同导致的振动。并且由于相邻烟道之间存在扰流,主抽风机做功对料层压缩的影响下降,保证了料层的透气性,降低了运行阻力,同步降低了负压,增大风量。同时,由于台车与风箱隔板的间距增加,使得因为风箱间隔板导致的无效抽风面积相对降低,同步增加了抽风的通流面积。

2.2 减小风箱顶部间隔板宽度

通过分析发现,风箱顶部间隔板的宽度

650 mm,而台车底部结构的特殊性导致篦条与篦条之间的抽风宽度为340 mm。台车在行进过程中,风箱间隔板会完全遮挡住一排篦条的抽风面积,导致风量波动较大,并且间隔板的宽度也直接减小了实际的有效抽风面积。通过将间隔板的宽度由650 mm缩减到200 mm,一方面可以防止台车在行进过程,风箱间隔板完全遮挡一排篦条的抽风面积,稳定生产过程中的主抽风机风量,便于稳定主抽风机工况,防止脱硫烟道发生抖动。另一方面直接缩减间隔板的宽度,增加了通流面积,预计通流面积提高20%左右,使得实际抽风面积增加,风量增大。

2.3 安装打孔棒

由于目前为降低返矿率,提高了点火强度,保证料面得烧结强度,导致料面部分区域出现过熔现象,料面透气性下降,使得主抽风机风量下降,不利于烧结生产的进行,在点火炉前安装料面打孔棒,一方面保证点火强度,降低料面返矿率,另一方面保证料面透气性,提高主抽风机风量,稳定烧结生产过程。

2.4 严格控制终点位置

由于终点位置对料层透气性影响较大,对主抽风机工况影响较大。严格控制烧结终点位置,使得料层阻力稳定,保证料层透气性稳定,使得烧结主抽风量稳定,达到控制脱硫烟道振动的目的。

2.5 减少人为误操作

尽可能减少因为岗位人员对设备误动造成的停台事故,从而有效减少混合料水分波动,保证料层透气性稳定,从而稳定料层阻力,稳定主抽风机风量,以此控制脱硫烟道振动。

2.6 优化混合料粒级组成

在一次混合机前进行加水,提前消化生石灰,调整混合机加水参数设定,并在二次混合机后添加3 ~ 5 mm内返矿,优化混合料粒级组成,使混合料中大于3 mm占比增加,提高料层透气性,稳定主抽风机风量,进一步提高烧结矿质量。

3 改进效果检验

设备改进后,并针对新的运行条件,重新对工艺操作进行了匹配。主抽风机风量较为稳定,脱硫烟道振动明显减少,并且工况风量由50 ~ 60万m3/h,提高到70~80万m3/h。工况风量提升较为明显。总体工况风量提升了20%左右。

参考文献

[1] 王旭明,王跃飞.宝钢高品位烧结矿生产技术实践[J].宝钢技术,2015(2):77- 80.

[2] Ellis B G,Loo C E,Witchard D.Effect of Ore Properties on Sinter Bed Permeability and Strength[J]. Ironmaking & Steelmaking,2007,34(2): 99.

[3] 赵佐军.改善宣钢烧结矿质量的研究与实践[J].烧结球团,2018,43(3):18-23.

[4] 张仲勋,李严. 220 m2烧结主抽风机喘振原因分析及改进研究[J]. 山西冶金,2021,44(4):231-232.

[5] 李仲斌. 烧结主抽风机与脱硫风机的喘振分析及改进措施[J]. 烧结球团,2016,41(3):8-12,30.

[6] 白银光. 烧结主抽风机故障原因分析及其处理[J]. 城市建设理论研究(电子版),2014(19):468-468.