步进式加热炉蒸汽零放散分析与控制

吕中付

摘 要:利用加热炉高温烟气使饱和蒸汽形成高品质过热蒸汽,过热蒸汽在运行过程中因减温系统与外送调节阀等结垢、汽包压力与水位及补充水量三冲量变化大、全厂管网压力波动等原因,产生蒸汽放散。通过观察、跟踪、分析系统运行过程,针对性采用措施解决存在的问题,迅速实现系统零放散,产生了显著的经济效益和社会环境效益。

关键词:饱和蒸汽;过热;零放散

ANALYSIS AND CONTROL OF ZERO STEAM EMISSION IN WALKING BEAM HEATING FURNACE

Lv Zhongfu

(Hot Rolling Plant of Wuhan Iron and Steel Co., Ltd. Wuhan 430083,China)

Abstract:The high temperature flue gas of the heating furnace is used to make saturated steam form high quality superheated steam. The superheated steam is released due to the scaling of the temperature reduction system and the external delivery regulating valve, the big change of the three impulse of drum pressure and water level and supplementary water, and the pressure fluctuation of the whole plant pipe network. By observing, tracking and analyzing the operation process of the system, measures are adopted to solve the existing problems, and the zero dispersion of the system is quickly realized, which has produced significant economic and social environmental benefits.

Key words:saturated steam;superheat;zero dispersion

0 前 言

当今热轧步进式加热炉的发展,充分考虑降本节能增效,一般都采用汽化冷却方式进行冷却,产生的蒸汽为饱和蒸汽,送全厂蒸汽管网统一调配使用。

1 加热炉汽化冷却系统简介

现代热轧步进式加热炉通常采用汽化冷却方式对炉体设备进行冷却,此方式替代了早期的水冷方法,充分利用水的汽化潜能,提高了冷却效率,同时减少用水和供水能耗,但产生的饱和蒸汽是低品质能源,而加热炉排放烟气温度达300~400 ℃甚至更高,为提高能源效率提供了可能的便利条件,因此充分利用烟气显热对饱和蒸汽进行过热改造成为必然。进一步过热的饱和蒸汽,形成高品质蒸汽,提高了余热余能利用效率,对企业降本增效,对社会节能环保有显著的作用。

武钢热轧厂2 250产线汽化冷却系统由软水系统、给水系统、循环系统、加药系统、排污系统、蒸汽系统等组成,图1为加热炉汽化冷却系统工艺流程。

软水由净化水经离子交换制成,由软水泵从软水箱泵入除氧器,经蒸汽除氧后由给水泵打入汽包,药剂在给水过程中加入,汽包内水汽分离,水经循环泵至加热炉固定梁活动梁用户形成循环,产生的蒸汽为饱和蒸汽,少量用于除氧,其余进入蒸汽系统,再以加热炉高温烟气为热源,经过热器进一步吸热并通过减温系统调温调压后形成高品质蒸汽供全厂蒸汽管网使用,除氧器、汽包排污水作为水源进入车间循环水系统。

2 蒸汽系统运行及存在的问题

2 250产线加热炉原设计蒸汽为饱和蒸汽,汽包运行压力13 ~ 15 bar,外送至全厂饱和蒸汽管网,经过热改造后,送过热蒸汽管网,其设计运行压力8 ~ 13 bar,近2 250端的管网压力一般在11 ~

12 bar左右波动,邻近的三炼钢系统为全厂过热蒸汽系统用户之一,其真空系统所需蒸汽压力较高[1],且为间歇性使用性质,当其用汽时,能环部蒸汽07锅炉压力提升,导致压力反顶2 250端,经常发生蒸汽放散,特别是气温较高或夏季全厂用户用量减少,状况尤甚。

饱和蒸汽经过过热后,温度可达300 ℃左右,但设计值为大于260 ℃,因此系统设有减温系统,通过控制加水量控制排出蒸汽温度,所用水源为经除氧后的汽包供水,温度104 ℃,系统刚投入时,运行较为正常,温度、压力均能满足要求,经过大约半年之后,蒸汽放空现象逐步出现并越来越频繁,虽然采用提高汽包运行压力的方法,但改善不明显,经过反复检查分析,发现过热蒸汽经减温系统后,压降显著增大,同时还发现外送蒸汽调节阀有卡阻现象,导致蒸汽外送不稳定产生放散。

汽包压力、水位波动较大,相应补水变化大,三冲量相互影响,运行不稳定,对蒸汽的外送及放散也有较大影响。

3 原因分析及解决措施

外网压力反顶的情况是蒸汽放散的原因之一,根源是炼钢真空使用蒸汽压力较高,甚至接近或高于2 250端排汽压力,当其用汽时,能环部07锅炉为满足其压力要求,不得不将整个管网压力提升,一方面造成2 250端蒸汽送不进全厂管网发生放散,同时也大大提高了07锅炉能耗,为此能环部多次组织相关方协调,由能环部根据全厂管网运行及用户使用情况,尽可能平衡稳定管网压力,保证系统基本在0.95~1.15 MPa区间,炼钢真空用汽以自产汽为汽源,独立于全厂管网之外使用,实际上炼钢也向全厂管网外送蒸汽,其真空用户接在全厂管网上,将接点改装在其自身蒸汽管上,当然还要考虑解决一些相关的小问题,就可以杜绝其因使用时压力升高对热轧2 250等产线外送蒸汽的影响,同时也消除07锅炉压力提升的负担,于全厂系统运行及节能方面的益处是不言而喻的。

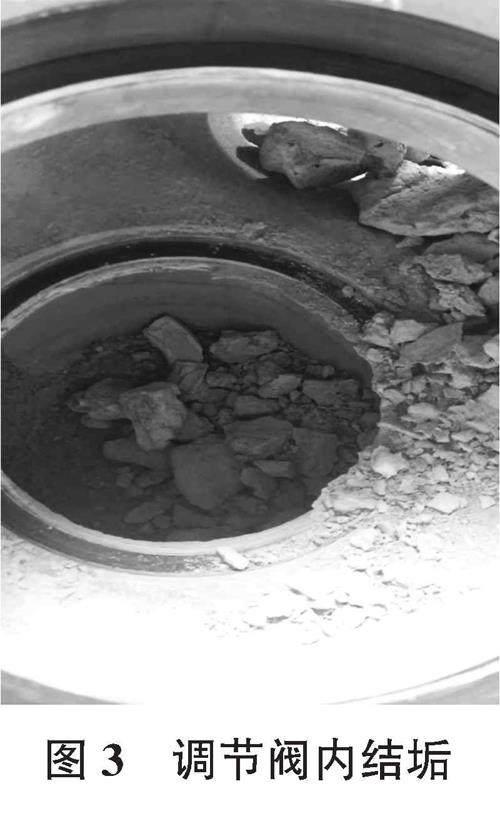

蒸汽放散的原因之二是经减温器后的压降和蒸汽调节阀卡阻,压降最大可以达到0.4 MPa左右,而卡阻则严重影响阀门动作开关速度,甚至不能动作。为此对减温器及调节阀进行了较长的观察与跟踪,并利用停炉时间对其进行解体检查,结果发现减温器后蒸汽管结垢严重(见图2),调节阀阀体内也有结垢(见图3),因此进一步分析锅水水质及加药量,造成结垢的原因有两个,一是硬度有问题,是由于给水加药及维护周期不稳定的结果,二是药剂结晶问题,是由于加药量过多的结果。针对硬度问题,经讨论及能环部认可,认为不需减温,可以将300 ℃过热蒸汽直接送入系统,有利于提高系统蒸汽品质,对管网系统影响不大。因此我们取消了减温器,消除了结垢造成的大压降。针对加药量问题,通过一段时间摸索将加药量优化调整为每周原设计量的1/4,提升锅水水质,降低了积垢和结晶问题,消除了调节阀阀体结垢,阀门再无卡阻,动作回归正常。

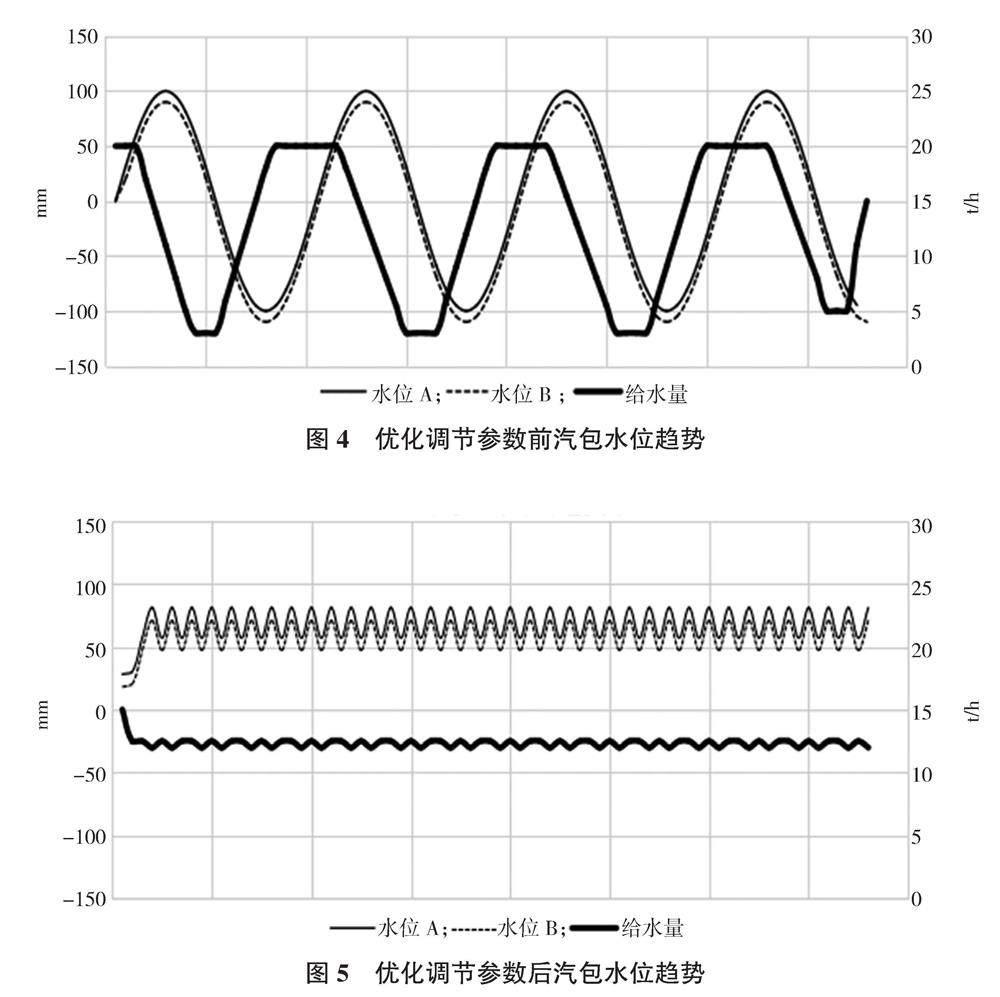

削平补水尖峰平稳补水曲线。三冲量波动大且相互影响,与前两项原因综合叠加,加剧了的放散频率与时长,其中最主要的是压力波动到一定程度,会形成汽包锅水二次沸腾,使液位变化剧烈,相应地也触发补水调节阀大幅度动作,大水量补量,因此在上述两项措施的基础上,优化汽包水位、压力调节、除氧压力控制调节参数[2,3],控制汽包压力以日常运行压力为基准,使其波动在尽可能小的区间,优化补水速率,使汽包给水量与产蒸汽量平稳、过渡时间延长,减少二次沸腾机会,液位变化曲线更加平滑,汽包运行稳定(图4、图5),图中水位A、水位B表示汽包有两个液位计。

4 结 论

作为全厂蒸汽系统类似工况的供汽点,容易因管网和设备状态的劣化发生蒸汽放散现象,采取上述措施之后,放散问题迅速得到解决,并持续处于稳定运行状态,汽化冷却系统实现蒸汽零放散后,经济效益和社会效益显著,外送全厂管网过热蒸汽量由每天650 t提高到700 t,年直接经济效益350万元以上,年节约标准煤约1 900 t。

参考文献

[1] 田旺远,卢宏.转炉蒸汽供RH真空精炼炉使用可行性分析[J].山东冶金,2008(2):60-62.

[2] 贾飙.余热锅炉蒸汽并入厂区管网后压力控制的改进[J].冶金动力,2000(2):25-26.

[3] 胡建忠,熊永红.转炉余热蒸汽与锅炉过热蒸汽并网技术的应用[J].冶金动力,2006(4):42-44.