耐磨陶瓷耐冲击试验及分析

杨忠斌 冯文强 王强

摘 要:介绍耐磨陶瓷的两种简单耐冲击试验和Q235B钢块击裂(开)耐磨陶瓷块冲击点压强的一种估算方法,对设备合理选用耐磨陶瓷有一定的指导意义。

关键词:耐磨陶瓷;耐冲击;试验;分析

IMPACT RESISTANCE TEST AND ANALYSIS OF WEAR-RESISTANT CERAMICS

Yang Zhongbin1 2 Feng Wenqiang1 2 Wang Qiang1 2

(1.Hebei Province Intelligent Furnace Top Equipment Engineering Research Center. Qinhuangdao 066318,China; 2.Qinhuangdao Qinye Heavy Industry Co., Ltd. Qinhuangdao 066318,China)

Abstract:This paper introduces two simple impact tests of wear-resistant ceramics and a method for estimating the impact point pressure of Q235B steel blocks cracking (opening) wear-resistant ceramic blocks, which has certain guiding significance for the rational selection of wear-resistant ceramics for equipment.

Key words:wear-resistant ceramics; impact resistance; test; analysis

0 前 言

耐磨陶瓷是以Al2O3为原料、以稀有金属氧化物为熔剂、经过1 650 ℃以上的温度烧结制成的特种陶瓷,具有硬度高、耐磨与耐热性好、重量轻的特点,在钢铁、火电、煤炭、矿山、化工、水泥、港口及其他机械等行业的输料、制粉、排灰除尘等磨损较大设备上的应用越来越多。目前,国内常用的耐磨陶瓷Al2O3含量为95%(俗称95瓷)和92%(俗称92瓷)。

耐磨陶瓷还具有对微小缺陷十分敏感、断裂韧度较低的物理特性。目前,对耐磨陶瓷的耐磨性、抗压强度、抗弯强度及陶瓷断裂韧性研究的公开资料及数据很多,并且基本一致。但对多大的冲击点压强能将耐磨陶瓷破裂,公开资料中的研究结果均为实验室条件下取得的,并且没有Q235B钢块冲击耐磨陶瓷的研究数据。

相关资料表明,在测试Al2O3材料样块表面的维氏硬度时,当测试压头产生23.7 GPa的压强后,压头下Al2O3样块表面的底痕边缘会发生细微破碎,同时在任痕角上沿对角线延长方向上产生裂纹[2]。另有资料显示,基于AD95陶瓷高压声速研究结果,对雨贡纽状态的有效剪切模量进行了分析讨论,结果表明:1)与无损伤情况下的理论有效剪切模量相比,实测的有效剪切模量在加载应力大于HEL之后具有明显的下降过程,体现了材料开始发生等效损伤以及损伤程度不断增加的过程。2)有效剪切模量虽然降低但并不降低到零,材料仍然具有一定表观强度。3)当加载应力大于约40 GPa之后,有效剪切模量随加载应力的增加逐渐增大,明显低于理论有效剪切模量,但变化趋势近乎平行,表明此时材料发生了严重的等效损伤,处于类流体状态[3]。

秦冶重工公司的主导产品之一高炉炉顶装料设备,是炼铁高炉接收并向炉内传输炉料的关键设备,炉料中大多夹杂钢板等硬物,如近年为提高出铁产量,钢铁厂会在炉料中有计划添加废钢,废钢等硬物冲击力对设备的影响不容忽视。我们为确保设备应用耐磨陶瓷的部位使用寿命符合预期要求,对耐磨陶瓷进行了一些模拟工况条件的简单耐冲击试验与分析。

1 耐磨陶瓷的耐冲击试验

1.1 物体自由落体垂直冲击平置耐磨陶瓷板的试验

1.1.1 试验情况

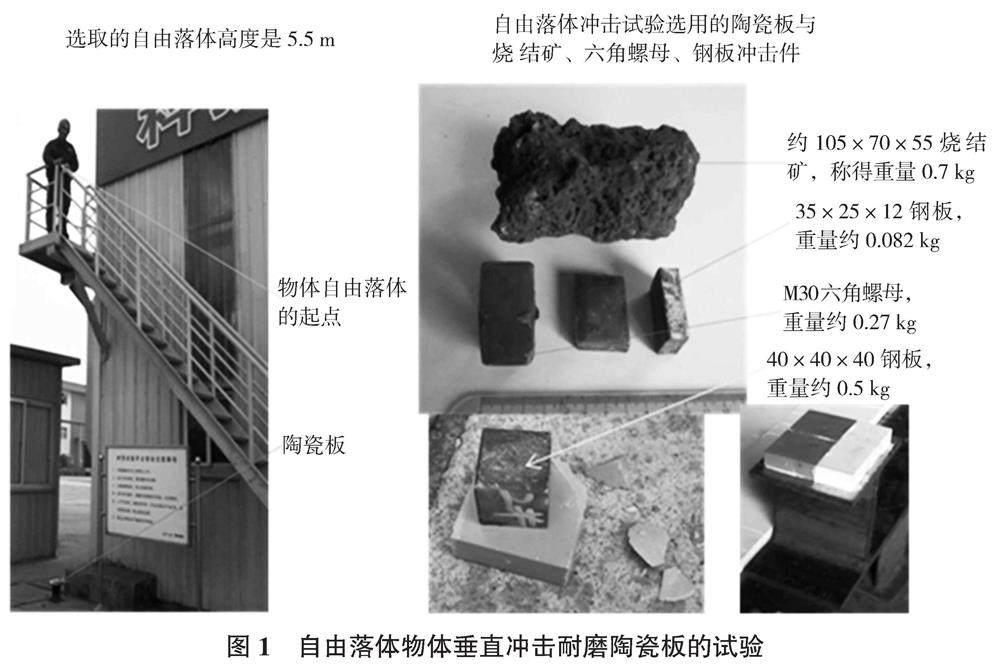

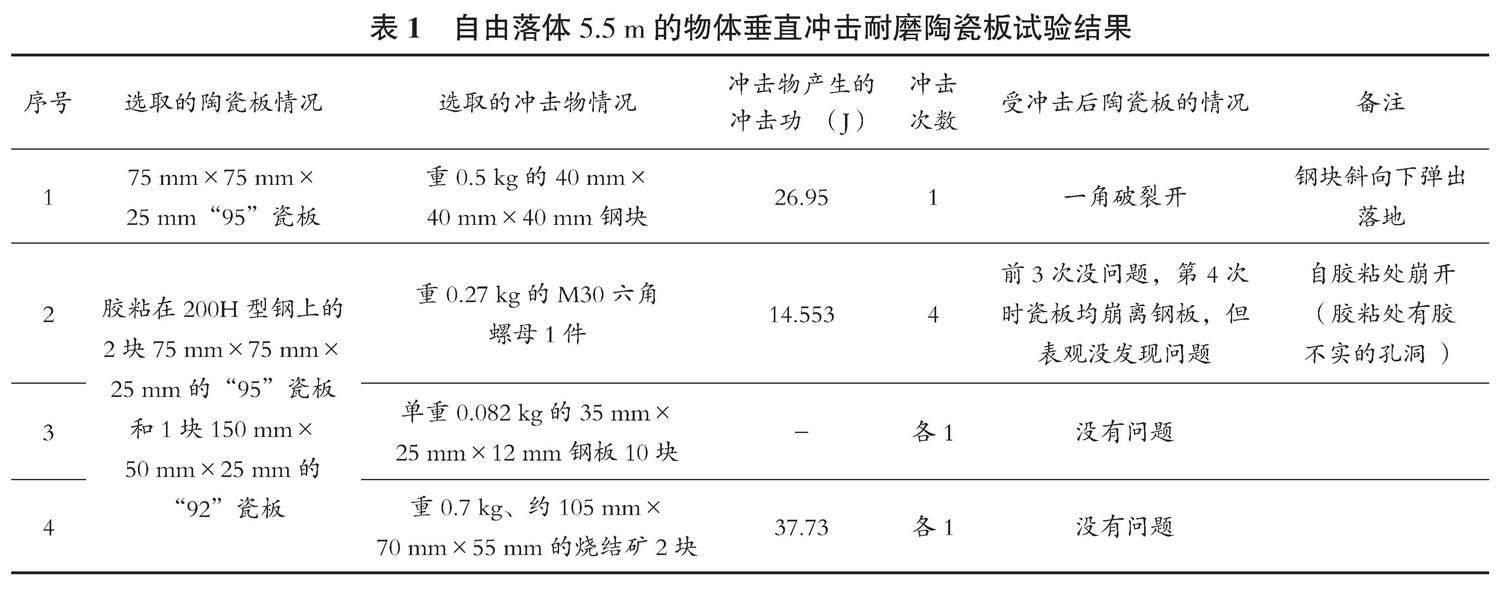

选取2种耐磨陶瓷板,进行了图1所示的物体自由落体垂直冲击它们的试验,结果见表1。

试验中,Q235B材质的40 mm×40 mm×40 mm钢块自由落体5.5 m击裂(开)浮放在石板上的耐磨陶瓷板时,钢块被斜向下弹出、落地,钢块一尖角被压碓成图2-2中的三角形 。随后,又多次用同样尺寸的几个钢块,自由落体2 m垂直冲击另外的75 mm×75 mm×25 mm耐磨陶瓷板,陶瓷板除出现冲击亮印之外,没有损伤,钢块被弹起幅度很小,钢块边角有不同程度的变形,均明显小于前述击裂(开)陶瓷衬板的钢块变形。

1.1.2 估算40 mm×40 mm×40 mm钢块自由落体5.5 m击裂(开)耐磨陶瓷板的冲击点压强

1.1.2.1 绘制分析图

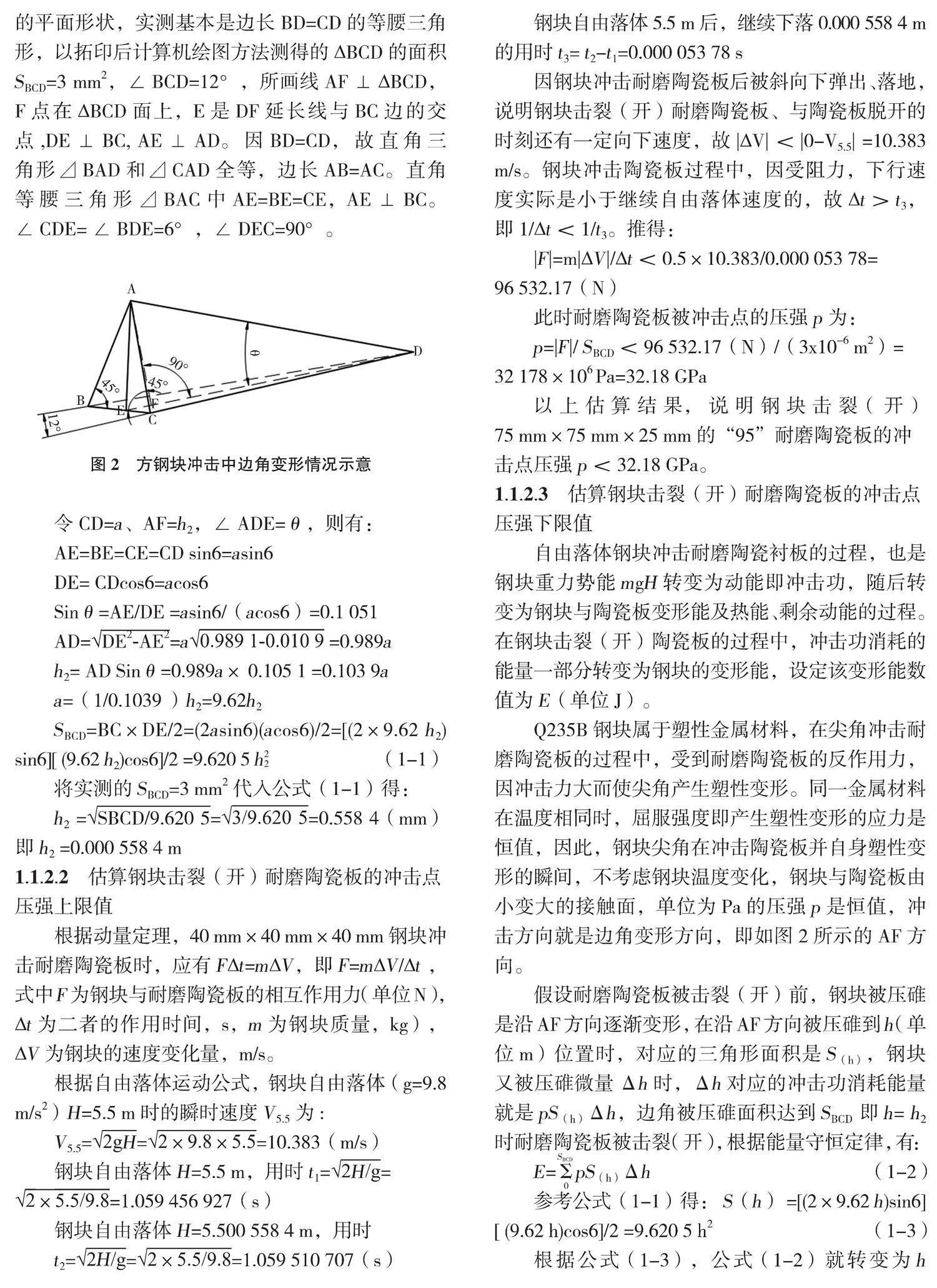

图2是我们根据试验情况绘制的分析图,其中A角是试验用40 mm×40 mm×40 mm钢块击裂(开)陶瓷板前的原始角,?BCD是方钢块A角被压碓后的平面形状,实测基本是边长BD=CD的等腰三角形,以拓印后计算机绘图方法测得的?BCD的面积SBCD=3 mm2,∠BCD=12°,所画线AF⊥?BCD,F点在?BCD面上,E是DF延长线与BC边的交点,DE⊥BC, AE⊥AD。因BD=CD,故直角三角形⊿BAD和⊿CAD全等,边长AB=AC。直角等腰三角形⊿BAC中AE=BE=CE,AE⊥BC。∠CDE=∠BDE=6°,∠DEC=90°。

令CD=a、AF=h2,∠ADE=θ,则有:

AE=BE=CE=CD sin6=asin6

DE= CDcos6=acos6

Sinθ=AE/DE =asin6/(acos6)=0.1 051

AD=√DE2-AE2=a√0.989 1-0.010 9 =0.989a

h2= AD Sinθ=0.989a× 0.105 1 =0.103 9a

a=(1/0.1039 )h2=9.62h2

SBCD=BC×DE/2=(2asin6)(acos6)/2=[(2×9.62 h2)sin6][ (9.62 h2)cos6]/2 =9.620 5 h2 2 (1-1)

将实测的SBCD=3 mm2代入公式(1-1)得:

h2 =√SBCD/9.620 5=√3/9.620 5=0.558 4(mm)即h2 =0.000 558 4 m

1.1.2.2 估算钢块击裂(开)耐磨陶瓷板的冲击点压强上限值

根据动量定理,40 mm×40 mm×40 mm钢块冲击耐磨陶瓷板时,应有F?t=m?V,即F=m?V/?t ,式中F为钢块与耐磨陶瓷板的相互作用力(单位N),?t为二者的作用时间,s,m为钢块质量,kg),?V为钢块的速度变化量,m/s。

根据自由落体运动公式,钢块自由落体(g=9.8 m/s2)H=5.5 m时的瞬时速度V5.5为:

V5.5=√2gH=√2×9.8×5.5=10.383(m/s)

钢块自由落体H=5.5 m,用时t1=√2H/g=

√2×5.5/9.8=1.059 456 927(s)

钢块自由落体H=5.500 558 4 m,用时

t2=√2H/g=√2×5.5/9.8=1.059 510 707(s)

钢块自由落体5.5 m后,继续下落0.000 558 4 m的用时t3= t2-t1=0.000 053 78 s因钢块冲击耐磨陶瓷板后被斜向下弹出、落地,说明钢块击裂(开)耐磨陶瓷板、与陶瓷板脱开的时刻还有一定向下速度,故|?V| <|0-V5.5| =10.383 m/s。钢块冲击陶瓷板过程中,因受阻力,下行速度实际是小于继续自由落体速度的,故?t>t3,即1/?t<1/t3。推得:

|F|=m|?V|/?t<0.5×10.383/0.000 053 78=96 532.17(N)

此时耐磨陶瓷板被冲击点的压强p为:

p=|F|/ SBCD<96 532.17(N)/(3x10-6 m2)=32 178×106 Pa=32.18 GPa

以上估算结果,说明钢块击裂(开)

75 mm×75 mm×25 mm的“95”耐磨陶瓷板的冲击点压强p<32.18 GPa。

1.1.2.3 估算钢块击裂(开)耐磨陶瓷板的冲击点压强下限值

自由落体钢块冲击耐磨陶瓷衬板的过程,也是钢块重力势能mgH转变为动能即冲击功,随后转变为钢块与陶瓷板变形能及热能、剩余动能的过程。在钢块击裂(开)陶瓷板的过程中,冲击功消耗的能量一部分转变为钢块的变形能,设定该变形能数值为E(单位J)。

Q235B钢块属于塑性金属材料,在尖角冲击耐磨陶瓷板的过程中,受到耐磨陶瓷板的反作用力,因冲击力大而使尖角产生塑性变形。同一金属材料在温度相同时,屈服强度即产生塑性变形的应力是恒值,因此,钢块尖角在冲击陶瓷板并自身塑性变形的瞬间,不考虑钢块温度变化,钢块与陶瓷板由小变大的接触面,单位为Pa的压强p是恒值,冲击方向就是边角变形方向,即如图2所示的AF方向。

假设耐磨陶瓷板被击裂(开)前,钢块被压碓是沿AF方向逐渐变形,在沿AF方向被压碓到h(单位m)位置时,对应的三角形面积是S(h),钢块又被压碓微量Δh时,Δh对应的冲击功消耗能量就是pS(h)Δh,边角被压碓面积达到SBCD 即h= h2时耐磨陶瓷板被击裂(开),根据能量守恒定律,有:

E=ΣpS(h)Δh (1-2)

参考公式(1-1)得: S(h) =[(2×9.62 h)sin6]

[ (9.62 h)cos6]/2 =9.620 5 h2 (1-3)

根据公式(1-3),公式(1-2)就转变为h的函数公式:

E=Σ9.620 5ph2?h

利用积分推得:

E=∫h2 09.620 5ph2dh=∫0.0005584 09.620 5ph2dh=

3.206 8p h3l0.0005584 0 +C=3.206 8×0.000 558 43p+C=

5.583 5×10-10p+C (1-4)

在E=0时,没有变形能,也就不存在产生变形的作用力,即此情况下p=0,代入上式就有C=0

公式(1-4)即为:

E=5.583 5×10-10p (1-5)

重0.5 kg的40 mm×40 mm×40 mm钢块自由落体2 m时,具有的能量mgH=0.5 kg×9.8 m/s2×

2 m=9.8 J,前述的试验中,此钢块没有将陶瓷板击裂(开),说明击裂(开)陶瓷板的冲击功应大于

9.8 J。由公式(1-5)推得击裂(开)耐磨陶瓷板的p为:

5.583 5×10-10 p>9.8

p>1.755×1010 Pa即p>17.55 GPa

以上估算结果,说明钢块击裂(开)

75 mm×75 mm×25 mm的“95”耐磨陶瓷板的冲击点压强p>17.55 GPa。

1.1.2.4 对估算结果的说明

以上的估算结果说明:具有9.8 J冲击功的Q235B钢块冲击75 mm×75 mm×25 mm的“95”耐磨陶瓷板,在尖角被碓成近3 mm2、冲击点压强大于17.55 GPa后,可能会将耐磨陶瓷击裂(开);具有26.95 J冲击功的Q235B钢块冲击75 mm×

75 mm×25 mm的“95”耐磨陶瓷板,在尖角被碓成3 mm2时,会将耐磨陶瓷被击裂(开),此时冲击点压强小于32.18 GPa。

以上的估算结果,与前文所述参考资料中介绍的23.7 GPa测试压头会使“Al2O3样块表面的底痕边缘会发生细微破碎,同时在任痕角上沿对角线延长方向上产生裂纹”[2]和资料中介绍的发生严重等效损伤时的40 GPa有差异[3]。我们认为有以下三方面原因:

1)实验室试验用的耐磨陶瓷,其质量指标通常优于工业产品的质量指标。

2)试验中取没将陶瓷板击裂(开)的9.8 J冲击功作为击裂(开)陶瓷板的冲击点压强下限因子,所得数值明显会比实际值小,这样设计选型时会更安全。如果有必要,可以大于9.8 J冲击功的Q235B钢块继续试验,找出准确的冲击点压强下限值。

3)试验中选用的耐磨陶瓷板是浮放在石板上的,钢块尖角冲击使耐磨陶瓷板破裂(开),耐磨陶瓷板不是被固定好实施剪切,因此,陶瓷破裂时所受冲击压力会小于40 GPa。

1.2 物料自由落体冲击45°耐磨陶瓷板的试验

为了解高炉炉顶装料设备在工况条件下,物料对内衬耐磨陶瓷板部件的冲击情况,我们分别选取25 mm厚的“95”陶瓷板和“92”陶瓷板,粘接了两块1 800 mm×1 800 mm试板(钢板厚25 mm),在带有高清录像仪的炉顶设备试验平台上,进行了图3所示的物料自由落体9 m冲击45°陶瓷板的试验,结果见表2,陶瓷板出现的现象见图4。

试验显示,重6.89 kg、冲击功810 J的Q235B钢板没有击裂(开)陶瓷板,810 J与1.1试验中击裂(开)陶瓷板的重0.5 kg钢块冲击功26.95 J的比值为30.06。

2 耐磨陶瓷板耐冲击试验结论

通过以上的试验及分析,我们可以得出以下结论:

1)粘接在钢板上的陶瓷板,显著比浮放在石板上的陶瓷板耐冲击,即被击裂(开)的风险小很多。

2)粒度75 mm的烧结矿自由落体9 m、以45°冲击(冲击功172 J)粘接在25 mm厚钢板上的25 mm厚“92” 或“95”陶瓷板,击伤陶瓷板的风险很小。

3)自由落体12 m的6.89 kg、190 mm×185 mm×25 mm钢板(Q235B材质),以45°冲击(冲击功810 J)粘接在25 mm厚钢板上的25 mm厚“92” 或“95”陶瓷板中部的同一部位三次,不会击裂(开)陶瓷板,会砸出小凹坑,但无肉眼可见裂纹。

4)粘接在钢板上的陶瓷板,如果用胶的质量或粘接质量欠佳,在硬物的冲击下,即使表面没有被击伤,也有与钢板脱离的风险。设计时,应根据工况条件,对陶瓷板选用适宜的固定方法,例如除胶粘之外,还可以选用胶粘与焊接压块相结合、胶粘与燕尾槽卡板固定相结合等方法,胶的质量一定要符合工况条件。

5)陶瓷板暴露在外的边沿受硬物冲击时,容易被击伤(如掉岔)。设计时,应尽量使陶瓷板边沿不被冲击,如果边沿被冲击不可避免,在边沿贴放尺寸适当的金属护板也是一种可行的保护方法。

6) 相互粘接的陶瓷板,其接缝处受硬物冲击时,接缝的边沿容易被击伤。设计时,应尽量使缝隙最小。

参考文献

[1] 陈文,吴建青,许启明.《材料物理性能》[M].武汉:武汉理工大学出版社,2010.

[2] newmaker. 《陶瓷的力学性能》.佳工机电网.

[3] 孙占峰. 氧化铝陶瓷冲击压缩损伤及残余强度实验研究[D].中国工程物理研究院,2012.

[4] 苗玉金.耐磨陶瓷在高炉炉顶装料设备上的应用与调研[J].通用机械,2014(2):27-31.

[5] 成大先.《机械设计手册》[M].(第5版)北京:化学工业出版社,2007.