高端工业纯铁脱锰工艺研究

李阳

摘 要:高端工业纯铁要求W(Mn)≤0.02%,Mn含量的控制是主要难点。为此分析了铁水Mn含量、转炉终点温度、转炉终点氧活度、终渣碱度以及钢包渣成分对Mn含量控制的影响。通过合理控制铁水Mn含量、转炉终点温度、转炉终点氧活度、终渣碱度以及钢包渣成分,实现成品W(Mn)≤0.02%的稳定控制。

关键词:工业纯铁;脱锰工艺;锰分配比;精炼渣

RESEARCH ON HIGH-END INDUSTRIAL PURE IRON MANGANESE REMOVAL PROCESS

Li Yang

(Tangshan Iron & Steel Group Co. Ltd. Tangshan 063105,China)

Abstract:High end industrial pure iron requires W(Mn)≤0.02%. The control of Mn content is the main difficulty. In this paper, the effects of Mn content in hot metal, converter end temperature, oxygen activity at converter end point, basicity of converter final slag and ladle slag composition on Mn content control are analyzed. The stable control of W (Mn) ≤ 0.02% can be achieved by reasonable control of Mn content in hot metal, end point temperature of converter, oxygen activity of converter end point, basicity of converter final slag and composition of ladle slag.

Key words:industrial pure iron; manganese removal process; manganese distribution ratio; refining slag

0 前 言

工业纯铁作为一种重要的钢铁基础材料,主要用于冶炼各种高温合金、耐热合金、精密合金、马氏体时效钢等航空航天、军工和民用合金或钢材[1]。工业纯铁根据其用途主要分为原料纯铁、电磁纯铁和军工纯铁三大类。其中原料纯铁是工业纯铁需求占比最高的,年需求约为15~20万t,主要应用于钕铁硼和非晶合金[2]。

用于钕铁硼和非晶合金生产的原料纯铁,要求将C、P、S、N、O、Mn、Al、Si等元素都控制在非常低的范围内,纯度为99.6%~99.8%,纯度越高,制备越困难,国内外学者对纯铁的制备方法和纯铁性能进行了大量的研究[3,4]。而采用转炉-RH-CC的工艺生产工业纯铁,Mn含量的控制是主要的技术难点,尤其冶炼高端非晶材料用工业纯铁,要求Mn≤0.02%,甚至更低。本研究旨在根据生产或试验数据,分析讨论转炉脱锰率和渣/钢间锰分配比的影响因素,寻求合理的工艺参数控制范围,以实现低锰工业纯铁的生产技术。

1 转炉冶炼工艺对锰含量的影响与研究

锰作为一种金属元素只能通过氧化造渣的方式,从铁水或钢水中分离出来,脱锰方式的选择,通常受限于现场设备、环境、脱锰所用原料的条件等。

1.1 入炉铁水对成品锰含量的影响

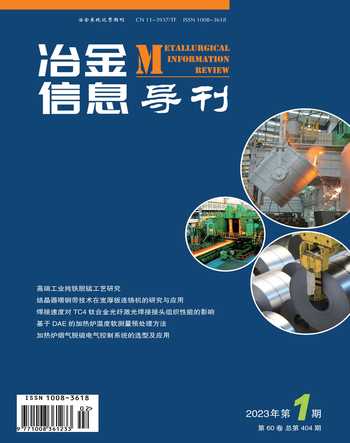

铁水初始锰含量对成品锰含量有较大影响,见图1。为保证成品锰含量满足要求,需控制初始铁水Mn含量。生产实践表明,采用转炉双渣+LF+RH双联工艺生产成品Mn≤0.02%的低锰工业纯铁,一般需将初始铁水Mn含量控制在0.2%以下;而采用脱磷转炉+脱碳转炉双联转炉工艺+LF+RH双联工艺,可使用脱磷转炉将铁水锰含量控制在0.1%以下,大大降低了脱碳转炉的脱锰压力,因此,初始铁水Mn含量控制在0.30%以下,可将成品锰含量控制在0.02%以下。

1.2 转炉过程脱锰工艺研究与优化

炼钢生产过程中,铁水Mn是制约成品Mn的难点,而转炉是脱Mn的重要工序,双联转炉工艺控制、转炉终点C、终点温度、终渣碱度等都会对转炉脱锰造成影响。

1.2.1 双联转炉工艺控制

双联转炉工艺即采用脱磷转炉+脱碳转炉的双工艺。如图2所示,转炉具有脱锰的能力,双联转炉工艺,可以在较高的Mn含量基础上进一步优化脱锰效果,满足成品Mn含量的控制要求;双联转炉工艺,P的控制不满足要求,脱磷炉脱磷效果波动,可以从废钢、石灰质量、转炉大底吹流量、优化供氧制度等方面做工作 ;脱碳炉脱磷效果较差,后续可以考虑配加含硅料,增加渣量或者使用化渣剂提高脱磷率。因此,高端工业纯铁采用工艺路线为DeS→DeP→BOF→LF→RH→CCM。

1.2.2 转炉终点温度控制

锰在钢水中,会发生如下反应:

[Mn]+(FeO)= (MnO) +[Fe]

?rGm=-123 307+56.48T (1)式中:[ ]代表钢水中的组元;()代表炉渣中的组元,?rGm为标准状态时反应的吉布斯自由能变化,J/mol;T为温度,K。

由式(1)得出钢水与炉渣间的锰反应的平衡常数为:

aMnO

KMn=——— (2)

aMnaFeO

锰的分配比:

(Mn%) 1

LMn= ———=KMn——— aFeO (3)

[Mn%] γMnO

式中:KMn为Mn的反应平衡常数;LMn为Mn在渣-钢间的分配比;(Mn%)为渣中Mn含量;[Mn%]为钢液中Mn含量;γMnO为炉渣中MnO的活度系数;aFeO为炉渣中FeO的活度;aMnO为炉渣中MnO的活度;aMn为钢水中Mn的活度。

根据范特霍夫等温变换,可得:

?rGm=-RTlnKMn (4)

式中:R为气体常数,R=8.314 J/ (mol·K)

由以上反应式可知,钢水中锰氧化与温度、炉渣的氧化性和炉渣中γMnO有关,需要熔池有较低的温度,炉渣有较高的氧化性,及时排除炉渣中的氧化锰。因此,在转炉吹炼前期,熔池中温度较低,冶炼开始后,硅、锰、磷元素迅速氧化,充分利用前期熔池温度低的特点,加大转炉底吹搅拌强度,采用低枪位操作改善炉内的动力学条件,快速反应起渣,实现最大程度的脱磷、去锰;随着熔池温度的升高,炉渣氧化性降低,脱锰效率逐渐降低,此时需要通过调整氧枪枪位和烧结矿的加入量,来控制熔池升温速度;吹炼末期,严格控制终点温度,防止钢水增磷、锰。

转炉终点温度对转炉脱锰率的影响研究,见图3。由图3可知,随着转炉终点温度的升高,转炉脱锰率显著降低。因此,在冶炼低锰工业纯铁的生产过程中,应尽可能降低转炉出钢温度,达到降低转炉终点锰和产品锰含量的目的。但温度过低将使精炼工序升温周期过长,不利于生产的连续性。因此,生产过程一般控制合理的出钢温度为1 620~1 640 ℃左右。

生产过程中,转炉出钢温度控制为1 620~1 640 ℃,研究转炉终点氧活度对转炉脱锰率的影响,见图4。研究结果表明,随着转炉终点氧活度升高,转炉脱锰率随之升高。因此,生产低锰工业纯铁,应适当提高转炉终点氧活度,大于700 ppm进行控制,以增大锰的分配比LMn。

在转炉出钢过程中,采用前挡挡渣塞,后挡滑板挡渣+挡渣标的滑板挡渣工艺,配合下渣检测系统和钢包强搅模式,严格控制转炉下渣量,防止钢水“回锰”现象发生。

1.2.3 转炉终渣控制

锰氧化的动力学研究表明,钢水与炉渣的接触面积越大时,锰的氧化速度越快。为加快锰的氧化,必须使炉渣具有良好的流动性和发泡性。炉渣碱度过高时,会降低炉渣中SiO2在气泡表面的吸附,降低炉渣的发泡性能,因此脱锰还需较低的炉渣碱度,而脱磷需较高的炉渣碱度,对合适的炉渣碱度进行统计分析。

为消除转炉终点温度和终点氧活度对锰分配比的影响,统计转炉终点温度1 620~1 640 ℃、终点氧活度700±50 ppm的炉次,分析转炉终渣R对锰分配比的影响,见图5。当转炉终渣炉渣碱度R(%CaO/%SiO2)<5时,因渣量增加,随炉渣碱度的升高,转炉脱锰率增大;炉渣碱度R>5时,随炉渣碱度升高,转炉脱锰率显著降低,分析一方面原因是,因为炉渣碱度过高,炉渣的流动性降低,影响MnO向渣中传递;另一方面原因与SUITO和INOUE类似,碱度升高,氧化锰的活度系数γMnO升高,导致锰的分配比LMn=(%MnO)/[%Mn])减小。因此,转炉终渣碱度R控制在4~5比较合适。

2 精炼工艺脱锰研究与优化

纯铁精炼工艺主要经过LF精炼炉和RH精炼炉,LF精炼炉的主要任务是升温和调整炉渣成分,确保RH处理过程中,钢包顶渣具备良好脱Mn效果。同时,利用LF精炼炉良好的动力学条件促进LF精炼过程的脱Mn工艺的实现。

在钢水的精炼过程当中,钢水中的Mn与O发生反应,形成的MnO进入炉渣中,被精炼渣吸附,溶解。在钢水精炼过程当中,根据质量守恒定律可以计算精炼过程的脱Mn速率如下[5]:

K[Mn]L[Mn] W[MnO]

v=——————(W[Mn] - ———)

K[Mn] L[Mn]

———+L[Mn]

K[MnO]

式中,W[MnO] 为炉渣中MnO的质量分数,%;K[Mn]=αA/V,K[MnO]=βA/V,A和V分别为单位体积炉渣和钢水的接触面积。

从式中可以看出,钢水和炉渣的接触面积越大,Mn的氧化速率越高[6]。因此,为了提高Mn元素在精炼的氧化脱除速率,必须提高炉渣的流动性以及发泡性能。炉渣的碱度高时,会降低炉渣中SiO2在气泡表面的吸附作用,降低炉渣的发泡性能,炉渣的氧化性越高越有利于钢渣的脱Mn。综合以上分析,提高精炼渣的氧化性以及冶炼过程的搅拌能够提高精炼渣的脱Mn。

2.1 RH精炼渣TFe含量控制

分析实际生产炉次Mn元素在渣-钢间的平衡分配比与渣中TFe含量对应关系,如图6所示。

由图6可以看出,随着RH钢包渣中TFe含量的升高,锰的分配比LMn随之增加。这是因为:随着渣中TFe含量的增加,渣的氧化性增加,MnO的活度系数增加,为渣中提供了更多的氧离子,使钢液中的Mn被氧化生成MnO进入渣中[7]。另外一方面,渣中TFe含量的增加提高了反应物(O)的浓度,促进了钢渣界面Mn氧化反应进行。因此,为了降低钢水中的锰含量,渣中的TFe含量适当提高。综合考虑炉渣对钢水纯净度的影响,实际生产中,炉渣TFe含量按着18%~20%进行控制。

2.2 精炼渣钙铝比(CaO/Al2O3)控制

由图7可以看出,随着RH钢包渣钙铝比(CaO/Al2O3)的升高,渣钢间锰的分配比随之降低。当炉渣氧化性偏低时,炉渣钙铝比升高导致炉渣熔点升高,影响炉渣向钢液中传递氧以及钢液中生成的MnO向渣中传递。

2.3 精炼渣碱度控制

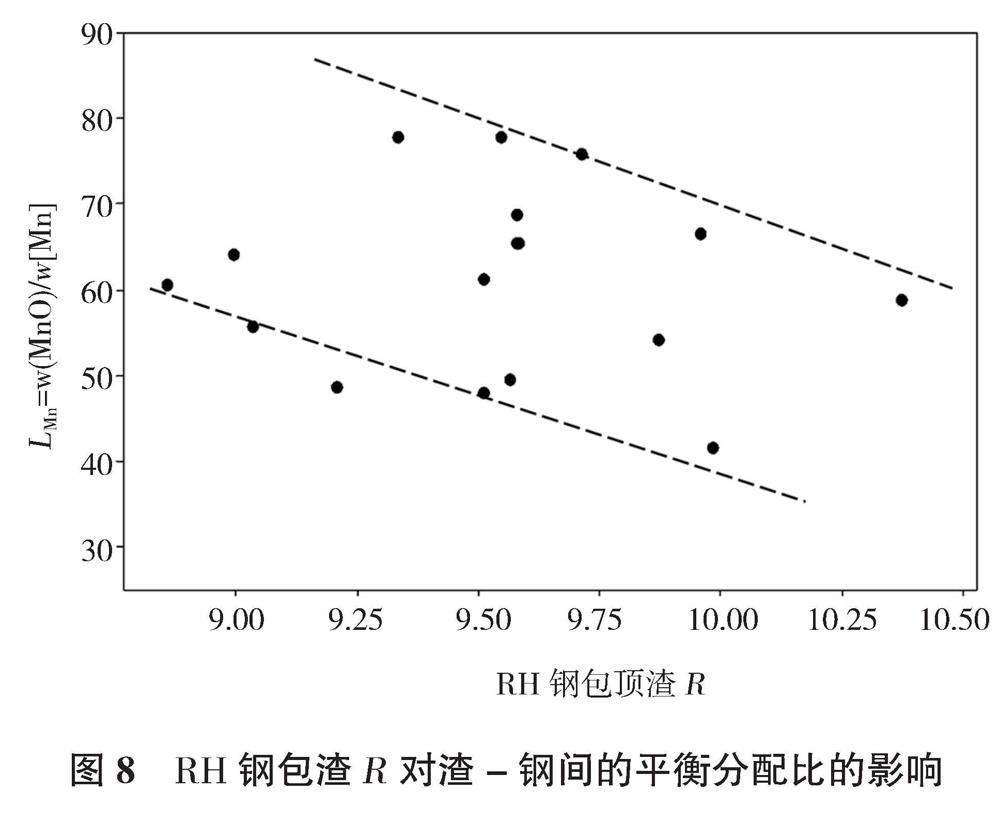

为分析RH钢包渣钙铝比和渣中TFe含量对锰分配比的影响,统计RH钢包渣钙铝比1.5~2.0、渣中TFe含量15%~18%的炉次,分析钢包渣R对锰分配比的影响,见图8。

由图8可见,在碱度为8.5~10.5时,随着RH钢包渣碱度的增加,渣与钢水间Mn的分配比有降低的趋势,这与Ryo INOUE[8]和Sung-Mo JUNG[9]等人的研究相一致。分析认为MnO是一个弱碱性氧化物,随碱度升高,MnO活度增加,有利于钢液中锰的回升,锰分配比下降,脱锰率下降。

3 生产实践与结果

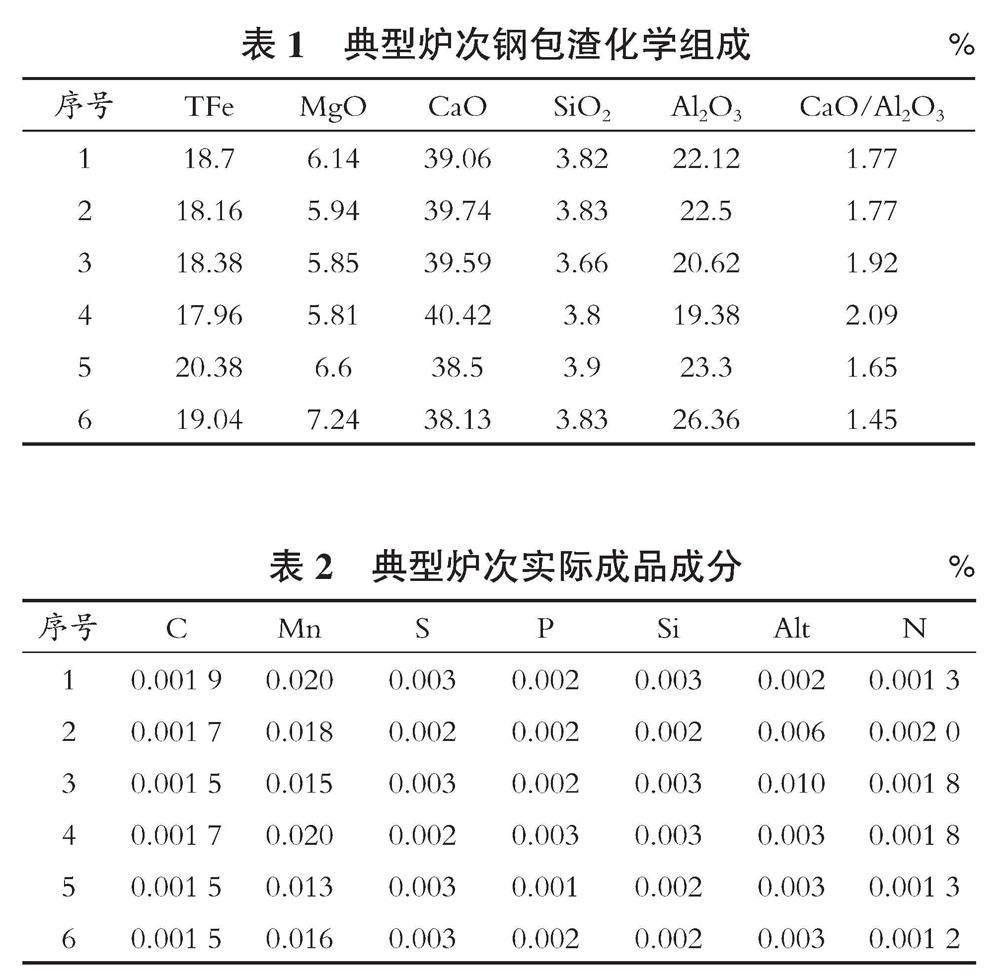

生产低锰工业纯铁,实际铁水含量按0.20%以下进行控制,转炉终点温度按1 620~1 630 ℃进行控制,转炉终点氧活度按700~900 ppm,转炉终渣碱度按4~5,钢包渣和成品成分的控制如表1、表2。

如表1和表2所示,RH钢包顶渣TFe含量控制在18%~20%,钙铝比(CaO/Al2O3)控制在1.5~2.0,可以确保渣钢间较高锰的分配比,成品锰含量可以控制在0.020%以下,实现锰含量≤0.020%的低锰钢冶炼。

4 结 论

通过对脱锰原理的分析,以实际大生产数据为基础,研究Mn元素在钢包渣与钢液间的分配规律得出如下结论:

1)采用转炉+RH工艺生产成品Mn≤0.02%的低锰工业纯铁,一般需要将初始的铁水Mn含量控制在0.2%以下。

2)适当降低转炉终点温度、提高转炉终点氧活度,可以提高转炉脱锰率,转炉终点温度按着1 620~1 630 ℃进行控制,转炉终点氧活度按着700~900 ppm,终点炉渣碱度控制在4~5。

3)RH结束钢包渣中的TFe含量对Mn的分配比有显著影响,随着渣中TFe含量的增加,渣钢间锰的分配比不断增加。为了降低钢液中的锰含量,冶炼低锰工业纯铁应适当提高钢包渣TFe含量。

4)随着RH炉渣钙铝比(CaO/Al2O3)的升高,锰的分配比随之降低。钙铝比(CaO/Al2O3)控制在1.5~2.0较为合适。

参考文献

[1] 杨俊峰, 江腾飞, 郝丽霞. 迁钢工业纯铁SYTB生产过程脱磷、脱锰实践[J].炼钢, 2019, 35(3):13-16.

[2] 张维维.工业纯铁及超纯铁的研发进展[J].鞍钢技术,2015,393(3):6-11.

[3] 张振申,徐党委,王中岐,等.安钢冶炼低锰钢脱锰工艺生产实践[J].河南冶金,2016,24(2):41-44

[4] Hideaki SUITO,Ryo INOUE. Manganese Equilibrium between Molton Iron and MgO-saturated CaO-FetO-SiO2-MnO Slags[J]. Transactions ISIJ,1984,24:257-264.

[5] 黄治成, 李文华, 周凯. 湘钢120 t转炉冶炼超低磷钢的实践研究[J]. 金属材料与冶金工程, 2019,47(4): 36-40.

[6] 谢长川,唐继山,于学斌.硅钢冶炼终点锰含量的控制[J].钢铁研究,2001(3):15-18.

[7] 金利玲,王海涛,许中波,等.CaO-SiO2-Al2O3-MnO系低熔点区域控制[J]. 北京科技大学学报,2007,29(6):574.

[8] Ryo INOUE,Xian Peng ZHANG,Hong LI, et al.Distribufion of Nb,P,Mn between Liquid Iron and MgOsat-FetO-SiO2-NbOx-MnO Slags[J] .Transactions ISIJ,1987,27:946-950.

[9] Sung Mo JUNG,Seon-Hyo KIM,Chang-Hee RHEE, et al.Thermodynamic Study on MnO Behavior in MgO-saturated Slag Containing FeO[J].ISIJ International,1993,33(10):1 049-1 054.