大型复杂结构件几何参量在线精密测量系统搭建及工程应用

贺继樊 朱旻昊 任岩平 曹江萍 彭金方 张志毅 刘建华 姜涛

针对大型复杂结构件几何参量在线精密测量的技术难题,本文开展了基于多轴联动激光扫描和结构光三目视觉摄影的尺寸测量技术研究;通过结构方案设计、算法研究、软件开发及系统搭建,研制了针对不同测量对象的多套非接触式几何尺寸测量系统. 测试校准结果表明,激光扫描测量系统在15 m距离的测量不确定度为2.656 mm,结构光三目视觉测量系统在7 m距离的测量结果不确定度为1.552 mm,均满足大型结构件的测量范围及精度要求. 在此基础上,本文采用两种类型的测量系统同时对生产现场大型热态锻件外圆直径参数进行在线测量,重复测量误差均小于±4 mm,测量结果表现出良好的一致性.研究结果为大型结构件表面和内部几何尺寸的高精度在线测量提供了有效的技术方法和装备.

大型结构件; 几何参量; 在线测量; 激光扫描; 摄影测量

TP271+.4A2023.027001

收稿日期: 2023-02-01

基金项目: 国家自然科学基金重大科研仪器研制项目 (51627806); 国家重点研发计划NQI专项项目(2021YFF0602200)

作者简介: 贺继樊(1991-), 男, 四川达州人, 博士后, 主要研究领域为计量检测装备研发. E-mail: hejifan@swjtu.edu.cn

通讯作者: 朱旻昊. E-mail: zhuminhao@swjtu.edu.cn

Development and engineering application of on-line precision measurement system for geometric parameters of large complex structural components

HE Ji-Fan1, ZHU Min-Hao1,4, REN Yan-Ping1,2, CAO Jiang-Ping2, PENG Jin-Fang1,4, ZHANG Zhi-Yi3, LIU Jian-Hua1,4, JIANG Tao5

(1. School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, China; 2. China Testing Technology Research Institute, Chengdu 610021, China; 3. CRRC Qingdao Sifang Locomotive and Rolling Stock Co., Ltd., Qingdao 266111, China; 4. Chengdu Deyuanrui New Technology Co., Ltd., Chengdu 610031, China; 5. Erzhong (Deyang) Heavy Equipment Co., Ltd., Deyang, 618000, China;)

In order to solve the technical problem of on-line precision measurement of geometric parameters of large complex structural components, the dimensional measurement technology based on multi-axis laser scanning and structured light three-lens vision photography was studied. Through structural design, algorithm research, software development and system construction, several sets of non-contact geometric dimension measurement system for different measurement objects are developed. The test and calibration results show that the uncertainty of laser scanning measuring system at 15m distance is 2.656 mm, and the uncertainty of structural light three-vision measuring system at 7 m distance is 1.552 mm, both of which meet the measurement range and accuracy requirements of large structural components. On this basis, two kinds of measurement systems are used to measure the diameter parameters of the outer circle of large hot forging at the production site. The repeated measurement errors were less than ±4 mm, and the measurement results showed good consistency. The research results of this work provide effective technical methods and equipment for the high precision on-line measurement of surface and internal geometry of the large structural complex components.

Large complex structural components; Geometric parameters; On-line measurement; Laser scanning; Photogrammetry

1 引 言

大型结构件通常是航空航天、钢铁冶金、海洋船舶、电力石化、轨道交通等重大工程以及高端装备的关键部件,如飞机机身、大型锻件、核电站转子、轨道车辆车体、隧道管片等[1-4]. 近年来,随着机械装备朝大型化、复杂化和高速化等方向发展,对大型结构件的服役安全和可靠性提出了更为严苛的要求. 重型装备的安全可靠运行和长服役寿命与大型结构件的尺寸精度和形位公差的精确测量与质量控制直接相关[5]. 但由于大型结构件尺寸较大、形状复杂,“无法测”和“测不准”是长期困扰技术人员的难题.如何精确测量大型结构件的几何参量已成为装备制造业领域亟待解决的共性关键问题[6-8].

常用的“量杆”和“卡钳”等传统接触式测量方法误差大[9],测量效率低,容易造成尺寸超差、工件余量大,既浪费资源又增加企业成本,已不符合现代制造业高质量发展的需求. 三坐标测量法[10-13],具有较高的测量精度,但测量范围有限且无法便携使用,不适合大型结构件的在线测量. 因此,大型结构件的非接触式测量逐渐受到关注,非接触式测量方法主要包括激光轮廓和机器视觉测量法两类[14-17]. 激光轮廓测量是基于激光测距工作原理来实现,代表性的有德国的LaCam-Forge系统[18],意大利的Top-Scan测量系统[19]. 机器视觉技术具有测量精度高、结构简单和安装方便等特点,可分为单目、双目和多目测量系统.代表制造商有美国GSI公司[20-21]、挪威Metronor公司[22]和德国AICON 3D公司[23]. 此外,将结构光投射和机器视觉摄影测量相结合对长大部件进行非接触式测量的技术也在逐步发展和成熟[24].

近年来,国内外一直在探索大型结构件几何参量在线精确测量的解决方案,但截至目前大多仍停留在对简单工件、单一参数的测量层面[25]. 同样是激光测距技术,对不同大型结构件的几何参量测量效果也不尽相同,甚至改变使用环境也会使原功能丧失. 因此,不仅要研究大型结构件几何参量精密测量的共性问题,同时也要认识到不同结构件测量环境和需求之间的差异性. 例如,大型热态锻件的尺寸测量需具备检测高度或直径不小于7 m,长度不小于15 m,检测温度覆盖常温到1200 ℃高温,检测精度高于± 4 mm的技术能力[26]. 在轨道交通领域,高速列车的车体尺寸测量需具备检测长度最大至30 m,分辨率0.1 mm,重复测量精度高于± 0.5 mm,且能满足不同制式的轨道车辆的检测需求[27]. 因此,针对不同类型的大型复杂结构件,在研究共性测量原理的基础上,还需结合实际需求个性化构建在线测量装置.

本文基于大型复杂结构件几何参量的在线测量需求,分别以激光扫描测量和结构光多目视觉测量两种非接触式测量方法开展技术研究和系统搭建,并通过实际工程应用对系统的测量不确定度进行测试验证.

2 基于激光扫描的尺寸测量系统设计

激光扫描测量大型复杂结构件的尺寸及轮廓,其工作原理是实时在线测量待测件表面特征点与系统的相对位置(距离和方位),进而通过数据拟合及解算得到特征尺寸. 为满足对长大部件尺寸的有效测量,激光扫描测量系统采用1550 nm窄脉宽、高重频(100 kHz)激光探测光源,以飞行时间(TOF)测距法[28]进行测量. 大型结构件的形式多样,且不同测量类型决定了测量系统的结构及工作模式的差异性,为此,本文分别设计两套基于激光扫描的测量系统,分别实现对不同大型复杂结构件外部和内部关键尺寸及轮廓的高效测量.

2.1 激光面阵点云扫描测量系统

激光面阵点云扫描测量系统工作原理如图1所示. 该测量系统主要由激光光源、光学镜片组、扫描驱动机构、光电检测模块、系统控制及数据采集模块等构成. 基本工作流程为:激光器发射等间隔激光脉冲,经光束整形后,由人机界面指示扫描机构摆动角度指向测量目标;激光信号遇到目标表面返回成为激光回波信号,回波信号由接收光学系统收集汇聚到光电接收模块;光电接收模块通过光电转换、前置放大和信号检测,最终得到激光回波时刻和回波信号强度数据;控制和数据采集模块采集回波信号时间和强度信息的同时得到扫描角度(方位角)数据;上述数据通过数据信号接口传输到主控计算机并进行点云坐标解算. 该测量系统中,扫描驱动机构是实现高精度距离(尺寸)测量的基础,两个扫描驱动轴分别沿垂向和水平布置,通过两轴协同实现对被测构件表面的二维扫描,并由数据采集模块同步获取工件表面各点的距离及方位信息,从而通过拟合获得锻件的高精度三维点云数据. 由于该系统驱动光学镜片组的结构决定了其扫描镜的垂直扫描幅度有限,因此沿垂直方向无法做整周360°扫描测量.该系统主要用于对长大部件外部尺寸的快速测量.

2.2 多轴联动激光轮廓扫描测量系统

针对轨道车辆车体、飞机机舱、隧道等大型内部空间尺寸的测量,本文设计开发了多轴联动激光轮廓扫描系统,如图2所示. 该系统由六轴联动精密机械系统驱动,两台一体化激光测距传感器呈对称布置于驱动模块两侧,并可在驱动轴的作用下沿垂直平面做360°旋转扫描,实现对构件内部截面轮廓的快速获取. 同时,自动行走的底座和多轴驱动模块协同运行,可实现测量系统姿态调整、测量坐标系的自动建立以及多参数在线测量,满足不同工程应用场景下的几何参量测量需求.

多轴联动激光轮廓扫描系统对大型结构件内部尺寸进行测量时,通过扫描测量得到的特征点对被测截面轮廓关键尺寸参数进行解算. 如图3所示,在对轨道车辆车体截面尺寸进行测量时,由运动系统驱动使两台激光测距传感器做同步反向旋转,并分别测量车体两侧墙的特征点到系统原点的距离L1和L2、两侧激光器与测量坐标系相对的旋转方位角θ. 则可通过式(1)计算得出两点之间的距离.

L=(L1+L2)cosθ+E(1)

式中,E为两台激光测距传感器检测原点的相对距离.

H=L1+L2+E(2)

│AB│=(L21A+L22B-2L1AL2Bcosα)1/2(3)

同理,可基于式(2)和式(3)进一步得到被测截面内的高度和对角线尺寸.

在对被测截面轮廓进行提取时,需要通过坐标轮换将在极坐标下测得的结果转换至直角坐标. 设激光测距传感器自身的坐标系为O1X1Y1Z1,在此坐标系下测量的位置为L0,激光测距传感器初始旋转坐标系为世界坐标系OwXwYwZw,带动激光测距传感器旋转的旋转轴在世界坐标系的方向向量为na(nx,ny,nz),轴上一点为Pa,当旋转轴旋转角度θ以后,激光器的坐标系变为O1X1Y1Z1,此时激光测距传感器的测量长度为P1,根据罗德里格旋转公式[29],转化至世界坐标系为如式(4)所示. 其中,[na]x为na引导的反对称矩阵.

PW=Rθ(P1-Pa)

Rθ=I3×3+sinθnax+2sin2θ2na2x(4)

3 基于结构光的三目视觉尺寸测量系统设计

3.1 测量系统方案及工作原理

与激光轮廓扫描的动态测量过程不同,基于结构光的多目机器视觉测量为静态测量,二者的工作原理和结构形式均不相同,其中激光扫描具有测量范围大的优势,而结构光摄影测量则具有更高的精度. 基于结构光的三目视觉测量系统方案如图4所示.该系统硬件部分主要由结构光投射装置、工业相机、固定支架、标定装置、图像采集模块等组成;软件部分主要由图像采集和处理、相机外部参数标定和数据解算等模块组成. 测量系统工作时,将点阵结构光投射在被测结构件表面,呈阵列布置的三台工业相机同步采集三张图片,并通过像点提取、匹配、解算及拟合得到被测件表面尺寸参数及三维轮廓.

3.2 图像采集及数据处理流程

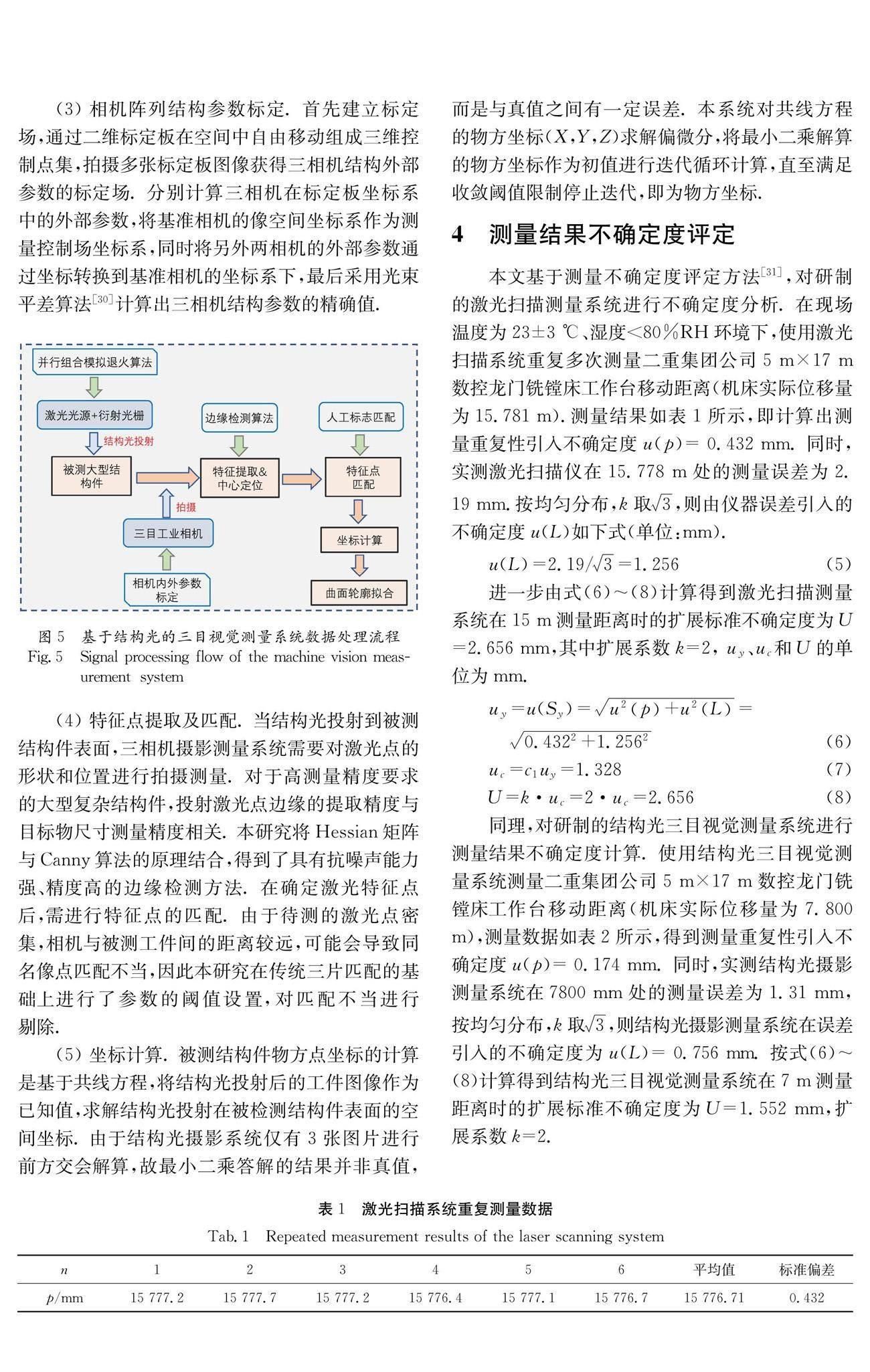

图5为结构光三目视觉测量系统运行流程,主要包括结构光投影、相机阵列图像采集、图像特征提取、多幅图像特征匹配、坐标计算及曲面轮廓拟合等主要步骤.

(1) 结构光投射. 在被测结构件表面形成稳定的光学标记投射是实现高效、高精度测量的关键环节之一. 达曼光栅是作为投射装置的核心器件,直接影响被测工件表面产生的光学特征标记的均匀性. 本文提出了一种结合模拟退火算法和遗传算法的并行组合模拟退火算法,基于该算法对光栅结构进行优化设计,并研制了19×19达曼点阵衍射光栅.

(2) 相机内外部参数标定. 三相机数字摄影测量系统工作前,需要对相机内外部参数进行标定. 采用10参数模型表达相机成像过程中的系统误差,10参数模型包括像片主距f、主点坐标(x0,y0)以及镜头径向畸变、偏心畸变和像平面畸变等三类畸变参数. 由于实际工程检测现场无法建立高稳定性的实验环境开展光学系统标定,因此采用自校验光束法标定相机内部参数. 自校验光束法无需外部控制点,将相机内部参数(主距f、主点坐标(x0,y0)以及镜头径向畸变、偏心畸变和像平面畸变)作为未知参数代入误差方程求解.

(3) 相机阵列结构参数标定. 首先建立标定场,通过二维标定板在空间中自由移动组成三维控制点集,拍摄多张标定板图像获得三相机结构外部参数的标定场. 分别计算三相机在标定板坐标系中的外部参数,将基准相机的像空间坐标系作为测量控制场坐标系,同时将另外两相机的外部参数通过坐标转换到基准相机的坐标系下,最后采用光束平差算法[30]计算出三相机结构参数的精确值.

(4) 特征点提取及匹配. 当结构光投射到被测结构件表面,三相机摄影测量系统需要对激光点的形状和位置进行拍摄测量. 对于高测量精度要求的大型复杂结构件,投射激光点边缘的提取精度与目标物尺寸测量精度相关. 本研究将Hessian矩阵与Canny算法的原理结合,得到了具有抗噪声能力强、精度高的边缘检测方法. 在确定激光特征点后,需进行特征点的匹配. 由于待测的激光点密集,相机与被测工件间的距离较远,可能会导致同名像点匹配不当,因此本研究在传统三片匹配的基础上进行了参数的阈值设置,对匹配不当进行剔除.

(5) 坐标计算. 被测结构件物方点坐标的计算是基于共线方程,将结构光投射后的工件图像作为已知值,求解结构光投射在被检测结构件表面的空间坐标. 由于结构光摄影系统仅有3张图片进行前方交会解算,故最小二乘答解的结果并非真值,而是与真值之间有一定误差. 本系统对共线方程的物方坐标(X,Y,Z)求解偏微分,将最小二乘解算的物方坐标作为初值进行迭代循环计算,直至满足收敛阈值限制停止迭代,即为物方坐标.

4 测量结果不确定度评定

本文基于测量不确定度评定方法[31],对研制的激光扫描测量系统进行不确定度分析. 在现场温度为23±3 ℃、湿度<80%RH环境下,使用激光扫描系统重复多次测量二重集团公司5 m×17 m数控龙门铣镗床工作台移动距离(机床实际位移量为15.781 m).测量结果如表1所示,即计算出测量重复性引入不确定度u(p)= 0.432 mm. 同时,实测激光扫描仪在15.778 m处的测量误差为2.19 mm.按均匀分布,k取3,则由仪器误差引入的不确定度u(L)如下式(单位:mm).

u(L)=2.19/3=1.256(5)

进一步由式(6)~(8)计算得到激光扫描测量系统在15 m测量距离时的扩展标准不确定度为U=2.656 mm,其中扩展系数k=2, uy、uc和U的单位为mm.

uy=u(Sy)= u2p+u2L= 0.4322+1.2562(6)

uc=c1uy=1.328(7)

U=k·uc =2·uc=2.656(8)

同理,对研制的结构光三目视觉测量系统进行测量结果不确定度计算. 使用结构光三目视觉测量系统测量二重集团公司5 m×17 m数控龙门铣镗床工作台移动距离(机床实际位移量为7.800 m),测量数据如表2所示,得到测量重复性引入不确定度u(p)= 0.174 mm. 同时,实测结构光摄影测量系统在7800 mm处的测量误差为1.31 mm,按均匀分布,k取3,则结构光摄影测量系统在误差引入的不确定度为u(L)= 0.756 mm. 按式(6)~(8)计算得到结构光三目视觉测量系统在7 m测量距离时的扩展标准不确定度为U=1.552 mm,扩展系数k=2.

5 工程应用测试结果

5.1 大型锻件外圆直径在线测量结果

采用激光扫描测量系统和结构光机器视觉测量系统,对同一热态锻件外圆直径进行对比测量,现场实测效果如图6所示. 对于结构光视觉测量系统,绿色激光点投射在锻件轴上,能够很清晰地被相机识别并解算出激光点的坐标. 激光点云扫描能得到被测工件的三维轮廓,并解析得到各截面尺寸. 如表3所示,从两台测量设备对相同位置直径的测量结果可以看出,两种测量方式对工件直径测量的差值均小于±2 mm. 此外,工件自然冷却后,再次使用两套设备、激光跟踪仪进行比较测量,与激光跟踪仪的测量结果相比较,其尺寸和外圆直径测量偏差均小于±4 mm,均表现出较高的尺寸测量精度.

5.2 轨道车辆车体内部尺寸在线测量结果

如图7所示,本文采用多轴联动激光轮廓扫描测量系统,对城轨车辆车体内部关键几何尺寸进行测量. 经实测,测量系统能通过人机界面主动控制并在车体内部自动构建空间测量坐标系,各轴位置控制偏差小于0.1 mm. 在静态测量时,实现了对车体内部任意截面宽、高、对角线、中心线偏差等关键尺寸参数的快速测量,重复测量误差小于±0.5 mm.

同时,通过多轴联动驱动系统的协作,实现了对车体骨架安装孔位置度偏差、车体截面轮廓的动态扫描测量,重复测量误差小于±0.8 mm. 此外,基于测量系统软件开发的数据平台实现了与企业生产管理系统的双向交互,整体提升车体装配生产的信息化水平.

6 结 论

本文针对大型复杂结构件尺寸在线高精度测量的实际生产需求,基于激光扫描和结构光摄影的测量原理,通过开展系统设计、测量算法研究及装置搭建,开发了激光扫描测量系统和结构光三目视觉测量系统两类非接触式的测量系统. 经生产现场实测验证,激光扫描测量系统在15 m测量距离时的测量结果不确定度为2.656 mm,结构光三目视觉测量系统在7 m范围内测量结果不确定度为1.552 mm,均能满足工程现场大型结构件尺寸在线测量的精度需求. 此外,基于激光扫描测量技术研制的多轴联动激光轮廓扫描测量系统能实现对大型复杂结构件内部截面轮廓及尺寸的高精度自动测量,为大型复杂空间结构的内部尺寸测量提供了一种可行的技术方案.

参考文献:

[1] 王颖, 张玉存. 基于绿激光图像识别的热态大型锻件长度尺寸测量[J]. 计量学报, 2018, 39: 316.

[2] 柯臻铮, 柯岩, 朱伟东. 飞机大部件对接及精加工系统研究[J]. 航空制造技术, 2022, 65: 92.

[3] 李田, 鲁寨军, 刘应龙, 等. 利用摄影测量在线检测轨道车辆车体运行姿态[J]. 武汉大学学报: 信息科学版, 2018, 43: 1015.

[4] 杨海波, 黎明, 孙冬柏. 重大装备的服役安全和发展趋势[J]. 重型机械, 2014, 6: 1.

[5] Tanaka Y, Sato I. Development of high purity large forgings for nuclear power plants [J]. J Nucle Materi, 2011, 417: 854.

[6] 蒋宇航. 机车车辆轮对内距尺检具测量结果不确定度评定对比分析[J]. 铁道技术监督, 2022, 50: 15.

[7] 赵子越, 魏亚飞, 李泷杲, 等. 一种面向大型结构件的激光雷达测量规划方法[J]. 激光与光电子学进展, 2021, 58: 132.

[8] Zhang Y, Han J, Fu X, et al. Measurement and control technology of the size for large hot forgings[J]. Measurement, 2014, 49: 52.

[9] 郑敏慧, 余洋, 郑瑞华. 多用途长度测量校准装置的研制[J]. 计量与测试技术, 2018, 45: 25.

[10] 邹昊生, 冯加印, 王宏辰. 三坐标测量机测量同轴度的方法讨论[J]. 内燃机与配件, 2022, 24: 67.

[11] 胡成昕, 刘心宇, 刘广东. 三坐标测量机在航空航天飞行器零部件检测中的应用[J]. 机械工程师, 2022, 9: 141.

[12] 刘盼, 李昕愉. 浅析三坐标测量机校准的问题及误差[J]. 工业计量, 2022, 32: 36.

[13] Kiran K. Performance evaluation of a conjugate gradient method considering step length computation techniques in geometry fitting of coordinate measuring machine data[J]. Measurement, 2022, 196: 111202.

[14] 马璐军. 飞行器静力试验表面变形的非接触式测量方法[J]. 环境技术, 2021, 39: 144.

[15] 杨振立, 吴斌, 夏源. 基于激光多普勒原理的滚筒直径测量方法研究[J]. 中国计量, 2022, 8: 84.

[16] 龙丹丹,吴文麟,周 军. 基于机器视觉的无接触快速尺寸测量方法[J]. 航空精密制造技术, 2022, 58: 10.

[17] 熊厚旺, 陈建政. 基于机器视觉的接触轨几何参数测量方法[J]. 机械, 2021, 48: 13.

[18] Rech R, Muller N, Lamm R, et al. Laser measurements on large open die forgings [J]. Stahl Und Eisen, 2006, 126: 53.

[19] Tecnogamma S. Laser dimensional measurement system for forging industry [J]. Forge Appl, 2011, 1: 10.

[20] 赵艳, 黄敏, 张强. V-stars摄影测量系统及其在抛物面天线测量中的应用[J]. 河北工业大学学报, 2012, 41: 6.

[21] Lu C J, Huang G P, Li G Y. Accuracy testing and application of V-STARS [J]. Infrared Laser Eng, 2007, 36: 245.

[22] Beniak J, ooL, Krian P, et al. Implementation of AHP methodology for the evaluation and selection process of a reverse engineering scanning system [J]. Appl sci, 2021, 11: 12050.

[23] Bsemann W. Industrial photogrammetry-accepted metrology tool or exotic niche [J]. Remote Sens Spat Inf Sci, 2016, 2016: 41.

[24] 张祖勋, 郑顺义, 王晓南. 工业摄影测量技术发展与应用[J]. 测绘学报, 2022, 51: 843.

[25] Zatoilová A, Palouek D, Brandejs J. Image-based measurement of the dimensions and of the axis straightness of hot forgings[J]. Measurement, 2016, 94: 254.

[26] 杨延竹, 陈能洁, 朱炜,等. 大锻件尺寸在线测量技术的研究[J]. 锻压技术, 2015, 40: 7.

[27] 单清群, 孙福庆, 石国德. 三维测量技术在高速列车的检测应用[J]. 机车车辆工艺, 2021(3): 4.

[28] 缪丽玲. 相位式激光测距传感器原理及其在自动化生产中的应用[J]. 电子世界, 2012(11): 25.

[29] Loh C H, Huang Y T, Hsiung W Y, et al. Vibration-based identification of rotating blades using Rodrigues' rotation formula from a 3-D measurement[J]. Wind Struct, 2015, 21: 677.

[30] 别梓钒, 张瑞, 李维诗. 多目视觉测量系统的光束法平差改进[J]. 计测技术, 2021, 41: 23.

[31] 刘凯, 叶战锋. 对JJF1059.1-2012规范的几点看法[J]. 计量与测试技术, 2014, 41: 85.