固支梁自支撑式顶盖数值模拟分析

张芳 李红星 杨国政 杨宽利 王守杰 田艳龙

摘 要 为减小热蒸汽对桁架行人安全的影响并满足环保要求,国内新建煤化工项目均提出了沉降槽加盖的要求,同时,早期项目的沉降槽设备也亟需优化。早期项目中沉降槽设备改造时,顶盖布置空间有限是主要难点。利用ANSYS软件对固支梁受均布和集中载荷工况时进行有限元分析,通过分析比较不同型号工字钢支撑梁的作用,判别其变形和受力情况,得到满足该工程条件的设备优化方案。

关键词 沉降槽 顶盖 自支撑 板梁结构 优化改造

中图分类号 TQ051.8 文献标识码 A 文章编号 0254?6094(2023)02?0220?06

沉降槽是煤制天然气生产过程中渣和灰水处理工段的重要设备,主要作用是利用重力沉降达到固液分离的目的,可靠、合理的结构是安全生产的基本要求[1]。沉降槽通常直径较大,为常压设备,常因操作上的各种失误出现沉降槽“跑浑”、“垮塌”等事故[2],因此保证设备的刚度尤为重要,但沉降槽设置顶盖势必对槽体上部筒体刚度造成影响,另外,槽体内部设有长期工作的搅拌桨,需要定期观测,且黑水被界定为轻度危害介质,故大多项目中并未设计顶盖结构。而热蒸汽对桁架行人安全和环境均有影响,随着人们环保意识的日益提高,防治生产建设过程中产生的废气、废水、废渣等工作也备受关注,故沉降槽加盖势在必行。

沉降槽顶盖结构有固支梁自支撑式结构和拱形结构两种。早期项目设计时大多未考虑加盖空间,设备桁架底部距离筒体上端部空间仅1 500 mm,拱形结构不符合高径比要求,因此只能选择固支梁自支撑式结构。顶盖采用固支梁自支撑锥顶设计时,在筒体和顶盖的支撑梁连接部位径向应力较大,存在筒体撕裂失稳的隐患,使得沉降槽的顶盖设计难度较大。另外,进料系统是沉降槽最关键的部位,中心筒的直径和高度均对料液进入槽体的流速有较大影响[3],整个进料系统处于中心筒内,因此沉降槽顶盖的设计必须考虑中心筒的结构和布置方式。

笔者所在公司早期某项目中,直径23 000 mm的沉降槽亟需进行加盖改造,利用ANSYS软件,验证沉降槽顶盖结构的合理性,并建立受限空间下,主梁、次梁结构强度和刚度的数据库。

1 顶盖结构设计和模型建立

1.1 顶盖结构设计

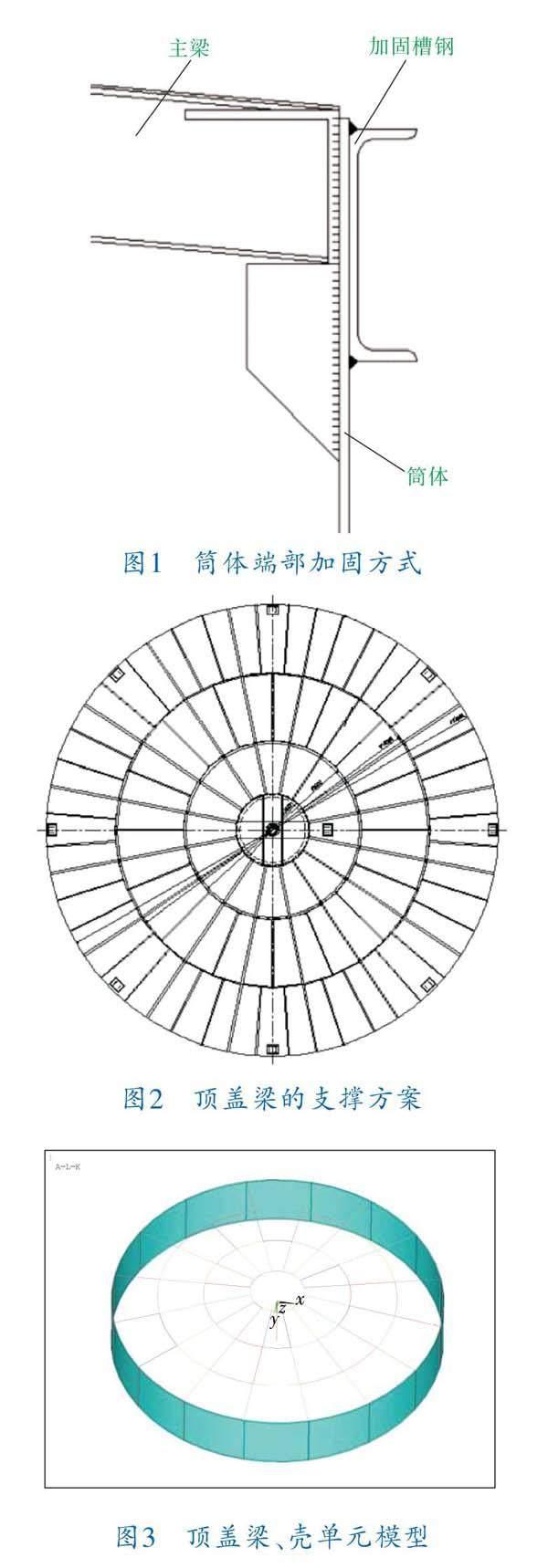

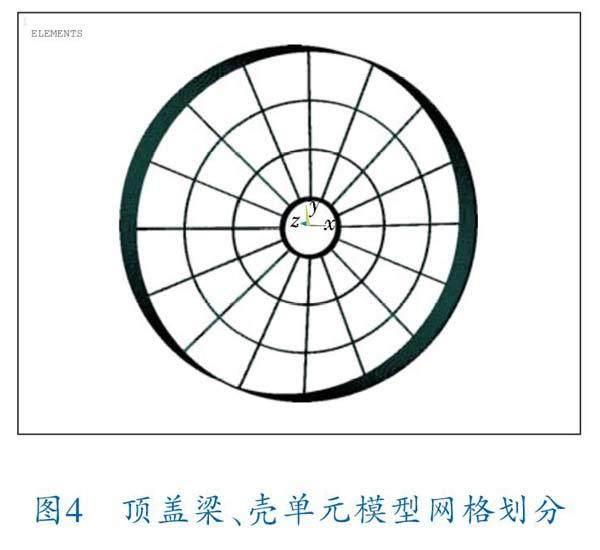

针对沉降槽的加盖改造,以满足环保要求为前提,在考虑经济性和安全性的基础上,最终确定槽体上端筒体外壁面增加槽钢加固(图1),选用25a和30a两个规格;顶盖支撑采用主梁、环梁相结合的方案形式,主梁均布16根(图2),规格选用工字钢10,16,20b,25b,30a,40c;次梁仅起到支撑顶板的作用,故不列入有限元模型建立范畴;环梁选用工字钢10,16,20b;中心筒采用H型钢。

1.2 有限元模型

有限元模型采用两种单元建立(图3),沉降槽筒体采用壳单元SHELL181,支撑主梁、中心筒和沉降槽筒体加固结构均采用梁单元BEAM188[4,5]。

边界条件:沉降槽的筒体长度大于集中应力的衰减长度,在筒体底部施加全约束;支撑主梁施加节点力,其中力的总和为锥顶板的重量、中间环梁及次主梁的重量和当地雪载荷;施加重力。

所建立的顶盖结构为梁壳单元模型,分为主梁和环梁。因沉降槽为大型设备(直径23 000 mm),故采用梁壳单元可有效减少网格数目,网格质量较高,节约计算机算力。径向主梁单元尺寸选用统一尺寸80 mm,不同直径处环梁长度不同,为保证单元密度,单元尺寸从外到内依次选用60、50、40、30 mm。为了验证计算结果的准确性,网格在上述尺寸的基础上加密一倍进行计算,结果几乎不变。顶盖梁、壳单元模型网格划分如图4所示。

2 结果分析及评定

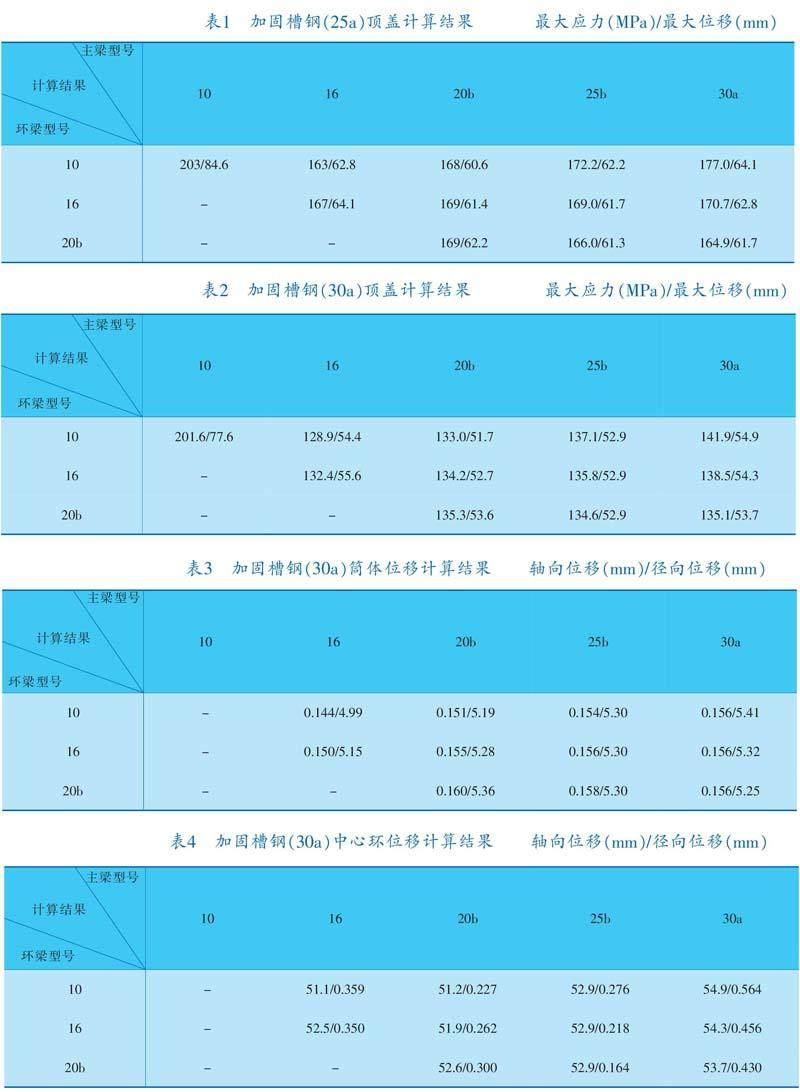

沉降槽槽体采用Q235B钢板,不同型号加固槽钢(25a、30a)、主梁工字钢、环梁工字钢采用Q235A型钢。经ANSYS计算,将最大应力和最大位移结果列于表1~4。Q235A型钢、Q235B钢板在100 ℃条件下,许用应力均为120 MPa。

通过表1、2可以看出,主梁工字钢10的模型中,最大应力值为200 MPa左右,最大应力发生在环梁和主梁连接部位,位于环梁上下腹板边缘,其值超过了1.5倍设计温度下工字钢材料的许用应力值;此处局部应力较大是由于该处与主梁结构的变形协调导致的,由此可以得出环梁工字钢型号不易选取大于主梁工字钢。另外,主梁的最大应力发生在和筒体连接处的下腹板上,其值为179.7 MPa,约等于工字钢材料的1.5倍许用应力值,属于弯曲应力。由于以上应力均具有局部性,工字钢结构发生塑性变形,满足强度要求,并不会导致顶盖结构的垮塌,可根据工程需要进行合理设计和计算。

通过表3、4可以看出,不同型号的主梁工字钢和环梁工字钢模型中,筒体的轴向位移值均处于0.1~0.2 mm之间,径向位移值均处于4.9~6.3 mm之间;中心环的轴向位移值处于51~63 mm之间,径向位移值大多处于0.2~0.4 mm之间,主梁选择工字钢30a时,其值较大,约为0.6 mm,在工程应用中不予考虑。

通过上述分析可知,筒体应力属于一次局部薄膜应力,其最大应力小于1.0[Sm]t;型钢结构应力均属于一次局部弯曲应力范畴,最大应力小于1.5[Sm]t[6]。

通过上述数据统计,经过经济性和安全性的讨论,最终确定改造时采用加固槽钢30a、主梁工字钢20b、环梁工字钢20b的方案,应力评定和位移分析过程如下。

2.1 应力分析及评定

通过沉降槽顶盖的应力云图(图5)可以看出,应力最大值发生在加固筒体刚度的槽钢上(主梁支撑处),其值为135.3 MPa,属于一次局部弯曲应力。

槽钢加固筒体部位的强度,决定着沉降槽设备安全,该处的应力为一次应力,应力值需小于1.0倍的应力强度,58.3 MPa<1.0×120=120 MPa,強度满足要求;筒体加固槽钢与主梁的连接处,应力为一次弯曲应力,应力值需小于1.5倍的应力强度,135.3 MPa<1.5×120=180 MPa,强度满足要求;主梁结构的应力强度会直接影响顶盖结构的安全,属于全局范围,其应力为一次弯曲应力,应力值需小于1.5倍的应力强度,60.4 MPa<1.5×120=180 MPa,强度满足要求。由此可知,沉降槽顶盖结构在强度上满足要求。

2.2 位移分析

通过沉降槽顶盖的位移云图(图6a,整体位移云图)可以看出,位移最大值出现在顶盖的中心部位,相对位移值为53.6-3.53=50.1 mm,主要为轴向沉降,满足筒体轴向变形空间要求;对比中心环总位移云图和径向位移云图(图6c、d)可以看出,沉降槽顶盖的位移量轴向沉降占比较大,径向位移值可忽略不计,中心环整体轴向沉降,其值约为53 mm,满足变形空间要求;中心环径向相对位移约为0.3 mm,变形后,亦满足压力容器对其圆度的要求[7],保证了耙料机中心轴填料函密封的的安全性;通过加固槽钢位移云图(图6e)可以看出,最大位移发生在与主梁连接部位,其值为6.59 mm,主要为径向位移,因设备直径为23 000 mm,故径向位移百分比为6.59÷23000×100%=0.029%,结构刚度满足要求;同上,通过筒体位移云图(图6f)可以看出,筒体最大位移也发生在与主梁连接部位,其值为5.36 mm,主要为径向位移,因设备直径为23 000 mm,故径向位移百分比为5.36÷23000×100%=0.023%,筒体刚度满足要求。通过主梁和筒体的轴向位移云图(图6g、h)可以看出,沉降槽设备在顶盖重量、一般雪载共同作用下,不会造成设备筒体轴向的垮塌。

由以上分析可知,使用加固槽钢30a、主梁工字钢20b、环梁工字钢20b的方案,沉降槽顶盖结构在刚度上满足要求,满足了行人在顶盖行走、查看内部情况的需求。

3 结论

3.1 沉降槽顶盖设计中,沉降槽筒体上端部刚度需要加强,槽体加固槽钢结构和型号的选择对筒体上端部刚度位移结果影响较大,经计算,25b和30a槽钢均满足设计要求;径向主梁工字钢型号从10到30a对应力强度和总位移值的影响均较小,考虑后期顶盖盖板需满足操作人员行走安全,故选用工字钢20b;环梁对应力评定结果的影响较小,降低了径向主梁环向屈曲的可能性,提高了顶盖盖板的周边固支作用,但环梁越重,主梁的受载越大,经计算最终确定环梁同主梁采用统一型号工字钢20b。在后续改造项目中,仍需根据现场操作情况、人员安全性和经济性进行综合评定建模计算,确定各部位型钢结构和型号。

3.2 顶盖结构中,径向次梁起到了支撑分块顶盖板的作用,对整体结构的应力评定影响较小,模型中并未建立该部件,在后续改造项目中,可综合现场操作情况、安全性和经济性进行综合考虑进行建模,确定其型钢结构和型号。

3.3 中心环部位结构比较复杂,耙料机、工艺接管多位于此处。若中心环产生变形,将直接影响耙料机运行和工艺进料,更严重的情况可能导致设备垮塌,因此对中心环刚度的要求较高,不宜产生较大的径向翘曲和较大位移。此类设备改造项目中,中心环的结构设计应给予较高重视,适当提高中心环的刚度。

参 考 文 献

[1] 周恩浦.矿山机械[M].北京:冶金工业出版社,1979.

[2] 王颖.新型沉降槽及赤泥沉降性能的研究[D].沈阳:东北大学,2014.

[3] 雷波.赤泥分离沉降槽固液分离的数值模拟与优化[D].长沙:中南大学,2013.

[4] 高秀华.有限单元法原理及应用简明教程[M].北京:化学工业出版社,2008:108-124.

[5] 沈鋆,刘应华.压力容器分析设计方法与工程应用[M].北京:清华大学出版社,2016.

[6] 李建国.压力容器设计的力学基础及标准应用[M].北京:机械工业出版社,2004:180.

[7] 吴志强,刘星.圆筒形压力容器壳体圆度问题的理论分析[J].沈阳化工大学学报,1997,11(2):55-59.

(收稿日期:2021-09-07,修回日期:2023-03-20)

Numerical Simulation Analysis of Fixed Beam Self?supporting Roof

ZHANG Fang, LI Hong?xing, YANG Guo?zheng, YANG Kuan?li,

WANG Shou?jie,TIAN Yan?long

(Changzheng Engineering Co. Limited)

Abstract For purpose of reducing hot steams harm to walkers on the truss and meeting environmental protection, all new coal chemical projects ask their setting tanks to be roofed and some earlier?established setting tanks also ask for being optimized, but limited space troubles these setting tanks. In this paper, ANSYS software was adopted for finite element analysis of the fixed beam under uniform distribution and concentrated load conditions. Through analyzing and comparing the role of different types of I?beams, their deformation and stress conditions were determined, and the equipment optimization scheme which meeting the engineering conditions was obtained.

Key words setting tank, roof, self?supporting, beam and slab structure, optimized reform

作者简介:张芳(1987-),工程师,从事化工设备结构设计、研发工作,zhangfang@china?ceco.com。

引用本文:张芳,李红星,杨国政,等.固支梁自支撑式顶盖数值模拟分析[J].化工机械,2023,50(2):220-225.