C1电动教练车动力系统设计与控制策略

刘刊 齐海波 牛阿慧 闫炳强 秦军超

关键词:汽车工程;C1电动教练车;电机模拟发动机;C1驾考;控制策略

中国每年约有3000万人参加驾驶培训[1],而教练车绝大多数仍是油车。较低的学员驾驶水平及驾考科目的要求,使得发动机频繁启动,长时间处于怠速、低挡位行驶,导致油耗高、污染重[2],因此以节能减排为目标的驾校电动化升级,是实现国家“双碳”战略的关键技术。

国外驾驶练习大多用私家车,驾培未形成规模,供参考的相关文献较少[3]。国内对电动教练车的研究可追溯到2005年,庞俊公开了一项专利“电动教练车”[4]。之后研究的高校有吉林大学、石家庄铁道大学、长安大学、武汉科技大学等,研究范畴涉及对燃油教练车的电动化改制、动力电池与电机的参数化设计、电机控制器设计等,相关研究局限于理论和仿真,缺乏实车验证[5]。而研究电动教练车的公司一般选择与驾校合作,在燃油教练车上进行改装[6],这种改制缺少主机厂的参与,无法上公告。

本文中C1/C2电动教练车指的是能练习或考试C1/C2驾照的汽车。虽然C2电动教练车技术已较成熟,但因C1驾照可驾驶C2车型,反之不可,当前考C1驾照的学员占绝大多数,故对C1电动教练车的研究成为各大主机厂关注的技术焦点[7],其技术方案可分为纯模拟和半模拟两种。纯模拟是指去除发动机和多挡手动变速器,通过电机来模拟发动机和变速器的性能;半模拟是指车辆只去除发动机,通过控制电机的做功来模拟发动机的性能,通过电机转速来适配多挡变速器的挡位状态。其中北汽和比亚迪采用的是纯模拟技术,该方案因无多挡变速器,故与驾考油车操控差异较大,会给学员练车与考试带来心理压力。采用半模拟的有东风富康e爱丽舍和本文研究的委托奇瑞汽车定制生产的eQ2。东风富康e爱丽舍因无应用示范考点,故不能当考试车;本文设计的教练车已协助建成两家示范考点。

目前,C1电动教练车技术仍在探索中,产业界与学术界对此提出了很多的创新研究[8],但对关键的电机模拟发动机操控的软件技术研究十分有限。本文根据驾校实际需求,以C1电动教练车为研究对象,基于半模拟技术方案,设计并匹配了动力系统,构建并验证了电机模拟发动机的控制策略,开发并优化了电机模拟发动机的软件技术。

1C1电动教练车动力系统设计

1.1整车需求与架构设计

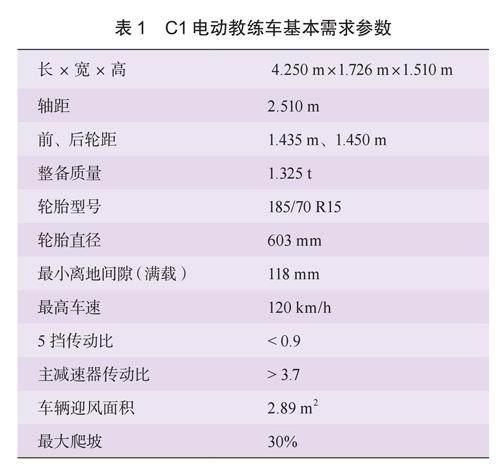

本文负责动力传动系统的参数化设计、选型,委托奇瑞汽车优化了车辆底盘与车身结构,整车基本需求如表1所示,图1所示为本文采用的整车技术架构。

1.2电机参数设计与选型

本文电动教练车的动力驱动装置选用的是永磁同步电动机[9],其动力性能需能完成科目二与科目三的所有项目。

其中:η是传动效率,一般取经验值87%~92%;m是整车的满载质量;g是重力常数;f为路面滚动阻力因数,一般取经验值0.010~0.018;v是车辆行驶速度;α是坡道角度;A是车辆迎风面积;CD是空气阻力因数,一般取经验值0.28~0.4;δ是车辆旋转质量的换算系数,一般取经验值1.1~1.4;dv/dt是车辆的加速度。

当车以最高车速120km/h行驶时,一般认为在平路行驶,即α=0,最高速度时dv/dt=0,代入式(1)可得电机的最大功率P1m

经过对比分析,决定选择奇瑞安川电驱动系统有限公司生产的Pe=41.8kw、Te=150Nm、Ue(额定电压)=336V的电机作为本文电动教练车的驱动电机。

1.3动力电池参数设计与选型

本文中电动教练车使用的动力电池的布置设计由奇瑞汽车来完成,其根据驾校使用条件和性能需求,负责合理分配轴荷,确定动力电池的外形尺寸以及连接方式、设计散热和温度控制等[10]。

电机的电能由动力电池提供,故动力电池的额定电压与电机的额定电压需相等[11],因此,本文选用的动力电池的额定电压为336V。

电动汽车动力电池的能量W与其续航里程的关系为其中:P为车辆平均车速时的功率,在1.3~2.6kW;S为续航里程,130~200km;vpj为平均车速,在10~20km/h,经计算动力电池的能量在16.9~26kWh。

驾校一辆教练车平均每天工作8~12h[12],行驶130~200km,考虑到整车购置成本以及电池衰减20%后还能满足一天的教学练车,本文电动教练车在新欧洲驾驶循环周期(newEuropeandrivingcycle,NEDC)工况下的设计续航是251km,设计能量为32.3kWh。

动力电池存储的电量可用电池容量Q来表示,计算式为

其中:W为动力电池的能量,U为动力电池的电压,Q为车辆以最快车速行驶时所需要的电池容量。

考虑到电池成本以及主机厂供应商等因素,本文选用芜湖奇达动力电池系统有限公司生产的U=336V的三元锂电池。

计算得到动力电池参数:W=32.3kWh,Q=96.13Ah。

2电机模拟发动机的控制策略

2.1点火功能

本文设计的点火开关与燃油车一致,分为OFF、ACC、ON、START共4个位置,同时配有模拟发动机声音的蜂鸣器。其中:OFF代表断电“熄火”;ACC表示低压电源通电,部分电器元件可工作,如收音机、仪表、车窗等;ON代表除电机外的电器设备都可正常工作[13];START代表“点火”启动电机,在控制器的控制下电机开始空转。

本文设计的点火功能的模拟控制策略框图如图2所示。

“點火”时状态如下:1)应处于空挡,点火开关打到START位置随即自动弹回到ON位置;2)电机以及其控制器温度需在规定范围内;3)电机转速达到1000~1100r/min,之后慢慢下降;4)电机控制器会驱动蜂鸣器发出声音来模拟发动机的启动声音,且蜂鸣器的声音会根据发动机的真实启动情况实时发生变化。

2.2怠速功能的模拟控制策略

怠速是指不踩离合器踏板和加速踏板,且变速器不挂挡(空挡)时,电机无负载运转的状态。

怠速工况下电机转速维持在700~800r/min,电机控制器根据油门踏板以及车速信号来确定当前状态是否为怠速工况;确定了怠速工况后,控制器根据接收到的电机温度、A/C开关以及空挡开关信号来查表确定电机的目标转速,之后将其与电机的实际转速进行比较,根据比较结果来调整电机的转速。电动教练车怠速功能的模拟控制策略如下图3所示。

2.3起步功能的模拟控制策略

电动教练车的起步需要与手动挡燃油车保持一致,起步分平路起步和半坡起步。平路起步的步骤是踩离合、挂1挡、慢松离合至起步完成;半坡起步的步骤是踩离合、挂1挡、慢松离合至车辆抖动时一边松手刹一边轻踩油门至起步完成。

电机控制器根据接收到的挡位、离合器踏板[14]以及坡度信号来查表确定电机的目标扭矩,之后将其与电机的实际扭矩进行比较得出扭矩差值,再根据油门踏板以及制动踏板信号对实际扭矩进行修正,直到实际扭矩与目标扭矩一致。起步功能的模拟控制策略如下图4所示。

平路起步时,慢松离合器,电机的转速需略有下降,起步要平稳,避免起步时电流过大而瞬间窜出;如果离合器松的过快,会导致电机转速下降很大,控制器命令电机停止运转,模拟发动机熄火。

半坡起步时,需等到车辆开始轻微抖动才逐渐松开手刹,手刹松的过晚电机需模拟发动机的抖动以及停转来模拟发动机的熄火。

2.4行驶功能的模拟控制策略

从图5中可知,传统燃油发动机转速与节气门开度不是线性关系,行驶前汽车是怠速。刚开始加速(节气门开度小于10%)时,发动机转速变化不大;当节气门开度大于50%时,发动机接近最高转速;节气门开度在10%~50%之间时,发动机转速变化很大。

本文电动教练车的加速踏板开度应与电机控制器输出的PWM波有一定对应关系(随动)。为使电机的转速与燃油发动机转速相似,在发动机转速—节气门开度的关系中拟合一条电机转速—加速踏板开度之间的曲线关系。

3电机模拟发动机控制策略的软件实现

3.1电机控制器的通信方式

本文的电机控制器采用CAN总线与整车通信,如图6所示。

电机控制器从总线上接收到的信号主要有点火开关位置、离合器位置以及挡位信号等。电机控制器发送到总线上的信号主要有油门踏板位置、电机温度、电机控制器温度以及电机电流信号等。发送的信号都是周期信号,周期为20ms,字节格式采用Motorola格式。

3.2软件开发

传统的手工编程很难应对多达数千行的电机控制代码,会拉长开发周期,增加开发成本,且难以保证软件的可靠性,已不能适应软件开发的要求[15]。

本文采用软件开发V流程,如图7所示,有效提高了软件算法的可靠性,缩短了开发时间[16]。

3.2.1模型搭建

本文选用MATLAB/Simulink进行模型开发,电机控制算法选用基于滑模控制的直接转矩控制算法,该算法有很好的动态性能和抗干扰能力[17],以经典的基于滑模控制的直接转矩控制算法为原型算法,在其基础上添加了磁链估计和转矩估计,用基于滑模控制的磁链与转矩控制器来代替传统的滞环控制器,再结合两电平空间矢量调制,可使得转矩波动幅度更小,改进后的滑模控制直接转矩控制算法如图8所示。

3.2.2快速控制原型

本文中快速控制原型的硬件工具采用dSPACE公司MicroAutoBOxII1511,通过实时接口(realtimeinterface,RTI)实现1511与MATLAB/Simulink连接;通用模块化实验软件采用dSPACE公司的ControlDesk,它具有控制模型实时仿真与算法在线修正的功能,实现了电机模拟发动机软件的快速开发[18]。

电机模拟发动机软件算法的仿真,只需保留搭建的Simulink控制模型(图9灰色框图),用实时接口(RTI)模块(图9绿色框图)替换原来的I/O接口[19]即可,如图9所示。

3.2.3自动代码生成

本文采用的自动代码生成工具是dSPACE公司的TargetLink,它可从MATLAB?/Simulink?模型自动生成产品级的代码[20],支持AUTOSAR标准。

3.2.4硬件在环测试

软件算法离线仿真和在线测试验证后,需进行半实物硬件在环仿真,硬件设备由HPZBook工作站、上位机软件ControlDesk、快速控制原型MicroAutoBOxII、电机驱动器以及永磁同步电机、位置/转速传感器、示波器等组成,如图10所示。

ControlDesk运行在HPZBook上,通过RTI连接并将模型算法下载到MicroAutoBOxII1511中,用ControlDesk来实时监控软件的运行;1511给电机驱动器发送PWM控制信号,同时收到电机驱动器反馈的温度、电流、故障、电压以及电机反馈的转速和扭矩等信号,整个过程驱动器的供电由动力电池提供高压直流电,逆变器将其变成三相交流电来驱动电机。

3.2.5在线标定

借助硬件在环试验环境,使用ControlDesk可实时监控电机模拟发动机的软件运行,并可在线修改和标定参数,通过绘制的曲线和记录的仿真数据可对软件进行优化[21]。

4测试验证

4.1整车系统与采集设备

基于图1的整车架构,设计的C1电动教練车由奇瑞定制生产。

整车运行数据采集设备如图11所示,硬件设备是ValueCAN4、配套软件是VehicleSpy3,该采集设备由美国英特佩斯公司生产,通过DB9toOBDII转接线,一端与教练车相连,一端与电脑相连,可实时记录车速、发动机的转速等信息,在一定的采集样本条件下测量误差小于0.2%。

4.2C1科目二与科目三路测试验

本文设计的C1电动教练车在石家庄某驾校考试场完成了科目二与科目三的试验,主要项目为怠速、半坡起步、直角与S弯,侧方停车与倒车入库以及科目三的路考试验。

4.2.1怠速试验

燃油教练车在启动发动机时由于异步喷油会使得发动机转速在很短时间内上升到1100~1400r/min,研究的电机模拟发动机控制策略要求与燃油车一致,从图12中可以看出:0~2s内本策略与燃油发动机的增长趋势一致,电机最高转速低于发动机100~200r/min,这样设计可节省怠速阶段的能耗;2~300s内发动机由于冷却液温度原因其转速先缓降再陡降,而电机定子与转子无摩擦,无需暖机,故电机转速是接近线性下降的;60s后逐渐趋于怠速稳定状态。本文提出的控制策略成功模拟了发动机的性能,能完成车辆的启动与怠速项目,在满足教练车的怠速要求的前提下,还保证了能耗最低。

4.2.2半坡起步试验

在半坡起步项目中要求教练车能在坡度≥10%且坡长≥30m的坡道上完成起步,本文C1電动教练车可在坡度15%且坡长35m的坡道上定点停车和再次起步。从图13可看出,起步过程电机转速与车速上升速度都比发动机要快且车辆加速稳定、无明显抖动,说明本文设计的控制策略可以满足教练车的起步要求,能完成车辆的半坡起步项目。

4.2.3直角与S弯试验

在S弯与直角项目中要求教练车可蠕行前进且不熄火,从图14可看出,使用本文控制策略的电动教练车在整个S弯与直角项目测试过程中车速变化趋势与燃油教练车一致,车辆操控稳定性明显优于燃油教练车且车速变化幅度更小,车辆不容易熄火,有利于新手学员练车。

4.2.4侧方停车与倒车入库试验

在侧方停车和倒车入库项目中要求教练车可倒向行驶,从图15可看出,使用本文控制策略的电动教练车在侧方停车与倒车入库项目测试过程中车速变化幅度更小,无明显抖动,与燃油教练车操控体验是一致的。

4.2.5科目三的快速直线行驶试验

快速直线行驶试验时,先平路起步,通过加减挡,挂到5挡后行驶,加速踏板开度初始值是0%,15s后加速踏板开度增加至100%,35s的采集时间内电动教练车车速变化范围为30.6~120km/h,燃油教练车车速变化范围为26~128km/h。

从图16可看出,本文设计的控制策略使得电机的加速比发动机快,与燃油教练车的车速变化趋势一致,表明本文设计的电机控制策略可实现对燃油教练车变速功能的模拟。

4结论

针对驾校教练车电动化升级需求,面向C1驾考平台,围绕电机实现发动机操控体验的使用目标,设计了C1电动教练车动力系统,探索了电机模拟发动机操控的控制策略,基于软件开发的V模式,探索并实现了电机模拟发动机的软件算法。

基于改进后的电机控制策略软件模型和改进后的基于滑模控制的直接转矩控制算法,进行了仿真与标定;将设计的动力系统与控制策略软件装载到奇瑞凯翼车上,在石家庄某驾校对其进行了与燃油教练车的对比试验,结果表明通过分析与燃油教练车的对比试验数据,本研究中设计的控制策略成功模拟了发动机的性能;怠速时电机转速与车速上升速度都比发动机要快,但电机最高转速比发动机低100~200r/min,节省了能耗;起步时车辆加速稳定、无明显抖动,转速上电机比发动机快0.5s,提高了动力性能;直角、S弯、侧方停车、倒车入库以及科三项目时,车辆操控稳定性明显优于燃油教练车且车速变化幅度更小,与燃油教练车的操控体验基本一致,能较好地实现实车量产和批量应用。试验结果验证了本文设计的动力系统及其控制策略的技术可行性,对今后C1电动教练车的研发具有指导性的意义。