某汽车企业产品可制造性基线建设与应用研究

李晶 徐明琦 富壮 严学峰 李朋

摘要:为提升产品设计成熟度,解决可制造性分析过程中发现的问题,建立产品可制造性基線及运作机制。通过明确建设范围、制定模板、识别来源、确认维度、提炼内容、工艺确认、设计确认及发布与维护等步骤完成了第一版基线的建立。在产品开发流程中融入识别、分析、评估及积累的相关活动,保证基线在项目中的流程化应用。结合产品开发项目,验证了基线建立与应用效果,提高了可制造性分析的规范性、准确性与全面性,实现产品质量与生产效率提升以及制造成本降低,同时提出未来对于基线数字化应用的期望。

关键词:汽车 可制造性 基线 运作机制 数字化

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003–8817.20220371

Research on the Establishment and Application of Manufacturability Baseline of An Automobile Manufacturer

Li Jing, Xu Mingqi, Fu Zhuang, Yan Xuefeng, Li Peng

(FAW Jiefang Automobile Co., Ltd., Changchun 130000)

Abstract: To enhance the product maturity and solve the problem found in manufacturability analysis, product manufacturability baseline and mechanism were established. The first version of baseline was established through clarifying the scope, developing template, identifying source, confirming dimension, refining content, process confirmation, design confirmation, release and maintenance. Relevant activities such as identification, analysis, evaluation, and accumulation were integrated with the product development process to ensure the procedural application of baseline in the project. Combined with the product development project, the effect of baseline establishment and application were verified, improving the standardization, accuracy, and comprehensiveness of manufacturability analysis, improving product quality and production efficiency, as well as reducing manufacturing costs. At the same time, future expectations for the digital application of baselines were proposed.

Keywords: Automobile, Manufacturability, Baseline, Mechanism, Digital

1 前言

随着行业竞争加剧,越来越多汽车企业意识到缩短产品开发周期、降低整车制造成本的重要性,产品可制造性分析有着重要意义和作用。

产品可制造性是一门设计出易于制造的产品的科学技术,是在现有或规划的制造资源下,满足客户要求的产品设计,面向于制造资源的一种优化[1]。在考虑产品的制造可能性、功效性、经济性和安全性,保障产品质量的前提下,尽可能缩短产品开发周期、降低制造成本、提升加工效率[2-3]。

过去的产品开发过程中,产品设计、工艺设计与生产制造是独立开展、顺次实施的串行模式。这种“接力棒式”的开发模式容易造成产品的设计与生产环节脱节,导致后期制造难度大、风险高,带来设计变更多等问题,造成巨大的人力、物力和时间浪费。

而在现有的产品开发中,多采用并行模式[4],通常也称为同步工程。该方法是在产品设计过程中,同步分析产品可制造性,开展工艺设计。分析得到的建议或结论及时反馈给设计师,避免带来后期设计反复的问题。该种产品开发模式已广泛应用于汽车、飞机、计算机、军事等领域[5]。过去产品开发模式与目前开发模式对比如图1所示,仅从开发周期方面,就可以看出该种模式的优势。

得益于并行开发模式,瑞士ABB公司货车运输系统交付周期由3~4年减少为3~18个月;民用飞机在设计初始阶段考虑可制造性,从而降低大量修改的时间和费用[6];中车集团某车型产品制造质量得到较大提高[7];吉利汽车通过虚拟的可制造性分析流程优化,实现了过程问题闭环与量化管理,提高产品数据质量[8]。

2 可制造性分析存在的问题

某汽车企业属于独立式[9]的组织结构,即负责产品可制造性分析的工艺部门,独立于设计部门和制造部门。在该种模式下,工艺部门的职责清晰,保证了工艺员可制造性分析过程的独立性和中立性。既可快速将生产现场及操作者层面的问题反馈至研发端,又可以高效的配合研发完成产品设计。

在工艺员可制造性分析过程中,发现存在以下问题:

a. 工艺部门制定了关于产品可制造性的工艺性规范,并统一发布,设计师在产品设计过程中应考虑规范的应用。但实际上,由于规范较多且碎片化,导致很多产品设计未遵从工艺性规范的要求;

b. 工艺部门分析能力不足,经验没有很好的传承下来,新任工艺员分析时准确性低;

c. 各工艺间沟通不足,经常出现类似冲压反馈意见。设计师修改产品方案后,焊接却又发现问题;

d. 更多关注产品的制造质量,对于产品制造成本方面考虑有所欠缺。

如果能够建立一种新的工作方法与机制,解决以上问题,产品可制造性分析的效果将得到更好的发挥。

3 基线概念的引入

在计算机行业,基线指项目储存库中每个工件版本在特定时期的一个快照,首先建立一个标准版本,随后的工作基于此版本不断更新、迭代,直到建成下一个版本[10]。

某企业工艺部门引入该概念,建立全专业的产品可制造性基线,并应用于产品开发全过程。通过建立基线内容和制定基线运作机制,并在产品开发项目中应用,提升产品可制造性分析的规范性、准确性与全面性。

4 产品可制造性基线建设

基线建设包括明确建设范围、制定模板、识别来源、确认维度、提炼内容、评审确认、发布与维护。

4.1 明确建设范围

本文面向汽车工艺设计,将冲压、焊接、涂装、总装专业作为基础范围,支撑产品开发,引入标准化与物料清单(Bill of Material,BOM)专业;面向生产制造过程,引入工业工程专业、物流专业、安全专业,并结合该工艺部门特色,引入匹配专业和电气专业。

为便于产品质量、生产效率、制造成本找到业务落脚点,需要将其归入不同专业,并在专业下展开。同时,匹配作为产品质量的统筹管理,而工业工程作为生产效率与制造成本的统筹管理。

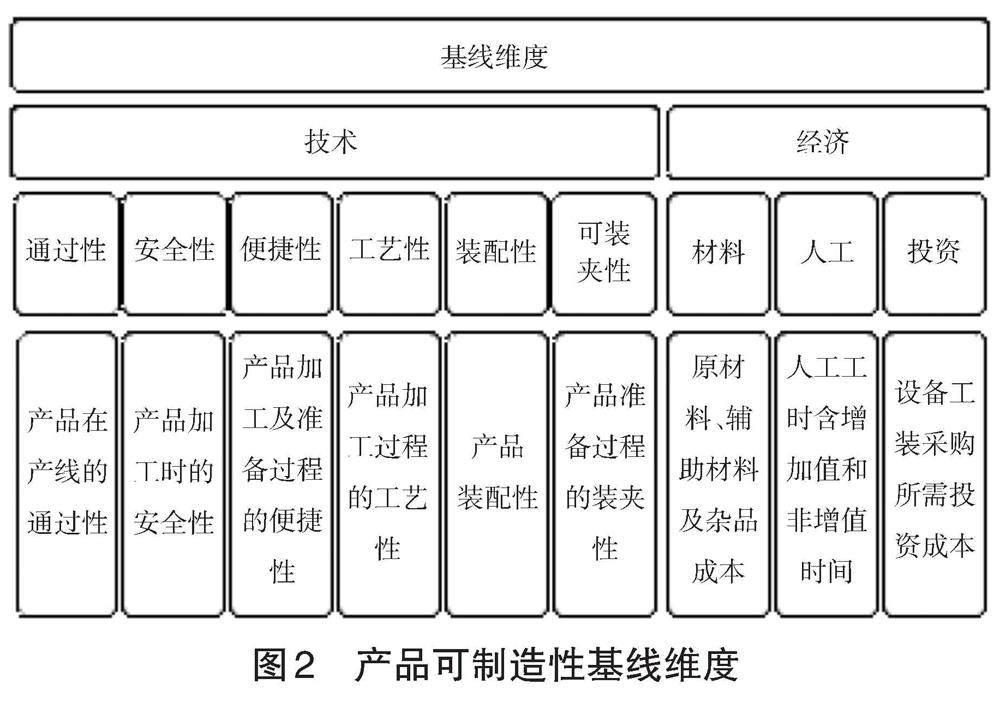

4.2 制定模板

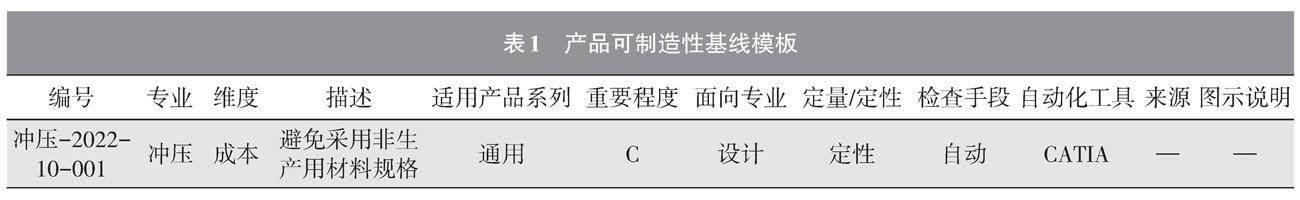

借鉴行业先进经验,制定可应用于数字化转型的模板。该模板包含的字段有编号、专业、维度、描述、适用产品系列、重要程度、面向专业、定量/定性、检查手段、自动化工具、来源及图示说明,如表1所示。

4.2.1 编号

利用有序符号按顺序编定的号数。主要用于基线管理与应用,为后续数字化手段的实现提供支撑。编号的字符包括基线代号、专业代号、年月号及流水号,如图2所示。

4.2.2 专业

专业门类,即工艺员所在专业,用以确定建设及维护的责任主体。专业按照冲压、焊接、涂装、总装、匹配、电气、工业工程、物流、标准化与BOM等进行划分。

4.2.3 维度

独立的参数项目。根据专业特点,制定所属维度,包括但不限于产品通过性、加工安全性、操作便捷性、新技术、新材料、新工艺。冲压、焊接、涂装、总装专业增加产品质量、生产效率、制造成本的固定维度。

4.2.4 描述

运用详细、专业的语言对内容进行形象化的阐述。根据专业与维度,清晰、准确、简洁地描述基线内容,要通过具体描述,让设计师掌握基线的具体内容、提出原因、应用优势等信息。

4.2.5 適用产品系列

适用的产品范围。考虑到在公司不同产品上,基线适用范围会有差异,增加适用产品系列字段以描述基线的适用范围。该字段可以是通用、专用或特有;也可直接描述适用的单一车型号。

4.2.6 重要程度

对生产制造的影响程度或后果的严重程度。包括A、B、C 3个等级。其中A为必要项,是强制的产品可制造性要求,以满足基本的制造条件;B为可选项,可依据实际产品或制造情况,选用的产品可制造性要求;C为建议项,是非必须有的、可以改进制造需求。实施C类基线,通常可提升产品的竞争力。

4.2.7 面向专业

面向的专业门类。这里主要指设计领域的专业,如发动机、变速箱、车桥、驾驶室、底盘、电气电控、造型、整车总布置。

4.2.8 定量/定性

量化或非量化的描述。规定凡以数量形式存在的、有具体规定或固定界限的描述称之为定量;而对于非量化的、描述性的内容称之为定性。本文推荐提炼定量的基线内容进行研究分析。

4.2.9 检查手段

检查的方法。描述产品设计后,工艺员检查其达成情况的方法。包括自动检查、人工检查和不必检查。当选择为不必检查时,须在研发端有切实可行的监控方式。

4.2.10 自动化工具

在自动化系统中完成执行功能的工具。凡采取自动检查作为手段的,需要描述检查所用的工具,如AutoCAD、CATIA等。自动检查主要针对定量基线,检查过程应在设计前端进行,以提升产品数据的成熟度,避免后端变更。

4.2.11 来源

指所来的根源,可见4.3识别来源。

4.2.12 图示说明

实际产品或历代产品的图示。增加图示说明,便于设计师、评审人员理解。

4.3 识别来源

为解决传统问题,首先将工艺性规范内容、企业标准内容、行业标准内容作为第一来源,以确保过去的标准与规范纳入基线管理。

现场生产问题、市场反馈问题也是主要来源之一。除历代/历年的产品质量问题,还应包括加工制造过程中的人员、设备、材料、工艺方法、环境、检测六要素中(以下简称六要素)识别的问题。

其它来源还包括历年/历代产品可制造性分析经验、重大设计变更、日常设计变更。

此外,可考虑工艺技术对标的成果及同行业优秀工艺设计实践。

如焊接基线建立过程中,梳理了近5年解放J6L、解放J7、解放JH6等车型的市场问题、生产问题、数据问题;参考了历年产品工艺性评审中提出的ECR;借鉴了戴姆勒、世界汽车用钢联盟的手册;实车对标了斯堪尼亚、沃尔沃等工程结构。

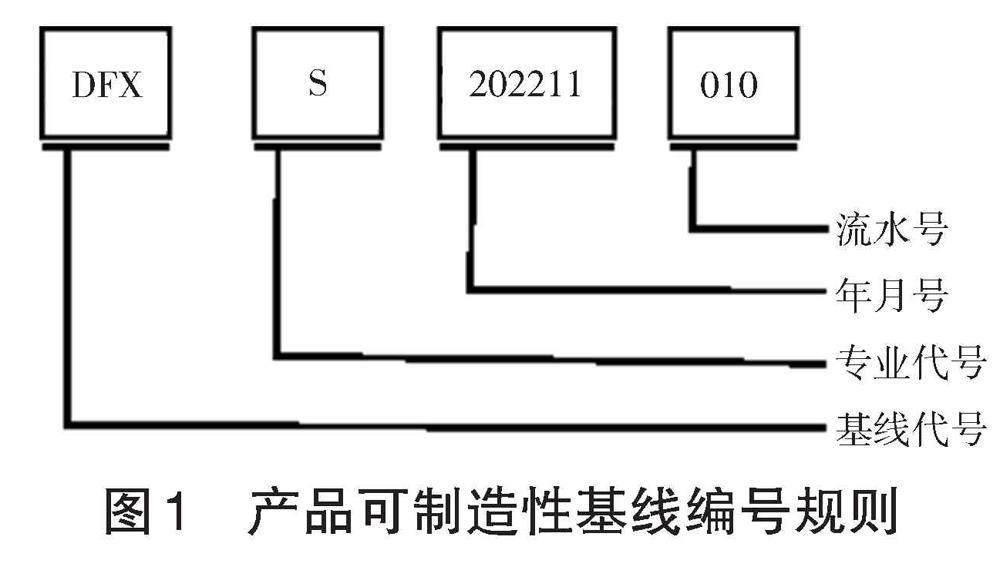

4.4 确认维度

宋玉银等[11]探索了产品可制造性评价体系。本文中的维度以结果为目标进行划分,主要包括技术与经济2个方面,如图3所示。

4.4.1 技术维度

主要指产品设计方案是否满足制造技术和制造质量相关需求。如通过性、安全性、便捷性、工艺性、装配性、可装夹性。

4.4.2 经济维度

主要指产品设计方案是否能促进制造成本最优。如材料成本、人工成本(人工工时)、设备工装投资、时间等。这里的时间包括加工准备时间、加工制造时间、装配时间、工装准备时间[11]。

如焊接基线最终维度包括数据指示需求、可装配性需求、点焊工艺性、弧焊工艺性、凸焊工艺性、涂胶工艺性、定位系统需求、外观需求、焊点数量需求。

4.5 提炼内容

提炼过程可从“六要素”展开。某工艺部门第一版产品可制造性基线共提炼出496条,各专业基线分布情况如图4所示。

基线中被划分为重要程度为A级占比46%、B级占比45%、C级占比9%。定量占比85%,定性占比15%。

如焊接提炼63条,其中A类20条,B类33条,C类10条。定量21条,定性42条。

4.6 评审确认

评审确认是基线建立的关键环节之一,也是确保基线内容规范、准确的主要环节。评审代表对基线的认可与接纳程度。

采用四级评审原则,包括本专业评审、跨专业评审、设计专业评审、跨设计专业评审。以冲压专业基线评审为例,本专业评审指冲压专业内部的各零部件子组间的评审;跨专业评审指涉及焊接、涂装、总装等其余8个专业间的评审;设计专业评审指模板中“面向专业”部分中的设计专业评审;跨设计专业评审指模板中非“面向专业”部分中的设计专业评审。

通过四层评审把关,可以保证高质量交付,避免各专业可制造性分析出现反复的问题。

如焊接基线需要评审把关的专业,至少包括冲压、匹配、装配以及研发的车身、总布置。

4.7 发布

工艺部门成立基线管理委员会,该委员会由各专业专家和设计专业专家组成,工艺部门部长任委员会主任。委员会负责组织基线建立、运行监督、状态评估及发布。

运行监督是对产品开发项目中的应用过程进行跟踪与评价。

状态评估是指对当前版本基线的水平进行评估,主要通过与同行业对比分析,得到基线状态的评估结果。这些基线状态包括:初始、业界基础、业界平均、业界最佳。通过状态评估,工艺部门能够不断提升基线水平,提高自身工艺能力。

经过四层评审后,委员会对基线进行发布,确保其有效性、可获得性和版本受控。基线的发布应按照委员会运作机制中的规定执行,即定期发布。该工艺部门规定每年组织1次基线发布。

4.8 维护

第一版基線建成后,应按照小版本进行迭代更新。本文提出“随时提炼、随时评审、统一发布、迭代应用”的方式,以开展后续的基线维护工作。

任何人在任意时间都可以提炼基线,并通过系统发出评审邀请,评审通过后等待委员会统一发布。

委员会运作机制中规定,当有紧急状况时,可临时提出基线发布需求,但每年临时发布的次数不可超过2次。

此外,委员会还应对基线模板进行版本管理,以确保建设人员和应用人员所用版本一致。

5 产品可制造性基线应用

5.1 运作机制

为保证在产品开发项目中的应用效果,将基线内容融入公司产品开发流程中,如图5所示。

a. 策划阶段,设计师开展产品策划,工艺员根据策划范围与内容识别适用的基线,并提供反馈给设计师。

b. 产品设计、过程设计阶段,设计师在设计产品方案、开发产品图纸过程中应考虑基线内容;工艺员负责开展产品可制造性分析。

c. 产品和过程确认阶段,设计师工艺员跟踪产品制造实物状态,评估基线达成情况。

d. 爬坡阶段,工艺员根据本产品开发项目的过程,积累新的基线内容。

5.2 应用效果

为评价产品可制造性基线的建设效果,利用某车型项目开展基线验证。以该项目中焊接专业为例,工艺员在本项目共提出14项基线。在应用这些基线于产品开发过程中后,该车型的定位孔与原车型定位孔保持一致,实现了焊接夹具共用,从而降低制造成本。此外,减少了曲面连接点,避免了焊点压痕过深或者焊点扭曲,提升了驾驶室外观质量,降低了产品翻边面高度,保证焊枪与零件在焊接过程中无干涉,零件与零件在焊接过程中也无干涉,提高了工艺通过性。通过改善焊点间距,在满足连接强度的基础上减少了不必要的焊点,提升了焊接效率,降低了制造成本。最后,还解决了焊钳操作空间问题,减少了焊钳干涉以及焊点位置不准确问题,从而提高产品制造质量。

6 结束语

通过基线的建立与应用,很好地解决了可制造性分析过程中不规范、不准确,沟通不及时、能力不足等问题,在产品开发项目中应用效果显著。

结合未来数字化转型趋势,计划逐步将全部定量类基线以及部分定性类基线融入数字化工具中,实现自动化产品的可制造性检查,这将大大提升分析效率与准确性。

参考文献:

[1] 王府. 面向产品设计的制造成熟度评价方法及系统[D]. 成都: 四川大学, 2021.

[2] ZIEMKE M C, SPANN M S. Concurrent Engineering`s Roots in the World War Ⅱ Era[J]. Concurrent Engineering, 1993: 24-43.

[3]宋玉银, 蔡复之, 张伯鹏, 等. 集成化面向制造的设计技术研究[J]. 计算机辅助设计与制造, 1996(9): 18-19+22.

[4] 王先逵, 刘成颖, 吴丹等. 并行工程与产品全生命周期[J]. 世界制造技术与装备市场, 2001(1): 28-33.

[5] 齐彦锋. 并行工程在H公司新产品开发中的应用研究[D]. 开封: 河南大学, 2020.

[6] 张鹏飞, 邵星翔, 何周理. 民用飞机结构的面向可制造性设计[J]. 民用飞机设计与研究, 2022(2): 57-61.

[7] 杨杉. ZC公司产品可制造性评价方法的研究与应用[D]. 西安: 西安工业大学, 2019.

[8] 杨德福, 汤耀文, 张超, 等. 同步工程虚拟验证工作流程[J]. 时代汽车, 2022(4): 24-26

[9] 徐明琦, 李剑钊 ,谢文才 ,等. 汽车研发与制造同步工程工作模式研討[J]. 汽车工业研究, 2022(2): 52-54.

[10] 胡丹. 软件配置管理过程中基线技术应用研究[J]. 计算机时代, 2017(9): 13-15.

[11] 宋玉银, 肖亦晖, 成晔等. 产品可制造性及评价方法的研究[J]. 清华大学学报(自然科学版), 1998(07): 111-114.