汽车顶盖天线安装凸台周围表面缺陷研究

毕丽娟 石亚鹏 白朋鹏

摘要:为了解决顶盖天线安装凸台周围表面缺陷问题,利用Autoform仿真模拟及实验验证,分析出缺陷产生的2个原因,一是成形过程中行程较小,材料塑性变形不充分;二是压料板压料力不足,导致变形区域的变形量影响了非变形区域。通过对顶盖天线安装凸台拉延成形和上整成形2种工艺方案进行模拟分析,得出上整成形工艺能有效解决天线安装凸台周围的缺陷问题,实际生产结果与理论模拟完全一致,有效解决了天线凸台表面缺陷问题。

关键词:汽车顶盖 天线安装凸台 表面缺陷 Audit

Research on surface defects around Antenna mounting boss of Roof panel

Bi Lijuan, Shi Yapeng, Bai Pengpeng

(FAW-VW Automobile Co., Ltd., Changchun 130011)

Abstract:The surface defects around the Roof antenna mounting boss have always been a difficult problem.In order to solve this problem, this study uses Autoform simulation and experimental verification to analyze two causes of defects 1. The stroke during the forming process is small, and the plastic deformation of the material is insufficient; 2. The pressing force of the pressing plate is insufficient, resulting in the deformation of the deformation area and affecting the non-deformed area. Through the simulation analysis of the two process methods of the antenna mounting boss drawing forming and upper forming , it is confirmed that the upper forming process can effectively solve the defect problem around the antenna mounting boss.,and the real part is completely consistent with the theoretical simulation,which solves the peoblem of the surface defect of the antenna boss.

Keywords: Roof , Antenna mounting boss,, surface defects, Audit

1前言

現在越来越多的汽车安装鲨鱼鳍式汽车天线,其拥有极具时尚、动感、炫动的外型,并集成了全球定位系统(Global Positioning System,GPS)、全球导航卫星系统(Global Navigation Satellite System,GNSS)等各种强大汽车电子功能,深受用户喜爱。但安装鲨鱼鳍式汽车天线的顶盖上增加了一处天线安装凸台,此凸台在拉延成形时周围出现了严重的表面波浪缺陷,而不带凸台的顶盖成形时表面没有缺陷。对于外表面件,表面缺陷有严格的Audit评价指标,此凸台的表面缺陷目前是不被接受的,必须解决。本研究以某两厢车型顶盖为例,以Autofrom模拟仿真为分析手段,对天线安装台表面缺陷产生的原因进行分析给出了缺陷的解决方案,并在实际生产中进行了验证。

2顶盖天线安装凸台造型及表面缺陷检查方法

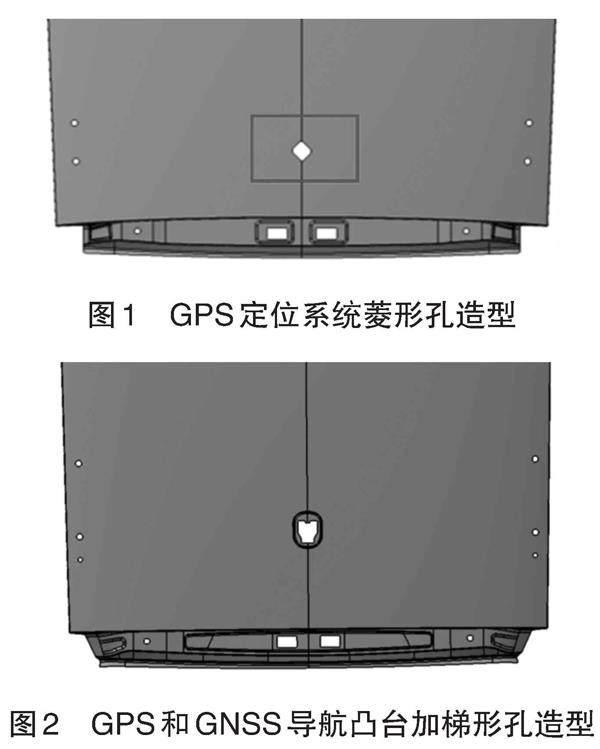

2.1顶盖天线安装面造型

平面+菱形孔的造型适用于GPS系统(图1),凸台+梯形孔造型适用于GPS和GNSS导航系统(图2)。

2.2零件表面缺陷的检查方法

- Audit定义

零件表面缺陷检查在汽车行业内被称作Audit检查,目前是国际上通用的汽车质量评定、审核的一种科学方法。Auidt评审员根据专业的标准对零件进行质量评审,得出一个质量等级,从而评价出该产品在某一时期的质量水平,同时对查处的质量缺陷要加以消除改进,使质量提高到一个新的等级。

质量缺陷一般划分为A,B,C三个等级,每个等级对应不同的分数,分数标准见表1。

- 冲压零件Audit的检查方式

- 表面目视评价 :放到评审台目视检查零件缺陷,如毛刺、开裂、起皱等;

- 佩带手套触摸检查:专业人员佩戴规定的手套系统的触摸零件,检查零件表面;

- 油石打磨检查;

- Audit间光影检查。

2.3顶盖天线安装凸台周围表面Audit检查

以某车型顶盖为例,用油石打磨方法和光影方法检查天线安装凸台周围表面的缺陷,如图3、图4所示。

- 油石检查

如图3使用尺寸是200 mm长的油石延车身X方向推光表面检查,不带凸台的零件油石打磨后表面的打磨纹路连续,无断点(图5);而带凸台的零件打磨后,凸台周围打磨的纹路不连续(图6),多处无打磨痕迹,证明存在波浪。缺陷目视清晰看见,一般用户都可以发现,会给用户带来不良感观,影响用户购车兴趣,从而导致公司的质量信誉降低,因此此类质量问题必须提前消除。

- 光影评价

光影的评价标准,实际生产出的零件光影图7应与理论零件的光影图8走势一致。

对整车表面进行光影检查,实际零件尾部光影与理论零件光影对比,光影走势在凸台处出现突变,呈现不均匀、不光顺的光影,与理论零件光影差距较大。结合油石打磨结果及光影状态,质量评审员最终确认此处表面缺陷等级B类,扣40分。

2.4缺陷产生原因的分析

根据冲压专业经验,此类表面缺陷产生的原因主要有以下4方面。

- 板料在成形过程中各方受力不均造成波浪或暗坑,解决的方法是加大或减小局部压边力;

- 板料成形过程中变形程度不够导致没有完全变形,残余应力较大,造成修边后残余应力消除,制件由此产生变形,表面形成波浪或暗坑。解决的方法是加大拉延成形的压边力,使板料在成形过程中充分变形,尽可能减小或消除残余应力。

- 在后序整形工序中,变形区域的变形量影响了非变形区域,解决的方法是研磨好压料面,加大压料力,消除变形区域对非变形区域的影响

- 成形过程中行程较小,材料塑性变形不充分,造成零件表面波浪。

根据以上原因分析,缺陷的产生都是成形过程各因素影响所致,所以对顶盖成形中可能产生缺陷的原因进行分析。

2.5顶盖成形工艺方案分析

顶盖成形共5序工艺,小凸台在第一序拉延直接成形,工序排布见图9。

根据工艺对成形过程产生缺陷原因进行分析,判断顶盖小凸台表面的缺陷产生因素应该是缺陷种类里的c、d两点。具体分析见图10。

- 板料塑性变形不充分

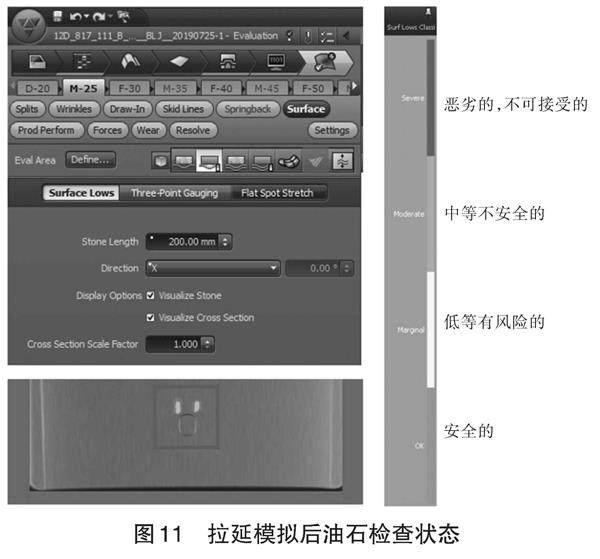

小凸台在拉延序OP20成形,小凸台高度仅有2 mm,成形过程中行程较小,导致周围材料塑性变形不充分[1],从而造成零件表面波浪。图11所示为模拟拉延成形后油石检查表面的状态,这里可以判断出拉延后此波浪就已经出现,是缺陷成因之一。

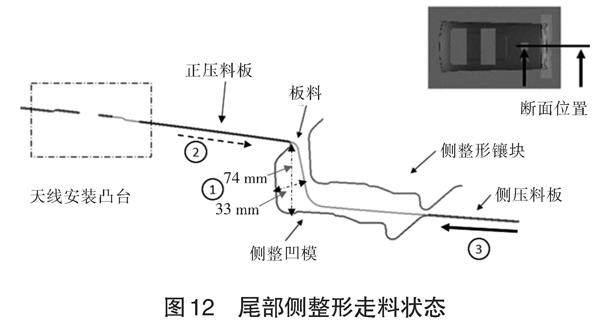

- 变形区域的变形量大影响非变形区域

OP40侧如图12所示,侧整区域整形量较大高74 mm,宽33 mm,为了控制成形过程稳定且成形质量优良,采用内侧正压料板压料,侧整形外侧侧压料板夹料翻边成形的工艺。控制成形过程中只从外侧向里走料,如果正压料力不足[2],会造成正压料板形面區域从里向外走料,成形后尾部表面会因为走料而产生塑性变形,即变形区域的变形量影响非变形区域,再次加重小凸台周围表面缺陷。

- Autoform模拟验证分析

以此顶盖为例,正压料板压料力分别设置110 t,130 t,175 t,其他基础设置都一致,通过Autoform模拟后(图13),用油石检查表面缺陷。

- 小结

从图13对比可得出,压料力越小表面缺陷越严重,证实以上观点,即压料板压力不足,侧整形从里向外走料,从而导致非变形区域变形,加重表面缺陷。可见缺陷的形成与成形顺序有绝对关系,所以设想更改小凸台成形顺序解决缺陷问题。

2.6解决措施

- 优化工艺排布

更改顶盖全序工艺排布,后移小凸台成形的工序,总工序数一致,5工序,小凸台放到OP50上整成形,如图14。

将小凸台放到后序用上整形的方案,可以解决原工艺中的两个可能产生缺陷的问题。

- 成形过程中周围板料问题

上整成形时压料板压住凸台周围板料后再成形(图15),成形过程走料可控,成形过程稳定。

- 避免了再次成形变形区域对非变形区域的影响问题[3]

通过模拟分析不加小凸台的产品在拉延和侧整形时,型面都没有出现表面缺陷,如图16、图17所示,而且实际生产也验证,没有小凸台的产品没有表面缺陷。

此种工艺排布,到OP40时零件尾部棱线及型面均已经成形完毕(图18),OP50再上整成形小凸台,结构设计上辅助压料板压料(图19),理论分析全序的成形过程更稳定。

2.7缺陷对比分析

对两种成形方案最终零件进行Autoform理论模拟分析。如图20所示,拉延成形的工艺油石模拟显示周围有严重的波浪区域,而上整成形理论模拟周围均是安全区域,无波浪风险。

此分析证明了,理论上上整成形的工艺确实解决了小凸台周围的表面缺陷问题。将此工艺应用到实际车型中,实际结果也验证,最终产品与理论验证结果一致,顶盖天线孔周围区域无缺陷(图21)。

- 结束语

通过以上分析,得到以下2个结论。

- 经过在Autoform软件中理论的分析及现场生产实验验证,确认了顶盖天线安装凸台的标准制造工艺,即上整形工艺,此方法可用于类似零件的工艺设计。

- 通过实验验证,侧整形时正压料板压料力不足也是产生缺陷的关键因素之一,所以侧整形时必须保证足够的正压料板压料力。

参考文献:

[1]张峰,韦庆峰,韦韡.成型汽车顶盖表面质量缺陷原因分析[J].模具工业,2019,45(5)12-15

[2]高满银.基于抗凹理论对两厢汽车顶盖外板尾部波浪问题的分析[J].模具工业,2017,43(3):31-37

[3] 曹彪,代建文. 汽车顶盖表面凹陷问题的控制方法[J].模具工业.2020,46(9):66-69