双机新型协调机器人带变位机的弧焊CMT工作站

潘福禄 唐广辉 刘泽博 李磊 王彦涛 吕春龙

摘要:通过对双机新型协调机器人带变位机CMT弧焊工作站进行调查研究,分析了工作站规划布局、设备组成、工艺流程及应用前景,结合新兴技术弧焊质量追溯系统、弧焊视觉引导系统在弧焊工艺上的应用说明,阐述了如何解决传统弧焊工作站机器人利用率低、焊接效率低以及焊缝质量不好控制的问题,实现了对弧焊工艺改善优化、深入研发的目的,提升了弧焊工作站效率及智能化水平。

关键词:弧焊 质量追溯 视觉引导 协同运动

中图分类号:TP278 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220199

Abstract: This paper introduced the planning layout, equipment composition, process flow and application prospect of the workstation through survey and research on the CMT arc welding workstation of the new dual-machine coordinated robot with positioner. In combination with the application description of the emerging technology of arc welding quality tracing system and arc welding visual guidance system in arc welding process, this paper expounded how to solve the problems of low robot utilization rate, low welding efficiency and poor control of weld quality of traditional arc welding workstation. The purpose of improving and optimizing of arc welding process, in-depth research and development has been realized, and the efficiency and intelligence of arc welding workstation have been improved.

Key words: Arc welding, Quality traceability, Visual guidance, Synergetic movement

1 前言

机器人自动弧焊工艺是工业机器人焊接领域重要的技术之一,以其焊接质量好、稳定性高、适应性广的特点,被广泛应用在汽车制造行业内,尤其是各类汽车零部件的加工生产,如汽车底盘类的副车架、后桥、悬架以及新能源电池壳体类连接件的焊接。

随着汽车工业的快速发展,焊接自动化技术也在不断进步,机器人自动弧焊焊接零件的位置复杂程度也日趋加大,所以单体弧焊机器人操作已经逐渐不满足复杂的工作任务需求,协调机器人带变位机焊接操作已经成为弧焊制造行业的发展趋势,协调机器人带变位机相比单体焊接机器人最大的优势就是焊接过程中工件的位置可变,工件位置变化可以让机器人获得更大的操作空间范围,也拓展了机器人型号选取,一些小型机器人也可以满足功能要求,同时工件位置的变化可以使焊接机器人一直保持最佳的焊接姿态,保证焊缝焊接质量。

2 双机双位新型协调机器人弧焊工作站

2.1 工作站工艺布局

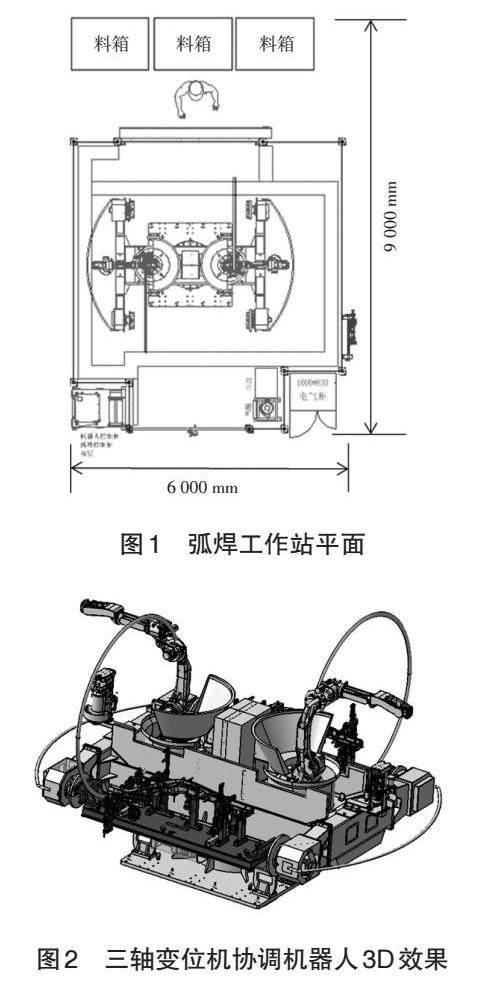

图1为弧焊工作站平面图。工作站长9 m,宽6 m,包含弧焊工作站防护房、物料存储区、人工上件区以及必要的维修空间。安全防护房采用钢板折弯式安全栏,工作站采用机器人上置式。图2所示为2台弧焊机器人安装在变位机的旋转骨架梁上,这样能节省整体空间布局,机器人与变位机协调动作,并且无论变位机水平回转轴如何动作,弧焊机器人相对变位机的位置都不会发生变化,机器人可以在变位机回转的时候同时进行焊接,工位切换时没有机器人焊接节拍浪费,相比传统弧焊工作站在成本、空间和效率上都有优势。

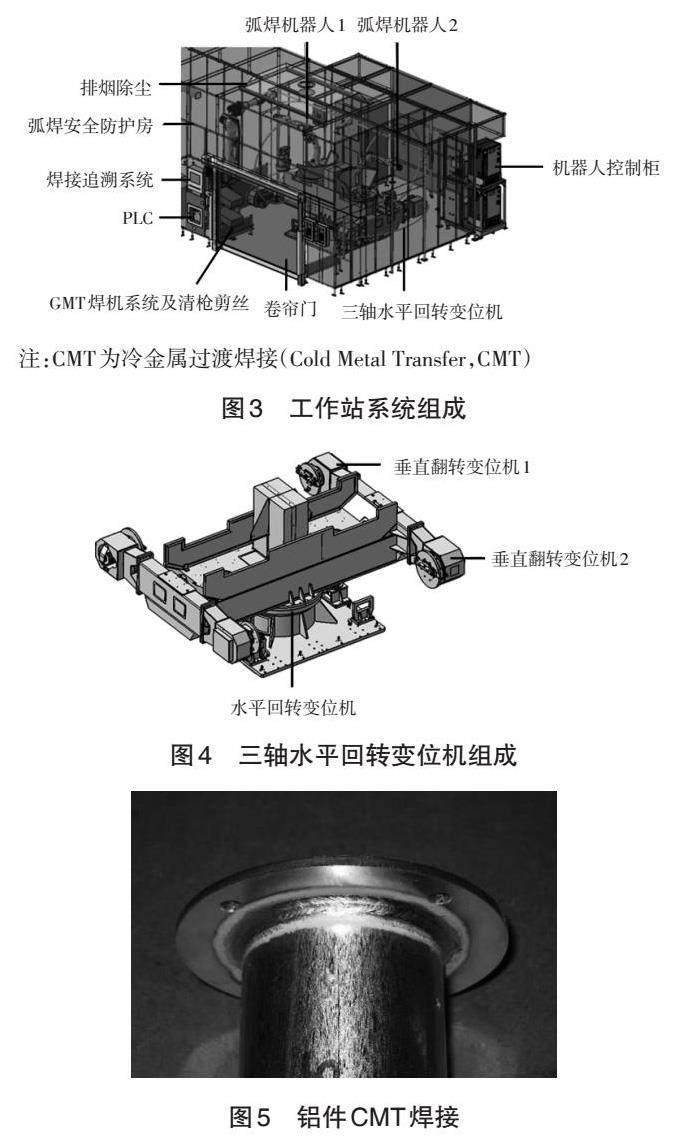

2.2 工作站設备组成

如图3所示,该工作站主要由弧焊安全防护房、电气控制及软件系统、排烟除尘系统等组成。

三轴水平回转变位机是由一台水平回转变位机及2台垂直翻转变位机组成,如图4所示,水平回转变位机可以带动着机器人及弧焊夹具整体水平转动,变位机水平回转轴采用功率为3.7 kW电机联动驱动,额定转速不小于3.25 r/min,动作范围±180°,2台垂直变位机可以带动着弧焊夹具整体沿着垂直方向翻转,变位机垂直回转轴采用功率为1.3 kW电机驱动,额定转速不小于8.55 r/min,动作范围±200°,回转轴包含伺服放大器、伺服电机、减速机以及连接电缆,其各轴均由机器人外部轴电机伺服驱动,控制伺服算法包含在机器人的控制算法当中,可实现机器人操作与变位机转动协同运动。

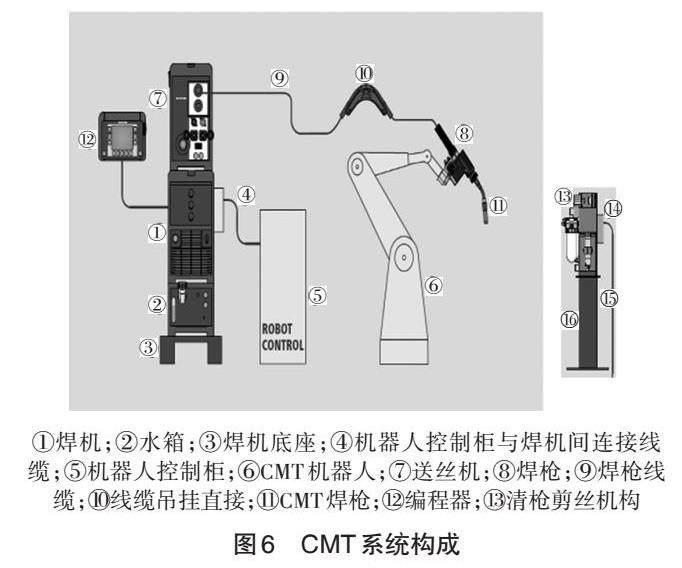

冷金属过渡焊接(CMT)属于弧焊的一种,主要用于解决薄板、钢铝混合焊接等熔化极惰性气体保护焊(Melt Inert Gas Welding,MIG)和熔化极活性气体保护电弧焊(Metal Active Gas Arc Welding,MAG)解决不了的问题,相比MIG和MAG,CMT具有快速引弧无飞溅、焊接速度更快、热输入量更低、变形小、弧长控制更精确、电弧更稳定的优势,可以实现低至0.3 mm的超薄铝板焊接,图5所示为铝件CMT焊接效果图。

CMT系统构成如图6所示。目前机器人CMT弧焊直线焊接速度可以达到1 m/min以上,圆弧过渡速度可达到0.8 m/min以上。焊机可以实现与机器人联网兼容,同时联接焊枪系统。送丝系统中的送丝管采用石墨管,保证焊丝在送丝过程中通畅。

2.3 工艺流程及应用前景

该工作站配备2台弧焊机器人,一台回转变位机带2台垂直翻转变位机,两台垂直翻转变位机上分别带有一套焊接夹具。机器人焊接夹具、变位机上均设有快换通用标准接口,电、气接口也须选用快速插接式,能够实现夹具快速更换,单个工作站换型时间不超过30 min,切换重复位置精度在±0.2 mm以内。通过切换夹具,满足多种产品弧焊的功能,提高了工作站的柔性,并根据不同工件自动调用相应的控制程序和焊接程序,2台机器人在回转变位机上完成焊接工作,以某车型后地板左右纵梁总成弧焊为例介绍工作站工艺流程。

a.人工將后地板左纵梁分总成以及螺栓件放到工作站内上件工位夹具A上,工人离开上件区并拍复位按钮,夹具夹紧卷帘门关闭。

b.水平回转变位机旋转180°,此时协同机器人可以开始焊接,可以在旋转的过程中同时进行焊接,节省辅助回转节拍。

c.当水平回转变位机旋转180°后另一侧夹具B工位转到人工上件工位,卷帘门自动打开,人工将后地板右纵梁分总成以及螺栓件放到上件工位夹具B上,工人离开上件区,卷帘门关闭,此过程A在焊接区进行焊接。

d.A完成焊接后,水平变位机旋转180°,夹具A转出,卷帘门自动打开,人工下件,完成一个工作循环。

由于工作站配备了三轴水平翻转变位机,机器人可以在水平变位机旋转的过程中进行焊接,并且同时配置了AB面上件夹具,机器人在一侧焊接的过程中,另一侧上件位可以进行人员上件操作,保证机器人最大的利用时间,提高了焊接效率,所以可以适用于高节拍要求的弧焊工艺。并且带动2套AB面夹具的垂直翻转变位机可以对夹具进行翻转,这样机器人可以对产品正反2面进行焊接,2台机器人可以同时操作,双机双位大大拓展了焊接操作位置空间,基本规避了因焊接姿态不好而轨迹达不到的情况,所以只要产品尺寸在该工作站的范围内,基本均可适用。

3 协同运动控制系统

协同运动控制系统是在机器人六轴控制系统基础上拓展而成[1],机器人控制柜内集成了外部轴联动伺服电机配套的伺服放大器、整流器以及控制外部轴运动的通讯基板,不需要配备额外的供电装置,直接由机器人内部供电驱动,此工作站使用了3个外部轴,即1套水平翻转变位机和2套垂直翻转变位机,3个外部轴配备了合适的联动伺服电机硬件。通过专用线缆连接3个外部轴的联动伺服电机,实现控制外部轴联动伺服电机转动,从而达到2台机器人本体12个轴与外部轴协同运动,共计实现15个轴联动。通过机器人编程,此工作站具备对2台6六轴工业机器人本体与第13、14、15共3个外部轴联动控制能力,15个轴协同运动同时由协同运动控制系统控制,运动轨迹实现了联合操作,在扩大了机器人焊接空间的同时,也大大提高了工作站工作效率。

通过机器人示教编程,可以实现协同运动控制系统对2台机器人本体12个轴和外部轴第13、第14、第15共3个轴运动控制。这样机器人本体和变位机之间可以根据实际工作需求设置多种运动组合形式。

a.机器人本体6个轴与水平翻转变位机和垂直翻转变位机同时运动;

b.机器人本体6个轴与水平翻转变位机同时运动;

c.机器人本体6个轴与垂直翻转变位机同时运动;

d.机器人本体6个轴单独运动;

e.水平翻转变位机单独运动;

f.垂直翻转变位机单独运动。

相比于PLC控制变位机运动,通过协同运动控制系统控制变位机与机器人本体12个轴能够协同运动,机器人示教器即可进行编程控制,避免机器人本体6轴与外部轴由于PLC编程程序出错而发生干涉,安全便捷。

4 焊接质量追溯系统

弧焊相比于其它焊接工艺更为复杂多变,所以弧焊的焊接参数(电流、电压、时间)的非预期变化对焊缝质量影响非常大。目前汽车行业零部件的弧焊焊缝质量监控往往采用抽检局部焊缝的质量,一旦发现质量问题,可能会批量报废零件,该弧焊工作站通过使用质量追溯系统,能够实现焊缝质量智能监控,系统能够通过零件上的追溯码查询到此零件上所有焊缝的工艺参数记录,这样能精准追溯到历史焊接时生产批次以及焊接机器人信息,有力保障了零件批量焊缝质量,为后续零件产品焊缝质量评估提供了准确的数据库。

4.1 追溯系统构成

该追溯系统以机器人焊接生产线为硬件基础,由PLC进行数据采集,服务器(或工控机)和数据库负责生产线各工位的数据实时显示、存储、历史查询。硬件部分包括扫码枪、打印机、服务器(或工控机)以及流量计组成,再通过软件与PLC进行通讯连接以及数据库数据存储。图7为系统框架图。

4.2 追溯系统功能

该追溯系统具备生产线工位信息配置、焊接参数实时显示以及焊接工艺参数查询和物料查询功能。通过生产线配置模块,可以设置系统名称,生产线信息,各工作站工位名称以及各工作站焊机名,PLC类型,可以自动建立数据库里所有的数据表,自动建立与PLC通讯的各点位名。在焊接工艺参数查询界面,在画面上方可以输入钢印码或追溯码,也可以输入生产时间段,对焊接工艺参数进行查询。通过左侧选择框,可以切换不同工位符合查询条件历史数据,并以图形和列表的形式显示出来。所有查询结果可以生成表格,方便管理。图8为焊接工艺参数查询画面。

5 弧焊视觉引导系统

在汽车工业弧焊批量生产过程中,由于产品单件本身板材的剪切误差、多个单件拼合而成的总成累积误差、工件工装误差以及机器人定位精度的综合影响,机器人弧焊的焊接质量或多或少会受到些影响,视觉引导系统的引入很好地解决了这一问题,图9为弧焊视觉引导集成效果图,激光视觉是一种基于光学三角测量原理的视觉传感技术[2]。在弧焊机器人弧焊的过程中,用视觉传感器采集工件焊缝的原始图像,图像经过计算机分析处理,并提取所需信息,实时监控被测目标对象,通过比对被测目标与理论目标坐标的差异,经过信息转换传递给机器人,机器人会实时调整焊接参数和焊接轨迹,实现对焊接过程精准控制和焊缝轨迹跟踪。由于弧焊的特殊工况,在焊接机器人工作时会产生高亮度弧光,造成采集的焊缝图像不清晰,影响焊缝质量,这时需要借助额外光源或者增加滤光片来帮助相机采集目标图像,滤光片一般是在玻璃片中加入某些特定的颜色,它的作用主要是使相机镜头过滤掉一些额外波段光,让镜头只通过所需波段光,从而能够有效地过滤掉干扰弧光和自然光。视觉传感器以其不与工件直接接触、动态性能好、获取信息丰富的优点,被广泛地应用在焊接领域,在弧焊视觉引导应用上,可以用于焊缝识别、焊接位置引导、焊缝实时跟踪以及焊接熔池质量控制。

6 结束语

双机双位弧焊机器人结合三轴变位机的协同运动应用提高了弧焊机器人效率及柔性,拓展了机器人弧焊的空间范围。通过引入焊接质量追溯系统实现分段焊缝数据存储以及精准追溯,而弧焊视觉引导系统可以满足焊缝实时追踪及轨迹误差补偿,有力地保障了焊缝质量,这种弧焊工作站系统模式可以推广至批量生产中,能够避免大规模不良产品召回,为企业带来良好的经济效益。

参考文献:

[1] 张翼风.多轴协同运动机器人焊接工作站设计[D].洛阳:河南科技大学,2019.

[2] 陈志翔. DIGI-LAS激光焊接头在汽车及航空航天部件焊接中的应用[J] .焊接杂志,2009(5):30-35.