半空心自冲铆成形性影响因素研究

高勇 黄俊

摘要:阐述了机械连接技术在汽车白车身制造中的应用趋势,半空心自冲铆技术作为钢铝连接中最为广泛应用的技术,其过程工艺参数对白车身连接强度的影响至关重要。阐述了半空心自冲铆工艺和质量控制方法以及汽车量产过程中白车身半空心自冲铆常见的2种质量缺陷,分析了铆钉高度不足及封闭端破裂问题的影响因素,通过对铆接设备进行调试和铆接工艺参数优化,解决了铆钉高度超差和封闭端破裂质量缺陷,为白车身制造过程中质量问题的解决提供了解决思路和方向。

关键词:钢铝连接 半空心自冲铆 成形质量控制

中图分类号:TG4 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220075

Abstract: This paper elaborated the application trend of mechanical connection technology in automotive Body In White (BIW) manufacturing. Semi-hollow and self-piercing riveting technology as the most widely applied technology of steel aluminum connecting, its process technology parameters are crucial to BIW connection strength. This paper elaborated the semi-hollow and self-piercing riveting process and quality control method as well as 2 common quality defects of semi-hollow self-piercing rivet of BIW in mass production of automobile, analyzed the influencing factors of lack of height and rupture of closed end of rivet. By commissioning of riveting equipment and optimization of riveting process parameters, the above defects were solved, providing solution and direction to solve quality issues in BIW manufacturing.

Key words: Steel aluminum connecting, Self-piercing riveting, Forming quality control

1 前言

在汽車制造行业中,白车身的连接强度将直接影响汽车安全性,这也是汽车用户最为关注的性能之一,尤其是汽车碰撞标准逐渐严格化和精细化,对车身强度提出了更高的要求。采用压铸铝件和冲压铝件的白车身结构件和机器人自动化涂胶技术与机械连接技术的复合连接形式,通过实现钢-铝混合连接的方式打造高强度、轻量化白车身,已经成为汽车制造行业的发展趋势[1-3]。

目前,白车身板材钢-铝和铝-铝连接中主要采用的机械连接技术,包括半空心自冲铆、压铆、射钉铆、流钻螺钉、拉铆[4]。在实际应用过程中,由于白车身压铸铝件的使用比例不断提高,其厚度高、体积大的特点使得半空心自冲铆技术是使用最多的一项机械连接技术。

2 半空心自冲铆工艺

半空心自冲铆接是一种用于连接2种或2种以上金属板材的冷连接技术。特制铆钉在撞针推动下穿透铆钉端板材之后,在铆模的作用下铆钉尾部的中空结构扩张刺入铆模端板材,产生咬边效果从而形成牢固的铆接点[5-6]。

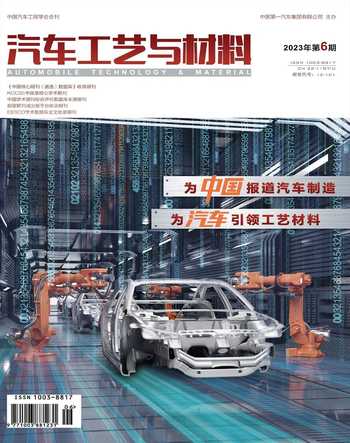

通常铆接过程分为4步。

a. 枪体向下运行,枪鼻套筒将板材预压固定在铆模上;

b. 撞针推动铆钉插入板材,铆接开始;

c. 铆钉在撞针推动下穿透铆钉端板材,并在铆模作用下开始扩张,刺入铆模端板材形成咬合结构,铆点形成;

d. 撞针和枪鼻套筒反向运动,铆接完成[3],如图1所示。

在白车身设计开发阶段,针对车身不同位置承力需求设计了不同特性的钢板和铝板。其中钢板主要使用热成形超高强度钢(分为铝硅涂层和锌涂层)、超高强度钢、高强度钢和低碳钢。前3种板材常作为车身结构件,低碳钢主要用于车身外观覆盖件。铝板主要使用压铸铝,挤出铝和冲压铝。在奔驰C级车型白车身中,半空心自冲铆技术主要用于高强度钢-压铸铝和压铸铝-冲压铝连接方式。

产品研发工程师根据不同的板材组合,将板厚、材质和强度特性进行分析模拟,并通过不同类型的铆钉和凹模组合铆接试验,优选出白车身特定区域的最佳铆接组合,并合理布局后投入到实际生产过程中,如图2所示即为压铸铝件与高强度钢板零件通过半空心自冲铆钉实现板材连接。

3 量产过程铆点质量控制

目前国内汽车行业的半空心自冲铆主要使用英国Henrob和德国TOX品牌铆枪,分别主要通过控制铆接速度和铆接压力参数对铆接过程进行控制。新车型开始批量生产后,除了前期验证最佳匹配的铆钉和凹模因素以外,实际生产过程中还要考虑板材间隙、板材特性和铆枪状态(垂直性、同轴度和凹模贴合位置)因素对铆接质量的影响。量产后的质量控制主要通过非破坏性检具检测铆钉高度和破坏性检测整个界面咬合状态来判定铆接点质量是否合格,其中铆钉高度H、铆钉刺入底层板材深度Dxy和封闭端残留厚度T为3个最重要的检测指标。铆接点截面如图3所示。

铆钉高度过高和封闭端破裂是最常出现的缺陷。铆钉高度过高即铆钉刺入深度不足直接影响铆钉与底层板材的咬合深度。封闭端破裂包括铆钉刺穿底层板和封闭端破裂或龟裂。封闭端破裂的质量风险很高,其直接影响白车身铆点的连接强度,同时还存在很高的腐蚀风险。典型缺陷及其截面结构如图4和图5所示。

4 铆钉高度不足影响因素分析

量产过程中,铆钉高度不足的缺陷通常受铆接参数、凹模贴合性、板材缝隙3个方面的影响。

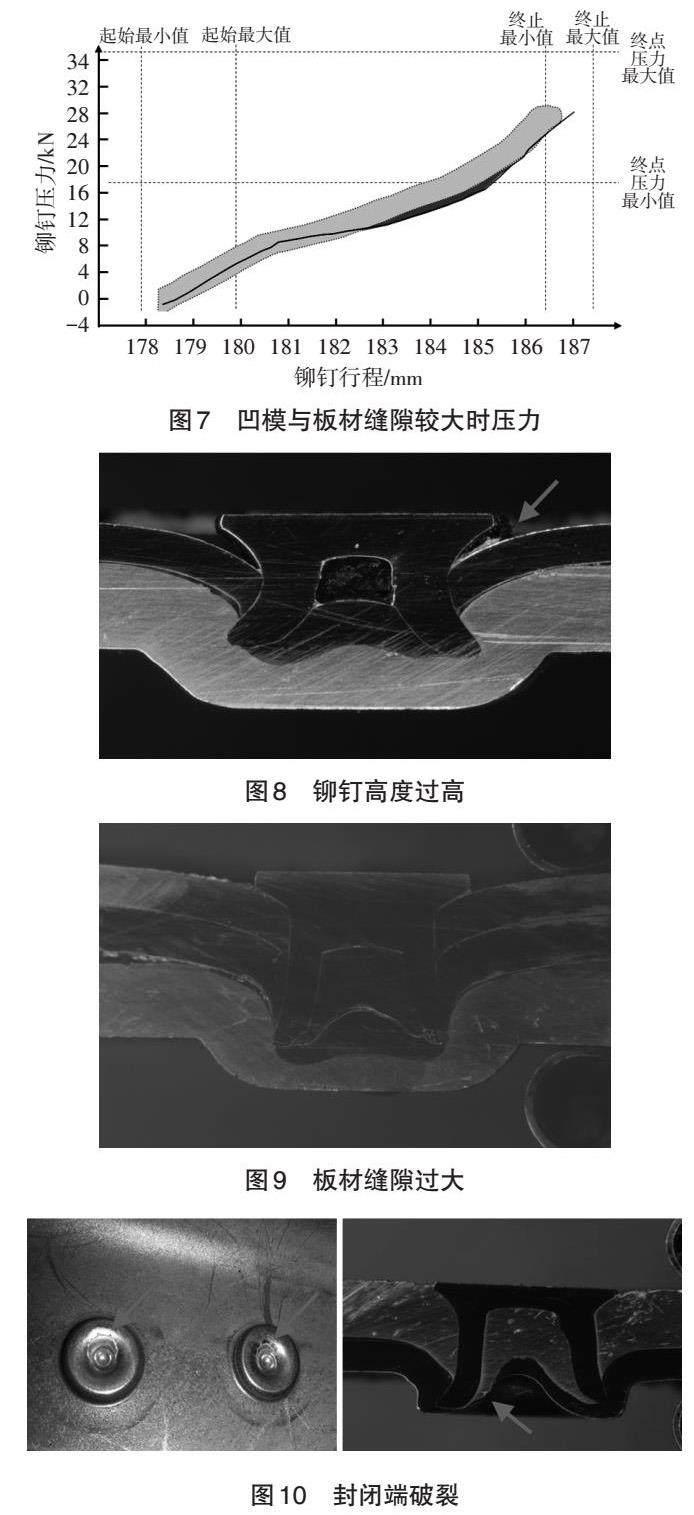

铆接参数的影响:汽车行业已经大量使用的铆接设备主要通过控制铆接速度(或压力)来控制铆钉高度。伺服电机推动铆钉以一定的速度刺入板材后,随着铆钉的速度逐渐降低,铆钉受到的阻力将达到峰值。此时铆接的速度(或压力)就和铆钉刺入板材的深度直接相关。在一定范围内,铆接速度大则铆钉深度深,铆接速度小则铆钉深度浅,即铆钉高度不足。图6为常见铆接过程铆钉行程和铆钉压力的关系,其铆接速度为200 mm/s。

对于本文中所使用的设备,经大量试验显示在一定范围内,速度与铆钉高度呈-100倍关系,即速度提升10 mm/s,铆钉高度将下降0.1 mm。

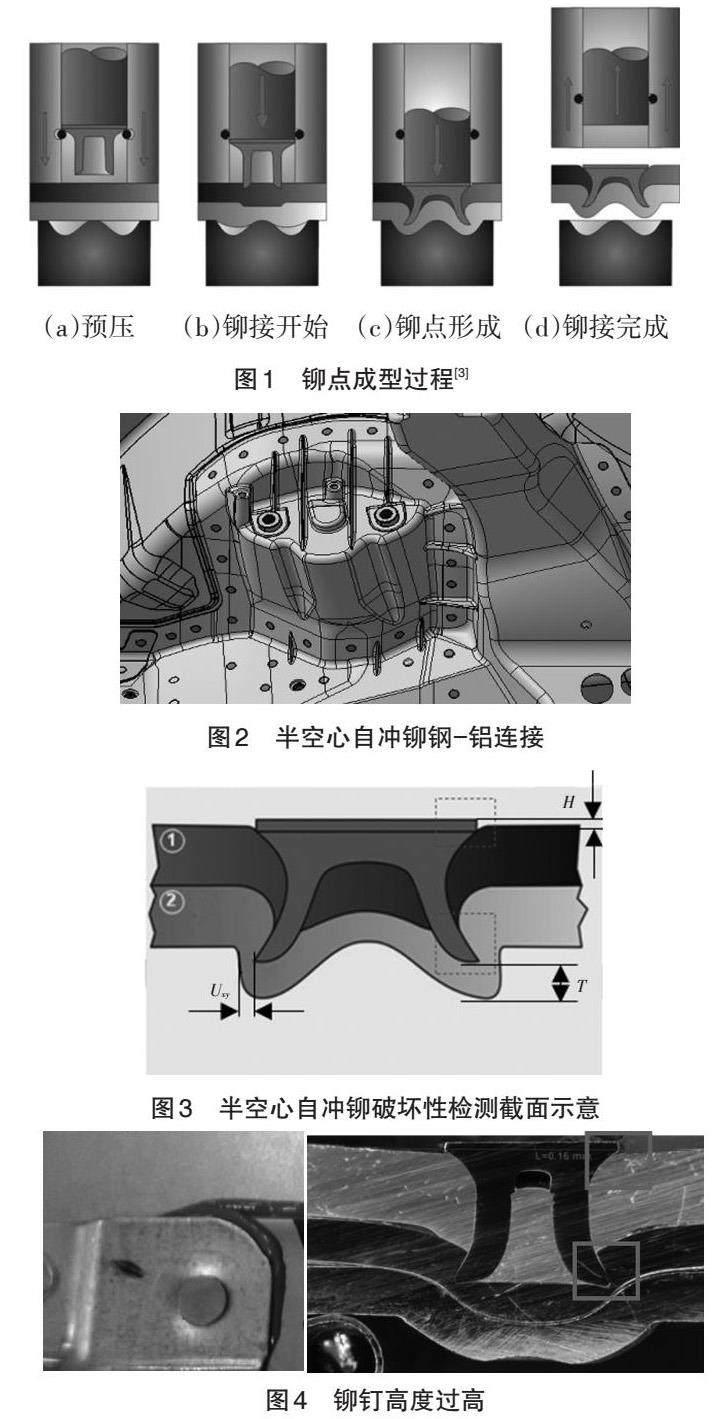

凹模贴合性:铆枪凹模与板材的贴合性是指凹模与凹模端板材的间隙情况,当凹模与板材缝隙较大时,成形阶段的压力偏低,铆钉刺入深度不足,直接体现在铆钉高度过高。其常见压力曲线及缺陷如图7和图8所示。对于此类缺陷,通常需要定期检查凹模的贴合性情况,测量板材与凹模的缝隙,本文中凹模与板材缝隙控制在小于0.1 mm,并且保证凹模与板材垂直的情况下,可有效消除铆钉高度过高的缺陷。

板材缝隙过大:板材缝隙过大会导致铆钉在成形阶段压力卸载,铆接截面板材贴合不密实,该缺陷不仅体现铆钉高度过高,同时也体现在铆钉底部水平方向咬合不足。此类缺陷对铆点强度有不利影响,其常见缺陷类型如图9所示。

5 封闭端破裂影响因素分析

当铆接参数设置正确并且铆钉高度正常的情况下,封闭端破裂的缺陷主要受铆接过程同轴度和底层板物理特性的影响。

此类缺陷在量产过程中需要及时发现,否则存在较大的腐蚀风险。图10为封闭端破裂缺陷,从实际铆点状态可直视可见破裂,其截面图中同样可以看出封闭端板材已经断裂,铆钉处于倾斜状态。

同轴度检测:本文采用了试片进行分析验证,首先在板材表面做好“+”字标记,铆接1个铆钉。然后,旋转试片90°在相邻位置铆接第2个铆钉。其截面图如图11所示。

对比2个铆钉截面图分析发现凹模和铆钉在某一方向偏差0.22 mm。对凹模基座进行调整可有效解决凹模与铆钉不对中的情况,在进行调整后,解决了封闭端破裂问题。

底层板材特性:当底层板材为铝件并发生封闭端破裂时,缺陷与铝件厚度和物理性能有较高的相关性,本文中所分析的缺陷类型如图12所示。封闭端可以肉眼看到龟裂或者裂纹,截面图中可以看到铆钉及材料已經触及底部。

对比分析缺陷批次A和正常批次B板材厚度,其测量结果及测量位置分别如表1和图13所示。批次A板材厚度处于公差下限,与批次B板材厚度存在0.4 mm差异。

对板材弯曲性能和抗拉及屈服强度进行测试。根据相应企业标准,该零件弯曲角度α必须>60°。批次A和批次B弯曲角度见表2和表3,取样测量点见图14。

通过以上弯曲性能的测试发现批次A和批次B板材抗拉强度和屈服强度均达到标准(Rm≥180 MPa,Rp0.2≥120 MPa),并且测量数值较为接近。但是批次A板材在弯曲63.5°时板材出现了裂纹,相较于批次B板材材质偏硬而脆。后续通过反馈供应商进行优化板材性能使得问题得到解决。

6 结束语

半空心自冲铆技术随着白车身轻量化发展大量使用,而在实际生产过程中常遇见各类质量问题,与零件、设备、工艺因素相关。本文总结了半空心自冲铆质量控制方法,并对常见质量问题的解决提供了一些思路。

参考文献:

[1] 孔淑华, 薄春光, 郝海鹏, 等. 铝件工艺技术在一汽-大众奥迪车身中的应用[J]. 电焊机, 2013, 43(2): 51-57.

[2] 冯杰. 铝件车身的质量控制[J]. 汽车工艺与材料, 2014(11): 21-31+36.

[3] 宋筠毅, 刘东阳, 张正林, 等. 铝合金在轻量化车身中的应用及连接技术[J]. 上海汽车, 2016(6): 52-56.

[4] 易明辉. 汽车制造中的铝合金连接技术研究[J]. 机电信息, 2015(36): 109-111.

[5] 万淑敏, S JACK HU, 李双义, 等. 半空心铆钉自冲铆接的工艺参数及铆接质量的判定[J]. 天津大学学报, 2007(4): 494-498.

[6] 邵兵, 白创明, 杨得寿. 压铆连接的成形原理及应用[J]. 机械研究与应用, 2004(3): 38-39.