基于MTM的汽车焊装生产线人员优化

陈志毅 吕长亮 郭玉芹 王佳新 范增奇

摘要:采用传统的人员节拍计算方法通常只能粗略计算工时,与实际结果相差较大。阐述了方法时间测量(MTM)计算方法原理,通过MTM方法分析,准确计算焊装线体工人的工作负荷,同时阐述汽车焊装线体不同料口上件形式并分析优缺点。根据MTM计算结果,提出对焊装生产线工人数量及上件形式的优化方案,保证线体工人数量合理性,提高工厂效率。

关键词:汽车焊装线 MTM 上件料口形式 人员优化

中图分类号:U466 文献标识码:B DOI: 10.19710/J.cnki.1003-8817.20220373

Abstract: Using the traditional personnel beat calculation method usually can only calculate the approximate time, which is quite different from the actual result. This paper elaborated the principle of Methods-Time Measurement (MTM) calculation method, through the MTM analysis, accurate calculation of worders load of the welding line, at the same time introduced different kinds of feeding ports of the automobile welding line and analyzed its advantages and disadvantages. According to the calculation results of MTM, this paper proposed the optimization scheme of the worker number on the welding line and the form of feeding port to ensure the rationality of the workers number and improve the efficiency of the factory.

Key words: Automobile welding line, MTM, Feeding port form, Personnel optimization

1 前言

隨着汽车焊装生产线的逐步发展,各大主机厂对成本的控制愈发严格。并且在工业4.0智慧工厂和无人化工厂概念的推动下,减少线体工作人员,提高人员工作效率成为了各个主机厂的工作要点。相比于传统的规划方式计算,采用更科学、准确的工时方法计算线体工作人员负荷,并根据计算结果制定线体人员数量和优化方案更是大势所趋。

方法时间测量(Methods-Time Measurement,MTM)是一种在国外企业广泛应用的工时计算方法,本文将先介绍MTM的基本概念及计算方法,然后分类阐述焊装线各类料口的上件形式,并以MTM计算法为载体,阐述在汽车焊装生产线中的人员优化方案。

2 MTM基本概念

MTM是指完成某一确定工作所需要的时间取决于所应用的方法,即时间是方法的函数[1]。MTM是一种基本方法,通过把整个动作过程划分成许多个基本动作,每个基本动作赋予一个时间评价值,时间值受各种影响因素的限制,并将最后得出的时间值称为标准作业时间(Standard time)。

MTM广泛运用于各类制造业,在发展的过程中出现了各类过程模块。应用于生产型企业的MTM过程模块主要有基础系统(MTM-1)、通用分析系统(MTM-UAS)、标准数据(MTM-SD)、小批量生产测量系统(MTM-MEK)。而针对汽车行业的特性而言,广泛使用的是通用分析系统(MTM-UAS)[2]。

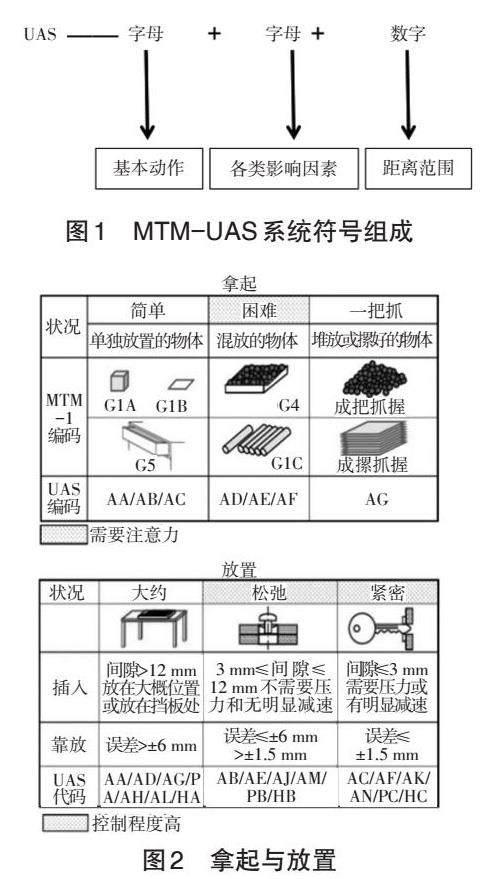

MTM-UAS代码由3部分构成(图1),第1个字母表示代表动作的基本工序,在MTM-UAS中,将此部分标准化,并分为7类,分别是拿起与放置(A)、放置(P)、辅助工具的使用(H)、操作(B)、动作循环(Z)、身体动作(K)、目控(V),下面将对这7类进行分别详细的阐述。

拿起与放置(A)定义为用手或手指移向一个或几个物体,拿住它(们),并接着把它(们)送到一个带有一定精度的地方。该动作分为2个路程,一个路程为将零件拿起,另一个路程为放置到另外的地点,图2为详细图解。

放置(P)定义为在规定的精度范围内,把一个或几个已被手指控制住的物体,放置到下一个确定的地点去,或者是把已被手或手指控制住的辅助工具放到一个额外的使用位置上去。放置只包含一个路程,可以视为拿起与放置(A)的一部分,也适用于其相应的标准和图解。

辅助工具的使用(H)定义为用手或手指拿起一个或几个辅助工具,把它(们)放到使用位置上,用完之后放下。辅助工具的使用(H)这个模块包含了对辅助工具的拿起、移动到相应位置、放下3个路程(图3),但不包含使用工具进行具体工作的时间。

操作(B)定义为用手或脚达到对调节部件的控制,并完成单一的或符合规定的调节过程。操作(B)模块只包含一个路程,该模块也只包含一个单一或复合的启动动作,如使用启动操作杆,曲柄,脚踏板,拍复位按钮(图4)。如果涉及到与接下来的动作相连,就需要考虑使用动作循环(Z)模块。

动作循环(Z)定义为用手、手指或者脚进行的周期性重复的动作流程。在此动作模块中,是否使用工具是无关紧要的,例如在焊装线体的人工工位,在使用拧紧工具拧紧多颗螺钉(图5),可以使用动作循环模块。

身体动作(K)定义为当身体轴线转动,移动或倾斜对确定的时间有影响时,就应考虑的身体动作。在焊装线料口中,从料箱到上料口往复的运动就是最基本的转身身体动作(图6)。

目控(V)定义为用眼睛来进行的检查过程,以便于作出某一判断。只有在明文规定把目控作为一项独立工作进行时才使用此模块,如图7所示。在焊装线中,人工检查工位是最典型的目控动作模块,例如在地板线的MAG焊返修检查工位、主焊线的激光焊检查工位。

MTM-UAS第2个字母表示各类影响因素,即动作达成的难易程度,这些影响因素主要包括物体质量,难以搬动程度,够取情况,放置情况和距离范围。这个字母根据这5个维度划分为不同的等级。不同动作模块所受到的影响因素也不同,在表1有限制条件的对应时间关系。

第3个数字表示移动的距离,根据移动的距离不同,分为3类,如表1所示。

在7种标准动作模块中有5种动作需要额外考虑动作范围,分别为:拿起和放置(A),放置(P),辅助工具的使用(H),操作(B),动作循环(Z)。例如:将一个料斗(≤1 kg)拿到20 cm的挡板处,就可以用AA1表示,需要增加第3位的距离范围。

具体的编码计算汇总如表2所示,将MTM-UAS代码中的3种符号按照不同操作,不同情况所用的工时分别列出。

3 使用MTM-UAS计算法的优点

3.1 MTM将人员工时标准化

MTM的符号缩写定义和判定标准在世界范围内是通用的,有利于各地区的使用及对标,减少对工作效率评价的主观判断过程,使工时标准处于同一水平,保证判定的通用化、标准化。MTM标准时值单位为TMU,1 TMU=0.036 s。根据模块化的MTM-UAS代码,使得前期规划可以更快速计算人员工时。

3.2 MTM评价标准有助于线体工艺优化

在进行MTM-UAS工时计算之前需要明确工作方法,如行走的距离、搬运的距离等。因此,在应用MTM计算法时,工程师在前期必须充分思考和分析,不断改进和优化工作方法,进而优化整个线体工艺流程。

3.3 MTM有助于规范操作者统一性

MTM-UAS工时计算标准及结果可以被作为操作者的标准工序作业指導,经过统一培训后可使所有的操作者按照标准化流程作业,有利于生产线培训工作。

4 汽车焊装线上件料口形式

在汽车焊装生产线中,线体人员工作负荷主要来源于上件料口,根据不同上件形式,上件可以分为强制节拍上件与非强制节拍上件。强制节拍上件的含义是指在每个节拍循环中,都需要工人在这个料口上件;非强制节拍上件则与之相反,可以在上件处建立存储,工人每隔一段时间来上件即可满足需求。下面分析下各种不同形式的上件优缺点。

4.1 人工上件台

人工上件台是焊装线最普遍的上件形式,广泛应用于各种汽车焊装线(图8)。

优点:适用于所有零件,易于满足机器人抓取的工艺需求。

缺点:人工上件时需要占用每个工艺节拍循环,属于强制节拍上件。对于尺寸较大零件,上件台一次只能上一个零件,对人员负荷很大,一般情况下,每个强制节拍上件口都需要安排一个工人,便于及时上件。

4.2 转台形式上件台

与常规上件台的区别是将上件台放置到旋转单元上,分为AB面夹具(图9)。

优点:和上件台一样,易于满足机器人抓取的工艺需求,同时由于夹具A面、B面两侧是完全相同的,机器人在里侧工作时,人工可以在外侧上件,不会影响生产节拍。

缺点:由于A面、B面两侧夹具完全相同,夹具的一致性要求相对苛刻,夹具调试具有一定难度。

4.3 上件抽屉/精定位料车

上件抽屉(图10),常用于小型零件,或是中型零件,这种上件工艺普遍采用双料口形式,为非强制节拍上件。精定位料车(图11)与上件抽屉类似,同样普遍采用双料口形式,区别在于抽屉在抽出后工装不脱离定位机构,而精定位料车和料口的配合可以随时将料车从料口中推出来,车型切换时较为方便。

优点:不占用生产线节拍,一般采用叠层的形式,一般每个料口可以放置较多零件,该工位的工人可以兼顾工作。

缺点:由于为叠层形式,当工人放置最底层零件时弯腰幅度会比较大,同时抽屉对零件尺寸要求比较高,尺寸过大的零件不适合使用该种形式。此外,虽然该形式属于非强制节拍上件,但依旧存在需要操作者将零件从物流器具转移到抽屉的过程。

4.4 输送链(Buffer)

上件输送链(Buffer)常用于汽车焊装线体,在上件工位主要有3种形式:水平Buffer(图12),倾斜Buffer(图13),立式回转Buffer(图14),属于非强制节拍上件。

优点:根据不同的布局可以采用不同类型Buffer,并设计对应不同上件姿态的工装托盘夹具,基本适用于所有形式的白车身零件。

缺点:相较于其它方案,Buffer托盘的回转面积占用地面面积较大。同时buffer为电机驱动,相对于其它方案成本要高出很多。

4.5 重力滑移机构

重力滑移机构(图15)是近两年在丰田公司低成本自动化中有所应用的上件形式,比较适用于白车身中的各种梁件和对称件。零件通过重力从斜坡上一个接一个地滑落,每一个零件都和后一个零件贴合,并在最后机器人抓件位设置有定位和夹紧,属于非强制节拍上件的一种,图16是重力滑移机构的现场应用。

优点:存储的零件数量非常大,能存储大约2倍于上件抽屉的零件数量,同时工人上件不需要弯腰,对操作者非常友好。与Buffer类似,但由于是通过纯物理结构实现,因此成本较低。

缺点:结构和力学计算相对复杂,现场调试难度极大,需要的调试周期较长。

4.6 基于3D机械视觉的物流器具直接抓取

基于这些年机械视觉在汽车生产线上的广泛应用,通过机械视觉的辅助,可以实现零件角度为±5°、长度为±70 mm的精度。越来越多直接从物流器具中抓取的情况出现了,通过这种形式,线体旁边不再需要上件的工人,极大的节省了线体人员数量,这也是各类焊装生产线主要研究的方向。

4.6.1 物流器具料库

图17为某合资车企叉车上件料库,叉车直接将料车放置到料口,并通过两侧双滚筒结构推入料口内部,在料口内侧到位位置设有定位销,通过和物流器具配合后,采用举升机构将器具举起,里侧机器人通过机器人视觉找正精度,实现精确抓取。图18为该料库现场应用。

优点:由于是用物流器具直接在线体料口上件,不需要额外导件工作,因此该种形式不需要线体工作人员,由物流转运人员完成即可。

缺点:物流器具精度较低,采用该种形式的上件方式需要配备视觉系统辅助抓件,对线体工艺节拍有一定要求。此外,该料口适用于中型以上零件,太小零件不适合该种方式。

4.6.2 无序抓取

无序抓取是在传统3D视觉基础上,更进一步的视觉抓取技术。传统料箱中,零件是按照既定顺序摆放,即有序摆放。而在无序凌乱的料箱中,需要通过机器人视觉技术,计算料箱中可以抓取的零件位置以及抓取顺序进而准确抓取。该工艺近些年在焊装线上逐渐应用,对零件类型要求种类非常苛刻,并非所有的零件都适合无序抓取。图19为某合资车企侧围内板零件的无序抓取抓手设计,机器人通過磁力吸盘和3D视觉计算将零件从料箱中取出,视觉系统摄像头采用龙门架形式放置在料箱上固定端,每次抓取前对零件进行拍照(图20)。

优点:可以最大程度减少线体工作人员。

缺点:对零件外型及在器具中的放置形式要求极高,并非所有零件都能实现无序抓取,需要根据不同情况具体分析。零件外型规整,尺寸相对较小的零件,比较容易实现。

5 MTM-UAS在汽车焊装线体上的应用

汽车焊装生产线中,MTM-UAS可用来计算线体料口上件人员的工时,并根据节拍计算出该人员的实际劳动负荷。根据劳动负荷及工艺布局,制定工艺优化方案及线体减人方案,下面将围绕几种基于MTM计算结果的方案及案例进行详细阐述。

5.1 强制节拍上件口改造成非强制节拍上件

将强制节拍上件口改为非强制节拍上件是生产线人员优化最常见的手段,通过一次性上多个零件,实现由“一人一口”改为“一人多口”。

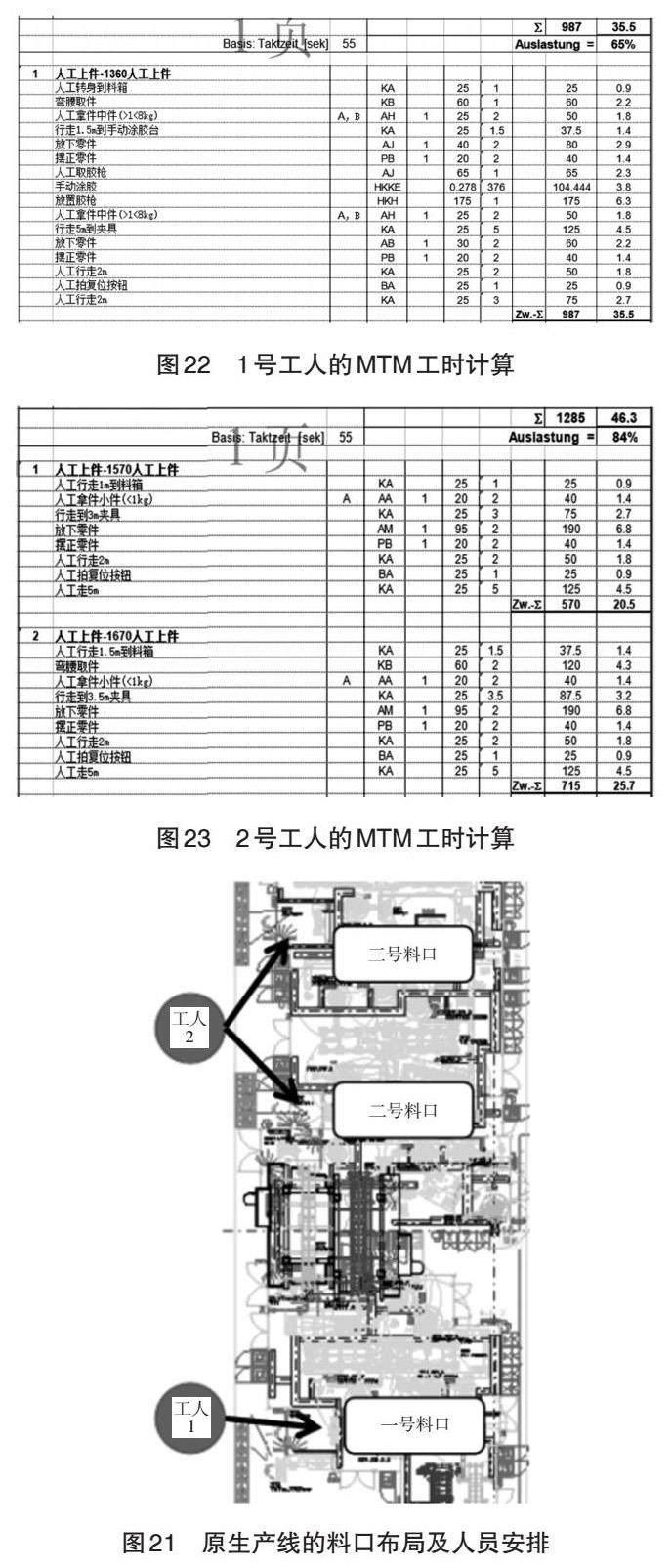

以某合资车企节拍为55 JPH前地板自动线为例,原线体方案中,图21中3个上件料口由2个工人完成:第1个工人负责完成1号料口的手动涂胶上件工作;第2个工人负责完成2号料口和3号料口的纯上件工作。由于3个料口都是强制节拍上件的上件台,限制了线体工人数量。图22、图23为这2个工人的劳动负荷MTM计算。

经过对这2个工人的MTM计算分析(图22、图23)可以看出,由于3个料口都采用强制节拍上件,第2个工人的工作负荷高,第1个工人的负荷虽有余量,但由于该工位形成了一个孤岛,也无法法分担其它工位负荷,工艺设置并不合理。

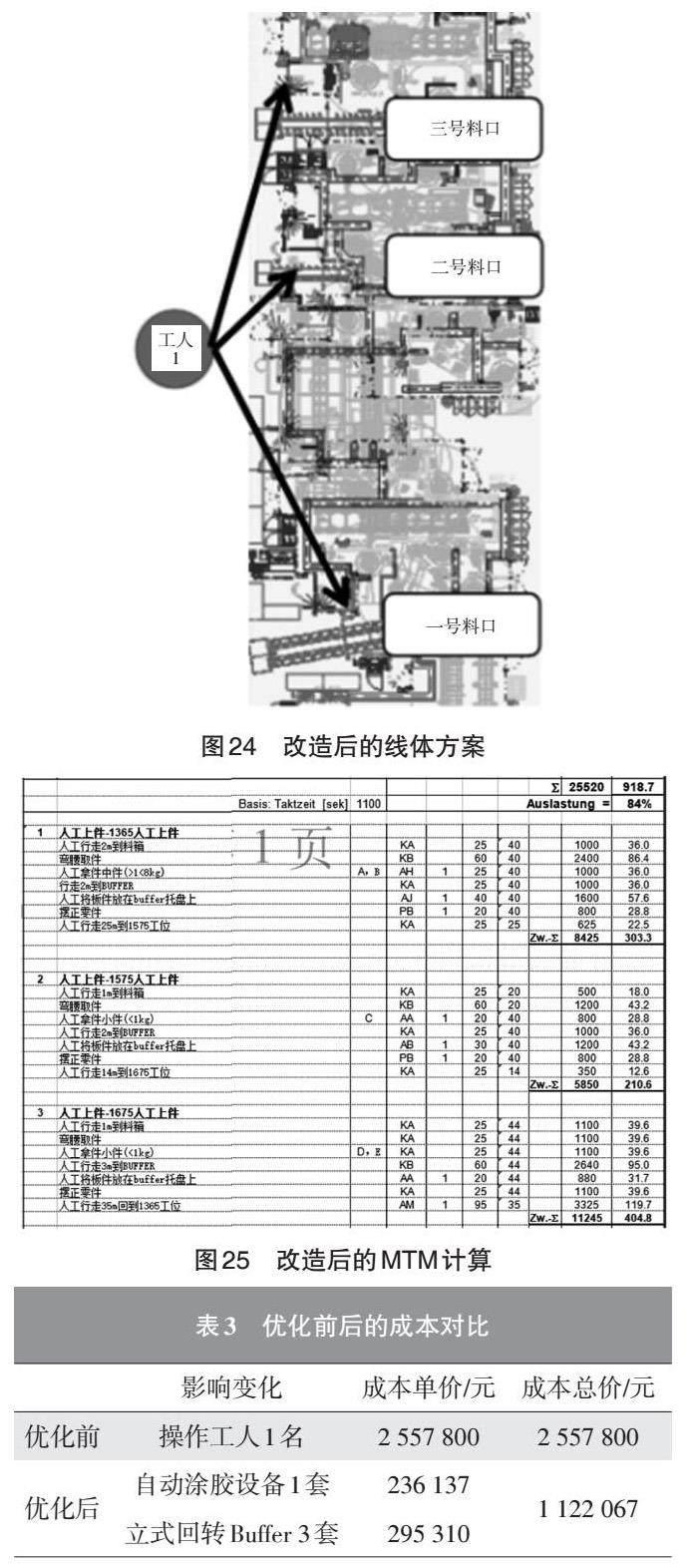

最佳的的解决方案就是将现有的3个料口均改成非强制节拍料口,同时根据MTM计算结果分析,第1个工人的工作量中,手动涂胶的工作量占用了14 s,约占工作量的40%,那么改进方案就随之而出:

a.通过将3个上件口改为立式回转Buffer上件,由强制节拍上件改为非强制节拍上件。

b.通过将手动涂胶改为自动涂胶,降低工人负荷。

从工人来讲,通过改造后可以实现将2名工人合并成1名工人。改造后的方案和MTM计算如图24和图25所示,经计算,工人工作负荷为84%,经过现场模拟,可以满足一个线体工人工作的实际要求,为线体节省了1名工人。

从物流方案上来讲,由于料口的位置未发生变化,对物流输送没有过多的影响。

从设备及人工成本上来讲,优化后增加了3套立式回转Buffer设备,一套自动涂胶设备。车间上件人员工时费用为85.26 元/h,以目前热销车型每天10 h+10 h的生产工时,每年生产250天,生产6年(单车型生产周期)计算,工时费用为255.7 8万元,表3为优化前后成本对比。可以看到,增加一名车间操作工人的成本远远大于线体增加的设备成本。

此处线体通过合理增加设备,减少了一名线体工人,同时降低了成本,提高了人员利用率。

5.2 通过将人工料口改造成物流器具料口

减少生产线人员的第2种思路是通过将部分人工上件料口改为物流器具的料库。通过物流人员直接将物流器具送入料口,线体机器人辅以视觉系统抓件,省去了线体人员从物流器具将零件转移到上件台的过程,直接实现线体人员数量的优化。

以某合资车企节拍为55 JPH后地板面板自动线为例,原线体方案中,图26中2个上件工位均为强制节拍上件,每个料口各需要一个工人。虽然都是单纯的上件工艺,由于后地板面板的零件质量较大,上件数量较多,因此需要的上件时间较长。这导致2个料口的工作没办法合并成一个工人完成,而单独设置操作人员的劳动负荷又很低,工艺设置不合理,图27、图28是2名工人的MTM计算结果。

通过对零件的分析,后地板锅盖的零件非常适合通过物流器具直接输送,然后通过增加视觉系统辅助,由物流人员直接上到料库。由此,通过将2号料口改成物流器具料库,可以直接减少一名线体工人。同时,由于物流器具料库需要的调试周期相对较长,该线体依旧保留原来的2号临时上件口,可用于调试期间内的临时生产,如图29。

从线体人员上来讲,通过改造后可以将原线体2名操作工人的工作量优化成一名操作工人的工作量,为线体减少了一个常驻上件人员。

从物流方案上来讲,此处物流输送和改造前产生了一些变化。改造前物流人员只需要将器具通过叉车输送到线边即可;但改造后需要将后地板锅盖的物流器具直接送入物流器具料口,如下图30。

从成本上来讲,改造增加了一套物流器具料库,20套物流器具,却直接减少了一个线体上件工人,成本对比如表4,对线体工艺方案是极大的优化。

6 结束语

随着以及机械视觉,各种自动化传输的逐步发展,汽车焊装线的人员数量优化逐渐成为各大主机厂的核心工作。通过MTM计算,可以清晰地看出人员实际劳动负荷,为规划工作提供了准确的数据基础。根据计算结果,可以分析出工艺方案优化的瓶颈点,使企业生产线规划处于正确的方向。

参考文献:

[1] 宋青璐. MTM方法及其在装配线的应用[J]. 价值工程, 2011, 30(33): 19-20.

[2] 虞鹏飞, 徐克林, 杨舟. MTM-UAS在现场改善时的方法研究[J]. 精密制造与自动化, 2018(2): 1-4+44.