大型集装箱船消防水炮系统加装技术研究

路 通 徐恩广 王家支 白志平 万东伟

(大连船舶重工集团设计研究院有限公司 大连 116000)

0 引 言

随着集装箱船迅猛发展,最大承载量的记录也被不断刷新,船舶的营运效益随之提高,但同时也带来了更多的安全问题。增加集装箱船的载重和箱数是提高集装箱船营运效率的主要途径,不过也会加大船舶运输货物的复杂性及不确定性,由此产生了更多的营运安全隐患。火灾、淹没和碰撞是船舶安全的三大威胁,船舶特殊的功能和结构特征决定了船舶火灾具有特殊性。我国每年的海难事故中,约10%因船舶火灾所造成[1-2]。近年来,多起集装箱船火灾事故造成了重大财产损失,尤其是发生在主甲板以上区域的火情。由于缺乏有效的灭火措施,火势往往难以得到快速有效控制,火灾的蔓延会进一步导致更大的安全风险。随着集装箱船载重和箱数的不断加大,甲板以上区域的消防问题更是日益凸显。

本文以1 艘19 000 标准箱集装箱船为研究对象,针对其原有设计,分析了当前消防能力的缺陷,在确保能够实现预期功能的前提下,以改动小、成本低为目标,设计了1 种顶部消防加装方案,并通过三维建模及流体仿真计算,验证了改装方案的可行性,为顺利开展消防改装提供了有力保障。

1 消防安全分析

1.1 集装箱船火灾特征

通常情况下,营运过程中的船舶整体可视为1 个相对独立的流动场所。船体漂浮位置距离海岸和其他船舶较远,在发生火灾的情况下,难以得到快速及时的外界救援。集装箱船火情的引发及蔓延主要受以下因素影响。

1.1.1 集装箱的排布设计

为尽可能提高空间的使用效率,在集装箱的布局设计中,最大限度地压缩了集装箱的间距,甲板上的集装箱基本以层层堆放的形式密集布置,行列之间的间距很小。集装箱本体为金属材质,通常没有特殊的隔热材料,当箱内发生火情时,热量很容易传播到相邻箱体,进而导致火情蔓延,引发大面积火灾。同时,在紧急灭火的情况下,布置密集的集装箱影响了通行空间,进而对水龙带的布置或其他便携灭火设备的搬运造成一定阻碍,延误了初始火情的最佳灭火时机,进一步加大了火情的控制 难度。[2-3]

1.1.2 集装箱内的货物属性

大型集装箱船的载重和配备箱数庞大且对应的载货种类繁多,集装箱内的货物属性复杂,其中不可避免会包括多种危险品货物。对于易燃、易爆的危险品货物(如活性炭、人工塑料草皮、化纤类服装及酒精棉等)。若船舶承运的货物中出现危险品漏报、误报或瞒报的情况,会导致不能准确掌握各个集装箱的货物属性。此外,若因货物属性未被留意而使对应集装箱未按照相关安全排布规则布置,甚至被错误放置在甲板区域顶部,当船舶航行至赤道航线附近海域时,在强烈光线的持续照射下,集装箱表面会因不断吸收热量而导致箱内温度升高,进而引发火灾的可能性。[3-4]

1.1.3 消防设备及措施短缺

为尽可能提升集装箱船的运载量,通常会充分利用甲板上的有效空间,由此导致集装箱船甲板上空间内货物堆积较高(集装箱堆码高度可达10 层左右)、甲板剩余空间较少。船只如果未在艏楼和艉楼顶部设置专用的消防水炮,当上层集装箱货物发生火情时,普通的消防水枪难以对货物顶部的火势形成有效控制。同时,甲板上狭小的通行空间和阔长的甲板区域也不利于快速送达并布置移动消防水炮或移动水雾枪,进而影响船舶的灭火效率,加大了火势的蔓延风险和控制难度。[5-6]

1.2 目标船舶消防能力分析

目标船为19 000 标准箱的大型集装箱船,集装箱排布设计密集、机舱空间内设备布置紧凑,整体船体空间利用率较高。根据其原有设计图纸分析,目标船舶当前的消防措施主要包括水雾喷淋灭火、二氧化碳灭火及消防阀。

其中水雾喷淋灭火系统主要针对机舱内的重要燃油设备,通过水雾喷头的节流作用将水以指定角度喷洒控制火情;二氧化碳灭火系统以二氧化碳作为灭火介质,储备在瓶组内的气体在启动时被迅速释放,当二氧化碳在空气中的浓度累积至30% ~ 35%时,即可熄灭绝大多数火情[7]。消防阀通常与附近对应的消防水龙带搭配使用,可布置在机舱内及甲板上。当发现火情时,船员人工操作将消防水带连接到消防阀上,拖动水龙带至火情处并开启消防阀,以喷射出的水流来控制火势并降温等。

水喷淋灭火和二氧化碳灭火受其布置的环境需求,大部分只适用于机舱和货舱区域内,对于甲板上的开放空间,由于二氧化碳浓度无法有效累积,难以发挥有效作用。目标船主甲板以上区域以水消防为主,消防水通过消防泵及管路泵送至消防栓。受垂直高度差及沿程损失的影响,阀门出口的流体压力低、流量小,而甲板上集装箱的堆积高度可达20 ~ 30 m,由水龙带喷射自下而上的水流灭火效果较差,难以覆盖集装箱的最顶层。顶端集装箱火势一旦引发,将很难得到有效控制,因此甲板以上区域是目标船舶的重大消防缺陷。

近年来,大型集装箱船甲板上集装箱发生火灾的情况较多,在航运界引起了广泛关注。为确保船只安全运行、控制船舶营运风险,目标船的船东希望在原有基础上增加新的消防系统,进一步完善和提升船只的消防能力,增强船舶整体可靠性。基于当前目标船的消防能力分析结果,在船体高处增加消防水炮是有效的改装方案之一。对于改装船只,新增消防水炮的改装成本可控,对原有消防系统管系的连通及控制的改造体量相对较小,且可避免对主船体大量改动,是提高船舶消防能力的优先方案[8]。

2 加装消防方案设计

2.1 设计目标

加装消防方案需确保船舶现有营运效益不受影响,保持原有集装箱的密集排列布局,尽可能减少对原有管路系统和船体结构的修改与调整,在确保能够实现预期消防功能的基础上,最大限度地控制改装成本。

对于甲板以上区域的消防缺陷,可通过在船体高点加装提供高压灭火介质的消防水炮,以形成自上而下的有效灭火途径。根据目标船的船体结构特点,可在烟囱区域(艉楼)和生活区域(艏楼)顶端分别加装面向艏艉2 个方向的消防水炮,利用水炮高压、大流量、长射程的属性和高度优势,中段区域前后水炮交叉配合,便可达到甲板上集装箱区域消防全面覆盖的效果。

根据原有设计图纸分析,艉楼后方集装箱区域纵向长度A约为71 m,由艉楼顶端面向艉部的消防水炮覆盖;艏楼和艉楼之间纵向间距B约为157 m,由艉楼顶端面向艏部、艏楼顶端面向艉部的消防水炮交叉覆盖;艏楼前方集装箱区域纵向长度C约为114 m,由艏楼顶端面向艏部的消防水炮覆盖。消防覆盖方案如图1 所示。

图1 消防覆盖方案

为加强灭火效果和增加设计冗余,每个方向上在左、右舷各设置1 个消防水炮(共4 个方向、8个消防水炮)。根据射程覆盖需求初步选用消防水炮,其参数如图2 所示。根据水炮特征曲线显示,送至艏楼和艉楼顶端消防水炮处的流体状态需满足压力不低于1.5 MPa 且流量不低于250 m3/h。

图2 水炮性能参数

2.2 消防方案

为满足加装消防系统中管路流量需求,灭火介质选用海水,利用压载泵从海水总管抽水,泵送至通道甲板高度附近;同时,根据消防水炮的压力需求,在通道甲板高度附近增设增压泵,增压泵吸口接压载泵排出支管末端,海水经过2 次增压供水至艏楼和艉楼顶端的消防水炮,通过消防水炮的喷射,实现甲板上集装箱区域消防的全面覆盖。

新增消防系统主要由4 台增压泵、8 台消防水炮、遥控蝶阀及系统管路等组成,其中增压泵、消防水炮及遥控蝶阀的启停和开闭可在驾驶室遥控,新增消防系统原理图见图3。

消防设备分为2 组,每组包括2 台增压泵(1 用1 备)、4 台消防水炮、对应蝶阀及管系,分别布置在艏楼和艉楼区域。艏楼和艉楼顶部均布置4 台消防水炮(顶部前后方各2 个,分别布置在左右两侧),水炮可360°旋转,2 组增压泵和消防水炮不同时工作。

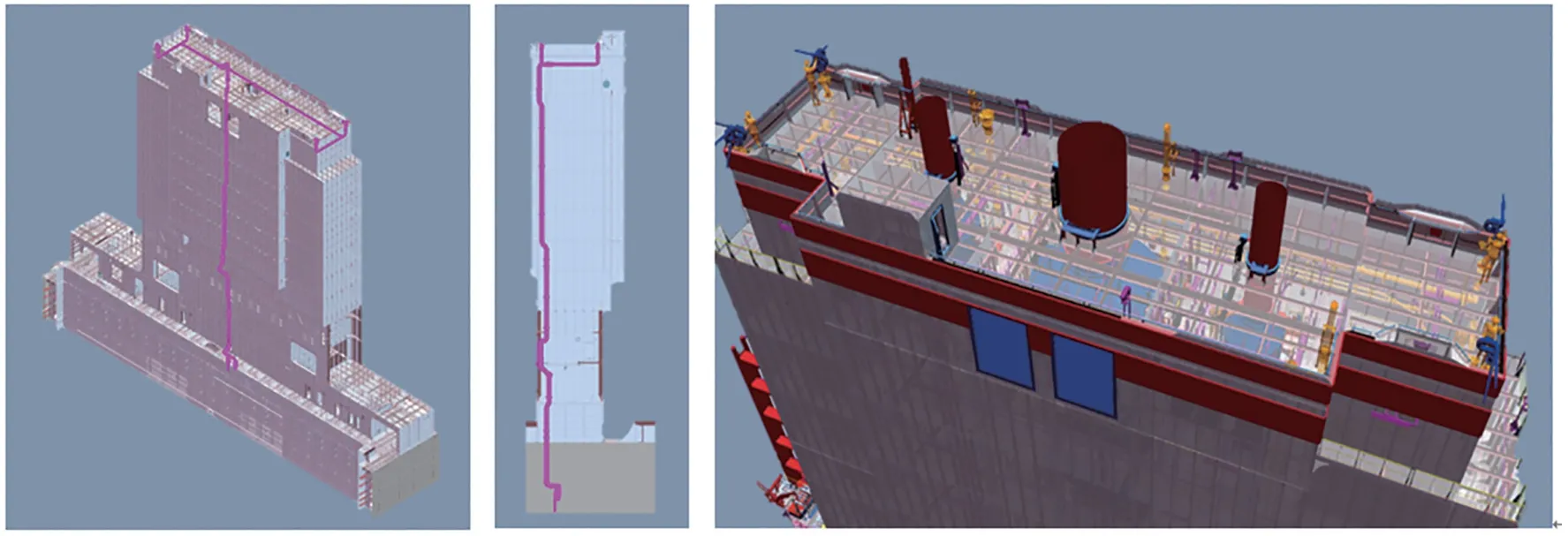

结合目标船舶的原有设计,完成加装消防系统管路模型的三维建模布置,在原有消防管路系统的基础上,于机舱内底部区域压载泵排出管新增支管用于艉楼1 组消防设备供水。供水管路上设置阀件并送至二甲板上的增压泵组,2 台增压泵1 用1 备并联布置。增压后的管路沿艉楼内壁船体结构直至艉楼烟囱顶端的4 台消防水炮;艏楼1 组消防设备自管隧内原有消防管路(肋位FR322 附近)取水,并在艏楼二甲板上附近设置增压泵组。受限于艏楼管路布置的局限性,增压泵组后的供水管路在穿出主甲板后,贴沿艏楼外壁蜿蜒向上,送至艏楼顶部的消防水炮。加装消防系统管路的三维模型走向及艏楼和艉楼顶端的4 台消防水炮布置如下页 图4 和图5 所示。

图4 艏楼区域管路及水炮布置

图5 艉楼区域管路及水炮布置

3 方案验证

为确保改装方案能够达成预期效果且实现甲板上集装箱区域消防全面覆盖的功能,在正式下发制作与安装等图纸前,需事先完成加装系统的可行性分析,为改装项目的顺利交付提供有力保障。

压载泵位于机舱内底部区域,自机舱至艏楼纵向水平距离约160 m,且消防水炮位置较高,距离舱底压载泵高差约60 m,管路走向布置复杂。整个泵送过程中,管路内流体的能量损失很难准确预估,常规设计经验难以断定其可行性。为确保加装的消防水炮能够实现预期设计目标,结合加装修改后的消防系统原理和三维模型建立AFT Fathom 消防系统仿真模型(如下页图6 所示),利用AFT Fathom 软件流体仿真计算进行方案验证。

图6 AFT Fathom 仿真模型

AFT Fathom 流体计算软件采用修正后的牛顿-拉夫森矩阵迭代方法,可模拟仿真多种工况下的管道流体状态,对于稳态分析,其沿程阻力和节点间的压力变化可通过以下方程描述[9-10]:

式中:λ为沿程阻力系数;l为管路长度,m;d为管路直径,m;v为流速,m/s;g为重力加速度, m/s2;P1、P2为前后2 点压强,Pa;ρ为流体密度,kg/m3;v1、v2为 对 应 流速,m/s;h1、h2为2 点所处的高度,m。

流体仿真计算中,对于泵的工作特性曲线可通过非线性拟合和取样插值进行表达,但计算结果显示,模型中压载泵特性曲线的拟合效果较差,平均误差较大。为确保仿真计算的准确性,对于压载泵和增压泵的工作特性选用密集取样插值的形式描述,其中压载泵取样数据66 组,增压泵取样数据92 组,如下页图7 所示。

图7 压载泵、增泵插值取样点

吸口(海水总管)压力、三通、异径、弯头及部分阀件等部件的参数根据实际布置确定,其他特殊部件则借鉴轮机设计手册的经验值,利用模型中的通用构建来表达对系统管路特性的影响。流体介质选用17.40 ℃的海水参数,密度为1.05×103kg/m3,运动黏度为1.12×10-6m2/s。

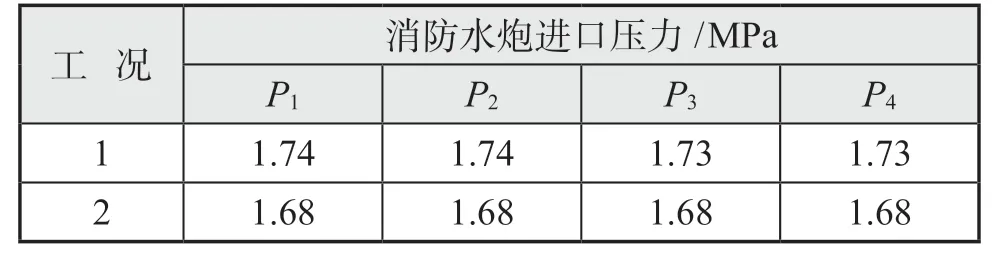

根据消防方案,2 组消防设备分别布置在艏楼和艉楼区域,2 组不同时工作,每组2台增压泵并联且1 用1 备。按照火情发生区域,将仿真计算分为2 种极限工况,分别为艉楼顶端4台消防水炮同时工作和艏楼顶端4台消防水炮同时工作,如下页 表1 所示。

表1 仿真计算工况

仿真计算中,可通过设定4 个消防水炮的进口流量,计算得出指定流量情况下整个系统管路的工作特性,获取消防水炮在该状态下的进口压力,将计算结果同消防水炮的最低压力需求对比,进而判断消防系统的可行性。

根据消防水炮性能参数,在预定设计目标下,消防水炮的流量需不低于250 m3/h。在2 种工况下的稳态分析中,将设定流量空间添加在消防水炮的进口处,计算得出该设定流量下4 台消防水炮的进口压力P1~P4,仿真计算结果如表2 所示。

表2 仿真计算结果

根据计算结果可知:艉楼4台消防水炮工作时,水炮进口压力不低于1.73 MPa;艏楼4台消防水炮工作时,由于艏艉管路布置较长,沿程损失占比增大,水炮进口压力为1.68 MPa。对于当前消防改装布置方案,2种工况下的消防系统为各水炮所提供的消防介质足够满足其工作需求,能够实现甲板上全面覆盖的消防目的(如图8所示)。

图8 消防覆盖效果

在管路实船安装后,可以通过添加节流孔板等方式进行调节,尽可能使消防水炮在最佳工作点运行。

4 结 语

集装箱船甲板上箱体堆积高度高、布置密集,常规消防栓的流量和压力难以满足实际需求。当前集装箱船箱数庞大,甲板上区域消防问题亟待解决。通过在烟囱和生活区域顶部加装消防水炮,进而对甲板上货物形成全面覆盖的设计方案是解决消防问题的有效途径之一。顶部消防系统管路长度及高差较大、布置复杂,预先采用流体仿真计算进行可行性分析是方案实施的必要前提。此外,集装箱船也需严格把控货物类型的申报管理工作,杜绝危险货物瞒报,合理布置危险品集装箱船的放置位置,尽可能降低火灾风险及火情蔓延速度。