基于负压的移动机器人系统研究与设计

周豪 王龙 刘杰 胡宇阁 段文轩

摘 要:本文主要设计基于负压的移动机器人系统,该系统由 STC32G12K128微控制器为核心控制单元,通过8个电磁传感器采集电磁导线的信号以识别路径,使用带方向编码器检测车轮的实时速度,实现了对移动机器人运动速度和运动方向的闭环控制,并且使用霍尔传感器检测斑马线位置以实现入库。结合物理模型对行车最优路径进行规划,利用PID控制算法调节双电机输出,达到对转向、速度和差速的控制。

关键词:负压;最优路径;PID控制

一、负压移动机器人系统总体结构设计

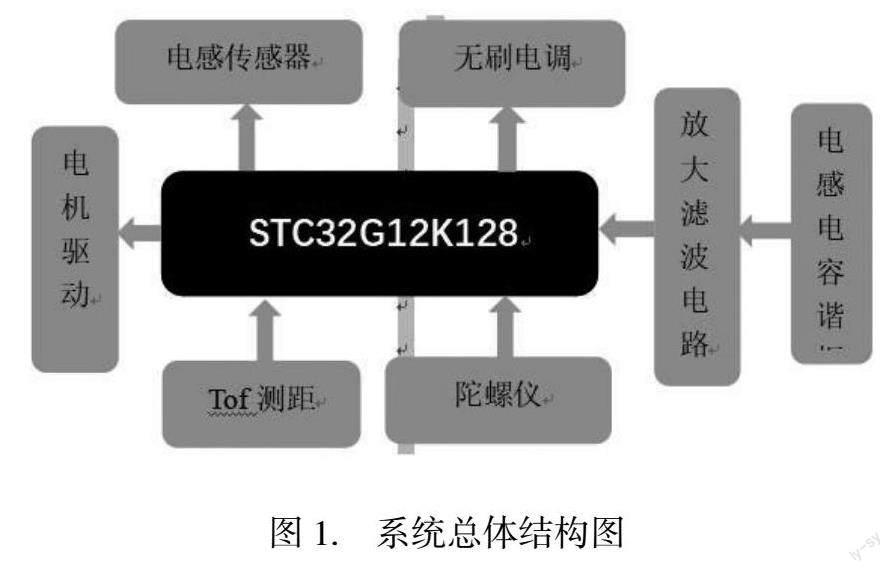

该系统以STC32单片机作为核心控制器,在IAR开发环境中进行软件开发。通过电感采集电磁信息,经过整流检波后传入STC32微控制器,进行进一步处理获得主要的路径信息;通过编码器来检测车速,并通过单片机进行正交解码进行脉冲计算获得速度和路程;转向舵机采用PD控制;驱动电机采用PI控制,通过PWM控制驱动电路调整电机的功率;而车速的目标值由默认值、运行安全方案和基于图像处理的优化策略进行综合控制;本次路径中元素繁多,为了更好得采集路径元素的信息增加传感器是必然的,选择红外模块进行测距,利用陀螺仪获取车身姿态实现出入车库,提高判断稳定性。系统总体结构如图1所示。

二、负压移动机器人系统硬件设计

(一)驱动模块设计

该系统有两个直流电机,采用MOS管组成全桥驱动来驱动直流电机,MOS管型号为TPNIR403NL,它具有集成度高、外接电路少、内阻小等特点。利用8片IR组成两个全桥驱动分别驱动两个直流电机.驱动电路如图2所示。

(二)信号隔离模块设计

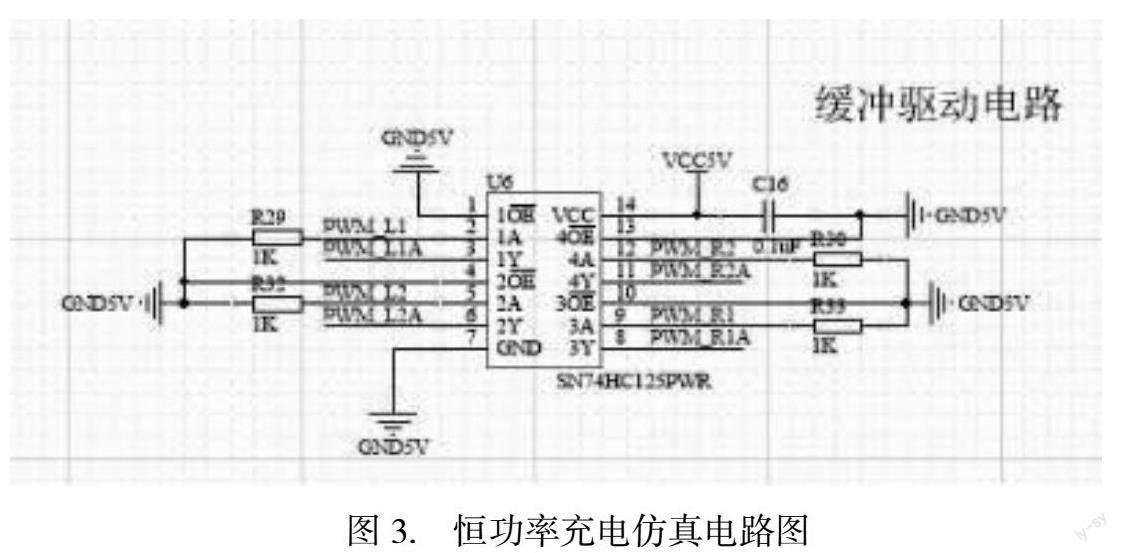

电机在频繁控速的过程中可能会产生很大的冲击电流,在电机调速设计中,为了保护单片机,防止驱动故障造成大面积硬件损坏,因此单片机到电机驱动模块的输入之间必须做好隔离措施,隔离器件包括光耦隔离器和数字隔离器等,在综合考虑了电路体积、供电、响应速度后,选用了SN74HC125pwr数字隔离器作为电机驱动信号的隔离,电路如图3所示。

(三)电路板设计

综合考虑驱动性能、重心、维修难易等因素,本文选择将电路板模块化设计,采用主控板、驱动、运放板分离的方法,另外这样单独设计驱动板也可以在驱动板上可以留出足够的布线空间来保证驱动的性能,同时,主控板、驱动板和运放板的分离极大的降低了维修的难度。

三、负压移动机器人系统软件设计

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制。PID控制器以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。PID控制器是一种线性控制器,它根据给定值与实际输出值构成控制偏差。将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,对被控对象进行控制,故称PID控制器,原理框图如图5所示。

图5 控制框图

【参考文献】

[1] 李林琛, 蔣小平,等.基于 PID 控制的移动机器人路径跟踪[J].激光杂志, 2016, 37(02): 110-112..

[2] 吴善强. 低噪声负压吸附爬壁机器人系统的研究[D].哈尔滨工业大学,2007.