基于A rduino的绿叶菜自动预分装系统设计研究

彭嘉庚 万均康 赵明宇 苗玉彬

(上海交通大学机械与动力工程学院,上海 200240)

近年来,随着产地农产品直销的趋势日益提升,绿叶菜从田间采收结束后,通常需要立刻进行分装,以期能在保证较高新鲜度的前提下尽快投入市场销售。目前,产地绿叶菜的分装工作一般由相关从业人员人工完成(例如,为了保证进入包装生产线的绿叶菜在包装后的质量尽量一致,通常在包装工位前配备工人进行手动分堆),且相关从业人员的年龄较大。以上海市为例,2017 年上海市自产自销蔬菜的产量占比为22%[1],相关从业人员的年龄普遍在60岁以上[2]。因此,亟需实现绿叶菜分装自动化,加快实现“机器换人”,以替代人工劳作。

目前,生产线自动预分装系统已在纺织、电工、塑料等工业领域得到了广泛应用。例如,尹秀云等[3]研发了一种风电叶片自动称重配重系统,采用电子称重仪实现风电叶片的预称重,可对前道叶片制造过程进行有效干预,规避了超重的不利风险;周新强等[4]对涤纶短纤维打包机预称重系统进行了分析与优化,通过调整传感器参数,提升了称重的统计效果,实现了当纤维送入计量斗并达到指定质量时,计量斗出口自动打开,纤维落入打包箱;杨江利[5]研发了一种纺纱厂生产线末端自动化包装系统,其中的预称重模块实现了单个筒子纱的在线称重,并可根据设定的质量分为较轻和较重两个级别,按级别将筒子纱分别保存于两个缓冲区中,以便后续配重。然而,在我国目前的绿叶菜包装生产行业,尚未见成熟应用的商用自动预分装系统。在此背景下,笔者研发了一种基于Arduino 的绿叶菜自动预分装系统(以下简称预分装系统),该系统带有设定值和称量值同时显示功能,可通过人工旋转旋钮输入预设质量,并以此设定值为标准,再通过在线称重和自动旋转控制,实现绿叶菜在包装前按设定的质量分装成堆,从而使后续包装成袋的绿叶菜能保持质量相近、体积相近。为促进预分装系统的推广应用,笔者拟对预分装系统的整体设计、机械结构设计、控制系统设计及其相关实践应用情况进行总结介绍,以供相关用户参考借鉴。

1 预分装系统的整体设计

1.1 总体设计目标

为完成绿叶菜包装前的预分装工作,要求预分装系统能检测投入绿叶菜的质量,并按照设定质量进行自动分装,而称好的绿叶菜质量应基本接近设定值,并均匀有序地落至传送带的中部位置,要求整个过程应实现自动化操作,动作平稳可控,绿叶菜维持完好无损的状态,以最大限度地减轻人工操作的负担。

1.2 主要组成

预分装系统包含自动控制系统和机械结构本体两大部分。其中,自动控制系统采用Arduino 为控制核心,输入端通过A/D 通道分别连接质量传感器和设定值输入旋钮,输出端连接LED 数码管和旋转气缸电磁阀;称重传感器用于实时感应投入分装料斗的绿叶菜质量,测量结果和设定值一起显示在LED数码管模块上,若绿叶菜的质量大于设定值,系统将触发驱动信号,控制旋转气缸带动悬浮式承重盘转动,将绿叶菜释放到输送带上。具体的系统架构见图1。

图1 预分装系统的主要组成

1.3 工作流程

预分装系统的具体工作流程为:在电源开启后,首先通过变阻器式旋钮设置预设质量,随后将采收的绿叶菜依次从上方落料口投入,沿着上限位挡板到达承重盘。称重传感器安置于承重盘下方,用于实时检测绿叶菜质量。当实测质量达到设定值时,在电磁阀的作用下旋转气缸开始运作,通过转轴带动承重盘旋转约90°,绿叶菜也随之掉落,在下限位挡板的辅助下抵达输送带,进而运至后续处理点开展包装工作。气缸在接受到旋转指令后即刻复位,确保系统能平稳、正常运行。整个过程中,实时质量和预设质量均在LED 数码管中进行显示。预分装系统的具体工作流程见图2。

2 预分装系统的机械结构设计

预分装系统的机械结构设计主要包含气动式旋转驱动机构和在线称重机构两个部分。预分装系统的具体机械结构见图3。

图3 预分装系统的机械结构

2.1 整体外形设计

从外观上看,预分装系统呈上下开口的箱型设计。外壳框架由不锈钢板构成,通过钣金加工形成折弯并利用螺栓加以连接,便于安装与拆卸。上方落料口设置限位板形成喇叭口,可使绿叶菜尽量落至承重盘中央,避免绿叶菜在下落时卡在承重盘与外壳的间隙中。下方限位挡板起到导向收拢作用,使绿叶菜在落至输送带上时形状尽量收拢。旋转气缸和控制模块安装于挂接在箱体侧面的独立箱型壳体内,LED 数码管模块、操作旋钮和开关等布置在壳体上部;然而,为方便操作者设定和观察数据,壳体上方与水平呈30°倾角。

2.2 气动式旋转驱动机构

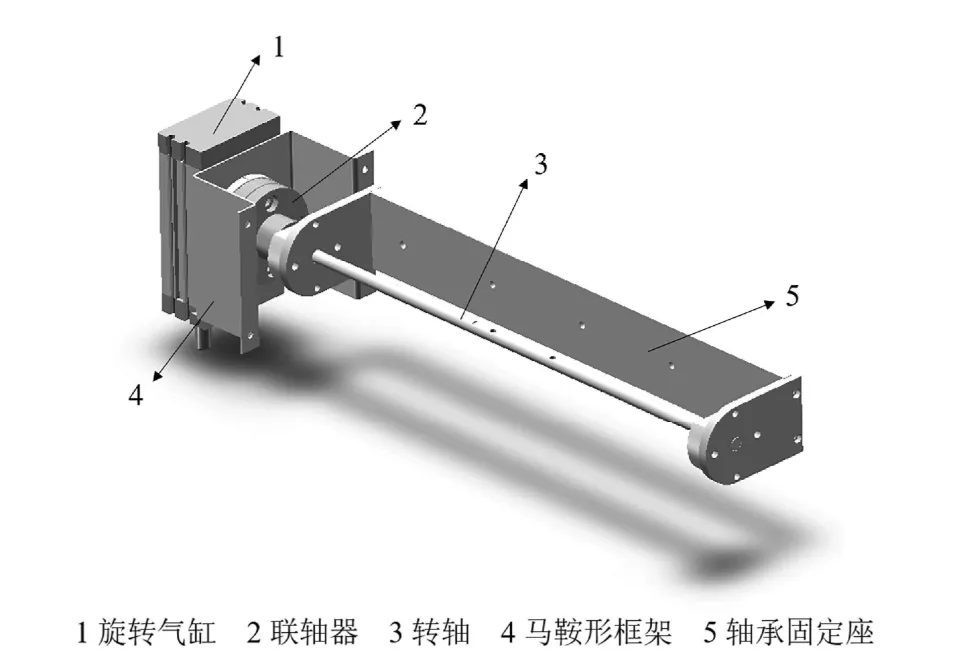

气动式旋转驱动机构的具体组成见图4。即执行机构采用旋转气缸,选用SMC 公司生产的MSQB20A旋转气缸(具体参数:最高使用压力为1 MPa,最低使用压力为0.1 MPa,环境及流体温度为0~60℃,角度调整范围为0~190°,气缸内径为18 mm,质量为940 g,允许动能为0.025 J)。旋转气缸通过专门设计的联轴器与转轴连接,并通过马鞍形框架固定在箱体上。为保证转轴两端旋转时能满足同轴度的要求,设计了U 字形转轴轴承固定座;旋转气缸驱动控制简单,电磁阀的两个线圈只需分配连接控制器的两个I/O 输出通道即可,且动作执行效率较高,具有一定的冲击性,有利于绿叶菜在冲击作用下快速、完全地落至输送带上。

图4 预分装系统的气动式旋转驱动机构

2.3 在线称重机构

在线称重机构的下方传感器托板一端固定传感器,一端通过U 型夹持结构和螺栓与轴连接,转轴中部铣削有配合面,使转轴与托板能够稳固连接,称重传感器下方通过螺栓固定在托板上,上方固定承重盘。在线称重机构的具体组成见图5。

图5 预分装系统的在线称重机构

3 预分装系统的控制系统设计

为达到系统自动工作的目标,预分装系统的控制系统设计包含硬件选型、称重传感器原理分析、信号传输与滤波处理及控制软件编写等。

3.1 硬件选型

系统控制器采用Arduino UNO R3,该系统控制器以微控制器 ATmega328P 为基础,具有14个数字输入输出引脚和6 个模拟输入输出引脚,存储内存达32 KB,可经USB 接口与计算机互连,支持多种不同的通信协议,能有效满足预分装系统的控制需求[6]。预分装系统的Arduino UNO R3 控制器实物见图6。

图6 预分装系统的Arduino UNO R3 控制器实物

结合实际需要,显示部分选用79 mm×43 mm的数码管模块(具体参数:额定电压为12~24 V,极限电压为6~36 V,最大持续电流为560 mA,最大持续功率为5.4 W)。该数码管模块具有RS-485通信接口,且为了与Arduino 控制模块适配,采用转接模块将Arduino 输出的TTL 电平转换为RS-485电平。预分装系统的数码管模块与转接模块实物见图7。

图7 预分装系统的数码管模块与转接模块实物

3.2 称重传感器原理分析

称重传感器本质上是一种电阻应变式压力传感器,其内部的电桥基本结构和传感器实物见图8。

图8 预分装系统的电桥基本结构和传感器实物

假设输入电压为Ue,采用电阻R1、R2、R3、R4组成四个桥臂,则电桥的输出电压可由公式U 0=U ab-U cd={(R1R3-R2R4)÷[(R1+R1)(R3+R4)]}×Ue确定[7]。若电桥的输出电压为0,则需满足R1R3=R2R4的平衡条件。若四个桥臂阻值均发生变化,即R1+△R1、R2+△R2、R3+△R3、R4+△R4,该电桥称为全桥,输出电压可由公式U0=[(R1R2)÷(R1+R1)2]×[(△R1÷R1)-(△R2÷R2)+(△R3÷R3)-(△R4÷R4)]×Ue确定。同时,根据灵敏度公式S=U0÷(△R÷R),在R1=R2=R3=R4=R,△R1=-△R2=△R3=-△R4=△R的条件下,确定全桥的灵敏度为U e。值得注意的是,不同的电桥接法具有不同的灵敏度,需验证全桥的最大灵敏度。

当没有投放绿叶菜时,对于承载平台下方的称重传感器,电阻应变片不会因压力作用发生形变,阻值也不会发生变化,电桥保持平衡,输出电压为0;当绿叶菜落至平台上时,电阻应变片开始出现与压力大小成正比的形变,从而转换为阻值的变化,使电桥脱离平衡状态,产生输出电压[8],但由于输出电压的幅值较小,故利用变送器的调理电路实现幅值的调整,得到0~5 V的模拟电压信号,然后经Arduino内置A/D转换器,将模拟信号转化为数字信号[9],从而建立电压与质量的函数关系。

3.3 信号传输与滤波处理

为有效完成信号的传输与转换,需对Arduino的引脚进行合理配置,具体的各引脚编号对应的设定功能为:A1 为输入预设质量,A2 为输入实测重量,7、8为输出控制电平,TX(1)为发送数据,RX(0)为接收数据。

模拟量输入使用图6 所示的A1、A2 两个通道,分别负责称重传感器信号输入和质量预设值的输入处理;数字量输出使用图6所示的7、8两个通道,用于控制三位五通电磁阀的运作;TTL 通讯信号的输出利用系统控制器的R X 和T X 引脚。

考虑到实际工作环境存在外部干扰因素,对称重传感器变送器输出的电压信号进行了必要的信号滤波处理。信号调理电路首先利用阻容元件构成的低通滤波器完成一次滤波,电路图和幅值特性曲线见图9[10]。公式描述了滤波电路的频率响应特性,其中,f0是截止频率,通过调节电阻和电容的取值即可便捷地改变截止频率的大小,可根据工作环境的干扰情况改变滤波器的带宽,降低高频噪声的影响。

图9 预分装系统的低通滤波器电路图和幅值特性曲线

在A/D 转换后,利用算术均值滤波完成第2 次去噪[11]。为了更好地提升滤波效果,可在提取均值前剔除数据中的最小值和最大值。假设原数据x存在n 个不同的值,剔除操作后则变为n-2 个值,滤波结果由公式确定,其中,n的取值可参考传感器的采样频率。

3.4 控制软件编写

预分装系统的控制软件编写利用Arduino-IDE完成,按照预定的配置指定引脚和地址,将读入的电压数值转换为重量大小,并基于MODBUS 通信协议输出控制指令,使数码管正确显示预设质量和实测质量数值。

数码管模块采用M OD BU S-R TU 模式通信(这种方式可在相同的波特率下比ASCII 方式传送更多的数据[12],具体各参数对应的指标为:编码为8位二进制,起始位为1个,数据位为8 个,奇偶校验位为1 个,停止位为1 个,错误校验为CRC);数码管模块的显示内容分为0# 和1# 两个索引(0# 对应预设质量,1#对应实测质量),且为了在实际操作过程中显示测量结果的小数位,需分别向指数寄存器和系数寄存器写入数值(0#的十进制寄存器地址为307 和308,1#的十进制寄存器地址为507 和508);假设预期显示的小数为a、指数为n、系数为m,则通过a=m×10-n进行计算。

在对数码管模块的控制软件进行编写时,首先要在Arduino-IDE 中引入Modbus Master 库,定义目标通信从站,设定需要读取的从站起始地址,接着设置Arduino 与从站间的串口波特率,并进行初始化操作,最后换算得到质量的具体数值后,利用writeSingleRegister函数向指数和系数寄存器写入相应数值。

4 预分装系统的实践应用

4.1 称重传感器标定

在对预分装系统的实际应用效果进行检验前,先对称重传感器进行标定。由于绿叶菜终端销售包装一般不超过3 kg,故设置0、0.5、1.0、1.5、2.0、2.5、3.0 kg的质量梯度测试传感器的输出信号,其对应的电压分别为0.002、0.153、0.295、0.458、0.591、0.746、0.902 V,通过回归分析得到的拟合曲线和函数关系见图1 0。回归模型的决定系数R2=0.999 7,说明拟合效果较佳,可应用拟合关系式计算获得绿叶菜的实测质量。

4.2 应用结果

为了检测预分装系统的工作效率和工作精度,选取上海本地小青菜作为具体实验对象,按照0.5、1.0、1.5、2.0 kg 的预设质量梯度开展分装实验。由表1 可知,误差最大值不超过5%,说明预分装系统能在一定的准确度下长时间工作。同时,当投放的小青菜形态较为理想时,预分装系统的分装效率为10~15 包/min,说明预分装系统的工作效率能够满足绿叶菜预分装的实际生产需求。

表1 预分装系统的具体分装结果

5 结 论

笔者针对当前绿叶菜包装线人工分堆效率低下、操作繁琐的现状,采用Arduino UNO R3 作为控制器,设计了预分装系统。预分装系统的机械结构由旋转机构和在线称重机构两部分组成,并采用旋转气缸作为驱动装置。预分装系统在工作时,可在量程范围内随意调定绿叶菜预设质量,再由传感器实时测量进入分装系统的绿叶菜质量,并与预设质量进行比较,一旦进入误差偏离区间,控制器会输出指令驱动承重盘旋转,将绿叶菜倒落在输送带上,完成分装。预分装系统经实践应用,小青菜的分装相对误差不大于5%,分装效率可达10~15 包/min,能较好地满足绿叶菜包装线的预分装要求。

——叶菜