基于AMESim的乘员舱降温性能仿真分析

刘 西,蒲 浩,胡远志

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

汽车工业历经百余年积淀,其动力性、经济性和安全性等性能都得到了充分发展。随着生活品质的提升,人们对汽车乘坐舒适性的要求越来越高[1]。高温天气下,乘员舱空调的降温性能是汽车舒适性的一项重要指标,文献[2]研究表明,空调的普及明显降低了热相关死亡率,对于密闭狭小的汽车乘员舱而言,空调降温性能更为重要。欧美国家从20世纪70年代就开始关注乘员舱的热舒适性问题[3],但在汽车设计开发过程中,通过试验分析舱内流场成本高、周期长,随着计算机技术的不断完善,计算机辅助工程成为了解决这一问题的最优选择。国外很早就开始利用仿真技术研究HVAC系统设计[4],Yang等[5]设计了一种可以控制局部区域温度的车载空调,提高车辆的能量利用效率;Singh等[6]提出了一种新的一维和三维联合仿真框架,通过对收割机乘员舱的HVAC系统仿真结果,分析验证了该框架的有效性。

国内对乘员舱舒适性的研究起步较晚。孙学军等[7]利用二维数值模拟的方法,通过改变空调的送风角度,分析了舱内温度场和速度场的变化,为乘员舱气流组织设计优化奠定了基础;何青治等[8]通过三维模型仿真软件对乘员舱的降温过程进行分析,反映了舱内不同区域的降温情况;高健[9]介绍了一种一维和三维联合仿真的方法,可以提高乘员舱降温过程仿真的精度。

如今,汽车不仅在驾驶性能上追求极致,车主的审美要求也越来越高。当下全景天窗车型成为了汽车时尚的一种标志[10],但全景天窗在提升汽车美观的同时,也导致高温天气下,乘员舱内头部温度过高的问题[11]。对此,可以通过贴膜、加装遮阳帘,或者采用有色玻璃等方式解决。本文对一款带全景天窗的车型,应用多领域一维仿真软件AMESim,分别对其加装遮阳帘前、后进行乘员舱降温仿真分析。

1 空调系统制冷负荷计算理论

1.1 车身热平衡关系的建立

汽车空调使乘员舱内的温度、湿度和空气清新度保持在一个舒适的范围。其热负荷主要由内部热量和外部热量两部分组成,车身是这两部分传热的介质,车身传热部件如图1所示。

图1 车身传热部件示意图

传入车厢内的各部分热负荷的总和构成了该车的总热负荷,汽车车身热负荷主要包括车厢壁传热、通过玻璃的太阳辐射热、新风热、乘员散热、车内电器设备散热等。综合各种因素,车身热平衡的方程式表达如下[12]:

Q=α1(QB+QG+QV+QP+QM)

(1)

式中:α1为储备系数,取α1=1.1;Q为制冷机产生的冷量;QB为车身壁面传入热量;QG为玻璃传入热量;QV为新风热;QP为人体热;QM为用电设备散热量。

1.2 通过车身壁面传入的热量QB

车身壁面包括顶板、侧围、地板、前围、后围等几部分。即车身壁面热负荷表达式为:

QB=Q顶板+Q侧围+Q地板+Q前围+Q后围

(2)

车身壁面多属均匀壁面,因此,它的传热可以按照多层均匀壁面传热计算,计算公式如下:

Qi=KiFi(tH-tB)

(3)

式中:Qi为传热量;Ki为传热系数;Fi为传热面积;tH为车外空气温度;tB为车内空气温度。需要注意带发动机的车型前围靠近机舱;tH的温度应单独取值计算。

1.2.1车身壁面传热系数Ki的计算

传热系数K与车身内、外表面放热系数αH、αB及隔热层热阻有关,由于车身各壁面的条件不同(如壁面外表面温度、车身隔热措施等差别很大),所以车身各壁面的传热系数Ki是不同的。要分别计算各部分的传热系数Ki,计算公式如下:

(4)

式中:αH为外表面放热系数;αB为内表面放热系数;δ为隔热材料厚度;λ为隔热材料导热系数;Ra为空气夹层热阻。需要注意车身壁面部分结构金属面直接和内饰板相连,中间没有空气夹层,则Ra取值为0。

1.2.2日照综合温度计算

考虑到太阳辐射的作用,通过车身壁面传入车内的热量由对流换热和辐射换热2部分组成。式(3)表示由车内外空气温差引起的以表面对流换热方式从大气传入车内的热量。通过热辐射传入车内的热量表达式为:

Qi=KiFi(tci-tH)

(5)

式中:tci为日照表面综合温度;Ki为传热系数;Fi为传热面积;tH为车外空气温度。

传入车内的总热量由式(3)、(5)相加得到:

Qi=KiFi(tci-tB)

(6)

将太阳辐射转化成为当量温度的形式,并与车外温度叠加在一起,组成日照表面综合温度tci:

(7)

式中:ρ为车外表面吸收系数,与汽车表面颜色、粗糙度有关,一般取值在0.9左右;I为太阳辐射强度,太阳入射角的不同I的取值不同;αH为外表面放热系数;Ki为传热系数;tH为车外空气温度。

1.3 通过车窗玻璃传入车内的热量

经车窗玻璃传入车内的热量同样由对流传热量和辐射传热量2部分组成:

QG=QG1+QG2

(8)

由车内外温差引起的以表面对流换热传入车内的热量QG1:

QG1=K玻F玻(tH-tB)

(9)

式中:K玻为玻璃传热系数;F玻为车窗总面积;tH为车外空气温度;tB为车内空气温度。

由太阳辐射引起的以辐射换热传入车内的热量QG2:

(10)

1.4 通过换气新风传入车内的热量

QV=V·ρ·(hH-hB)

(11)

式中:ρ为空气密度;当tH=38 ℃时,ρ=1.1 kg/m3;V为车内新风量,V由内座位数决定,按卫生标准人体新风量需求为20~30 m3/(h·人);hH为车内空气比焓值;hB为车外空气比焓值。

1.5 乘员人体散发的热量

车内乘员散发的热量与年龄、性别、身体状况、周围空气环境、衣着等诸多因素有关。根据推荐数据,司机可按522.5 kJ/h,乘员按418 kJ/h计算。一般直接按照每人发热116 W计算。

1.6 用电设备的发热量

用电设备的发热量QM主要计算鼓风机及音响等用电设备散热量,根据设计车型实际情况计算,这部分热量一般较小,在某些情况下也可忽略不计。

2 AMESim模型搭建

本文利用SIEMENS公司的AMESim 2019搭建空调系统和乘员舱模型,对乘员舱内的降温性能进行仿真分析。该一维仿真软件可以用于能量流以及机电液一体化仿真,能够对空调能耗、乘员舱降温特性精准仿真[13]。杨英等[14]利用AMESim对影响发动机冷却系统的多个因素进行了仿真分析,说明了AMESim在能量流仿真上的便捷性和准确性。本文根据实车结构和空调系统的热管理原理图,搭建了AMESim仿真模型。

在搭建仿真模型时,为了更精准地模拟系统性能,空调系统的换热部件及电池冷却液与空调冷媒换热的零件chiller需要进行换热性能的标定。仿真模型中输入的物理性能参数是经过标定后得到的物理参数,此性能参数可能与零部件的实际参数有所差别。

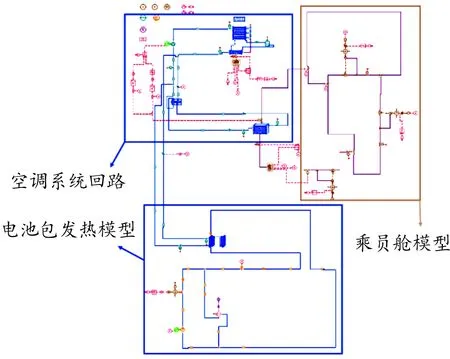

2.1 空调系统热管理原理图

本文仿真分析的车型为一款新能源车型。根据空调系统和电池的热管理原理图(如图2所示),可以看出,空调制冷量不仅用于乘员舱的降温,还需要兼顾电池包的冷却。

图2 空调系统热管理原理图

由于电池包的发热和降温是一个比较复杂的过程,本文在模拟电池包发热时通过试验数据标定结果,在不同工况下给电池包一个不同的恒定发热功率进行模拟。

2.2 换热部件的标定

在AMESim软件中搭建空调系统的仿真模型时,对于大多数的换热部件软件都自带了对应的标定模型,可以直接从demo中获取。输入已有的相关换热部件的单体测试参数,利用自动标定功能,调整相关性能参数,使得模型在设定的进风量及制冷剂流量下的换热功率与单体测试值接近。这里以蒸发器的标定为例进行说明。

对于蒸发器的标定,标定模型不需要自行搭建,软件自带蒸发器标定模型,如图3所示。

图3 蒸发器标定模型示意图

蒸发器标定主要的输入参数包括零件几何尺寸、过风面积、进风速度、进风温度、进风相对湿度、制冷剂进口焓值、制冷剂流量、制冷剂进口压力及各个条件下的换热量和制冷剂压降。

AMESim中换热模型的标定通过将物理量进行无量纲化处理,再根据单体参数和不同工况下的实验数据,标定经验公式中所需要求解的无量纲系数。在标定模块中有以下经验公式用于参数的标定:

(12)

式中:Φ为热流率;λ为导热系数;dcdim为换热器特征长度即液力直径;Scearea为对流换热面积;Tair为湿空气温度;Twall为换热壁面温度;Nu为努塞特数,表征对流传热与纯导热之比。

上式用于计算空气侧的湿空气和换热壁面的热交换,相关参数均为湿空气参数。

努塞特关联式:

(13)

式中:Re为湿空气侧的雷诺数,表征湍流换热和层流换热的无量纲参数;Pr为湿空气侧的普朗特数,表征速度边界层和层流边界层的无量纲参数;a、b、c均为换热器单体特性无量纲常数,通过标定得出具体数值。

在标定模型中,a、b、c用于调整外部换热的参数,外部换热是壁温的函数,而壁温又取决于内部温度,所以,在某些情况下,需要同时调整制冷剂侧的热交换系数kHeat。同时制冷剂流过冷凝器管道后会有压降,压降和散热是一对耦合现象,所以需要标定制冷剂侧摩擦压降系数kdP。在标定界面输入相关参数进行自动标定后会得到上述a、b、c、kHeat、kdP5个参数的最优解,用于仿真模型的参数设置中。本文蒸发器用于标定的单体性能参数如表1所示。标定结果如图4所示。

表1 蒸发器单体性能参数

图4 蒸发器标定结果

2.3 乘员舱降温性能仿真模型

乘员舱的温度会受到汽车行驶状态的影响[15],为了模拟不同工况下车内的降温过程,根据相关试验工况设定仿真工况,空调选择内循环模式,整车降温环境温度为38 ℃,空气相对湿度为50%,光照强度1 000 W/m2。车速如表2所示,主要验证低速、高速及怠速3种工况下的降温性能。

表2 行驶车速

乘员舱降温性能仿真模型如图5所示。主要包括空调系统回路、乘员舱模型和模拟电池包发热模型三大部分。模型下半部分为电池包发热模型,根据热管理原理图可知空调系统可以对电池包进行降温。但是两回路中的工作介质不同,空调系统使用冷媒制冷,电池包使用冷却液换热,所以两者之间的热交换是通过换热零件chiller实现的,chiller一侧在电池冷却回路中,另一侧在空调制冷剂回路中。在仿真模型中,根据试验数据标定结果设置电池包散热从空调制冷量中所带走的部分能量,车速为40 km/h时为80 W,车速为100 km/h时为1 000 W,怠速工况下为30 W。右上半部分为乘员舱模型,针对不同的乘员舱车顶状态仿真时,要改变其换热系数,该模型的换热系数通过相近车型的环境舱试验数据标定后获得。模型左上部分是空调系统回路模型,空调系统中零部件较多,在搭建模型过程中对于零部件的单体参数需求较多,特别对于蒸发器、冷凝器需要单体试验数据用来对其进行标定。所有参数设置完成后,根据仿真工况设置好仿真时间即可进行仿真。

图5 乘员舱降温仿真模型示意图

3 仿真结果及试验验证

为解决该车型全景天窗降温不满足性能目标的问题,分别对全景天窗、加装一层遮阳帘和加装两层遮阳帘3种车顶状态进行降温性能仿真和试验分析。3种不同车顶状态的仿真模型只需要更改乘员舱模型的相关换热系数,试验工况和仿真工况保持一致。

3.1 试验验证方案

3.1.1试验准备

试验前按照试验规范布置温度传感器,如图6所示。连接数据采集模块,接通电源检测传感器是否能够正常工作。按照试验车型使用说明书和有关技术条件规定,对汽车进行技术检查和保养。将车辆正确固定到试验舱转毂上,确保试验过程中试验人员的安全。

图6 温度传感器布置示意图

模拟试验舱温度维持在(38±1)℃,相对湿度在(50±5)%,太阳辐射强度在(1 000±25)W/m2。试验期间调整空调出风口角度,使主要气流吹向温度传感器处。

3.1.2试验方法

开始降温前,先进行预热升温。预热阶段1:试验舱环境达到试验准备中所述条件后,打车汽车门窗,汽车迎面风速设置为30 km/h,取座椅导轨(金属材料)温度为参考值,直到其温度与环境温度一致。预热阶段2:试验舱环境条件不变,汽车迎面风速设置为5 km/h,关闭汽车门窗,预热30 min。升温阶段3:试验舱环境条件不变,汽车迎面风速设置为5 km/h,关闭门窗,使车内温度达到60 ℃或车内温度变化率不大于1 ℃/10 min。

预热升温结束,整车施加满载滑行阻力曲线。驾驶员进入车内,将温度调节开关置于最大冷却模式位置,同时打开A/C开关,按照表2工况进行降温试验,全程记录各测试点数据。

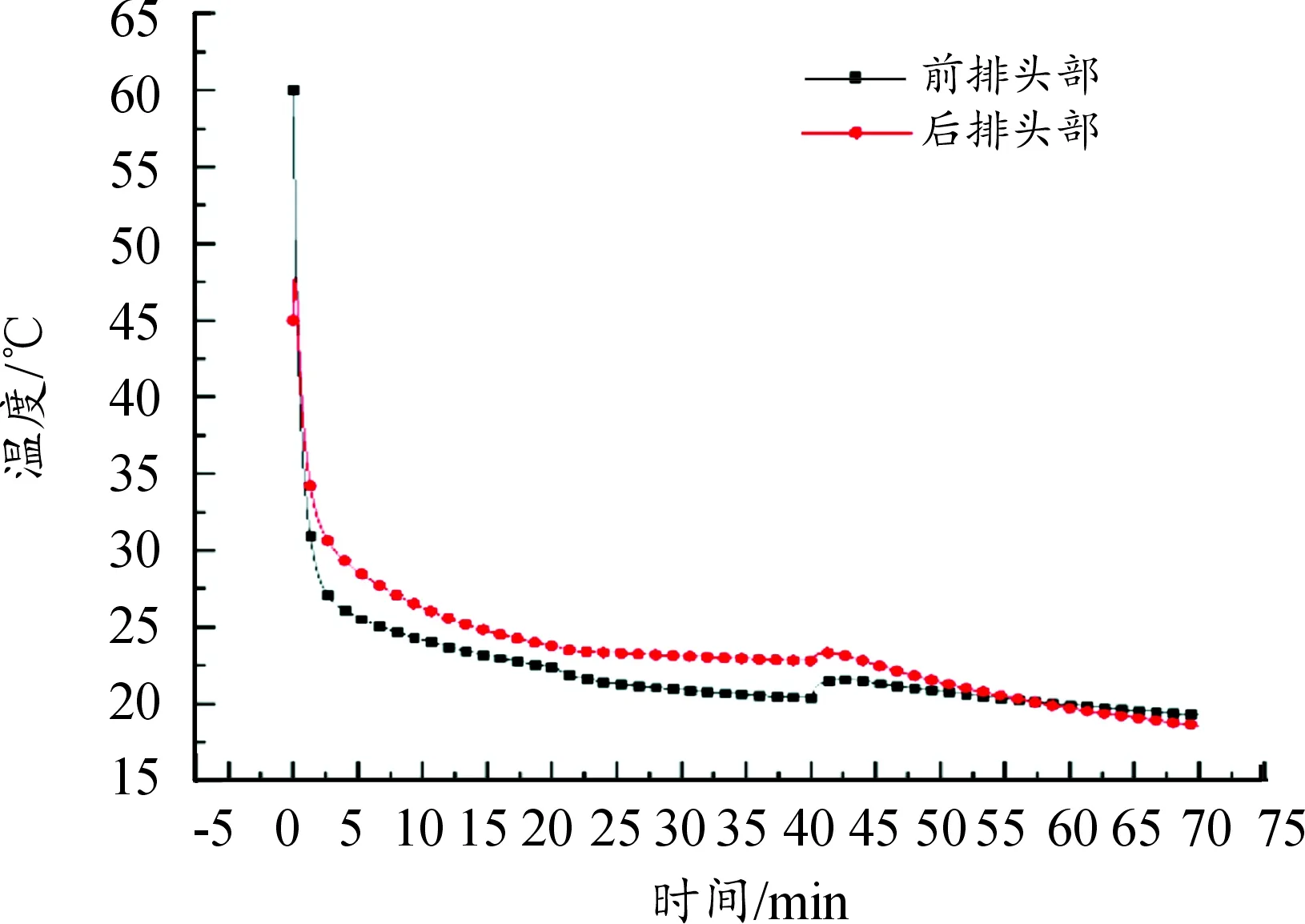

3.2 全景天窗降温

3.2.1仿真结果

根据相关试验规范在进行乘员舱降温性能试验时,首先对车内空气进行预热升温。在仿真时可以直接设定乘员舱内空气的初始状态,全景天窗状态下,前排头部初始温度设为60 ℃,后排头部温度设为60 ℃。根据试验工况要求,仿真总时长为4 200 s。全景天窗状态下的降温仿真结果如图7所示。

图7 全景玻璃状态乘员舱降温仿真结果曲线

从仿真结果看出,在车速为40 km/h,行驶20 min后,前后排头部温度均不满足表3中的性能要求。

3.2.2试验验证

全景天窗状态下,试验数据和仿真结果曲线如图8。试验数据显示车速为40 km/h,行驶20 min后,前后排头部温度均不满足表3中性能要求。分析仿真和试验数据,两者降温过程基本一致,试验过程降温速率略快于仿真过程降温速率,温度稳定后试验值略高于仿真值。

图8 全景玻璃状态仿真和试验结果曲线

3.3 加装一层遮阳帘降温

3.3.1仿真结果

全景天窗加装遮阳帘后,预热升温阶段结束前后排头部温度会有差异。前排头部温度因直接接受太阳辐射,同时车内空气流动性弱,所以前排头部温度会高于后排头部温度,根据试验数据标定结果,仿真时设置前排头部初始温度为60 ℃,后排头部初始温度为45 ℃。重新设置乘员舱相关换热系数后,其余参数不变,加装一层遮阳帘后乘员舱降温仿真结果如图9所示。

图9 一层遮阳帘状态乘员舱降温结果曲线

仿真结果显示,第二阶段车速为100 km/h行驶20 min后,后排头部温度略高于表3中性能目标值。

3.3.2试验验证

加装一层遮阳帘后,试验数据和仿真结果变化曲线如图10。试验数据显示车速为40 km/h行驶20 min及车速为100 km/h行驶20 min后,后排头部温度高于表3中性能目标值。分析仿真和试验数据,两者降温过程基本一致,仿真过程降温速率略快于试验过程降温速率,温度稳定后,试验值略高于仿真值。

图10 一层遮阳帘状态仿真和试验结果曲线

3.4 加装两层遮阳帘降温

3.4.1仿真结果

加装两层遮阳帘后,根据试验标定数据重新设置乘员舱相关换热系数,前排头部初始温度为 60 ℃,后排头部初始温度为45 ℃,其余参数不变。加装两层遮阳帘后,乘员舱降温仿真结果如图11所示。

图11 两层遮阳帘状态乘员舱降温仿真结果曲线

仿真结果表明,加装两层遮阳帘后,各个工况结束后的温度值都满足乘员舱降温性能要求。

3.4.2试验验证

加装两层遮阳帘后,试验数据和仿真结果变化曲线如图12。试验数据显示车速为40 km/h行驶20 min后,后排头部温度仍略高于高于表3中性能目标值(可通过更换隔热效果更好的遮阳帘解决)。分析仿真和试验数据,两者降温过程基本一致,仿真过程降温速率略快于试验过程降温速率,温度稳定后试验值略高于仿真值。

图12 两层遮阳帘状态仿真和试验结果曲线

3种不同车顶状态下的乘员舱降温仿真及试验结果如表3所示。

表3 仿真及试验结果

由于部分零部件参数无法收集齐全,选取相近车型的零部件参数代替,对仿真精度会有一定影响。但从仿真结果和试验数据比对来看,两者降温过程基本一致,温度稳定后的最大误差在15%左右。仿真和试验结果说明,通过加装遮阳帘能够有效解决车内温度过高的问题,同时也验证了该一维仿真模型准确性较高。

4 结论

新能源汽车整车热管理回路互相耦合,各回路的热量会根据具体的热量需求在整车控制器的控制下分配利用,有电池回路和电机回路串联的情况,也有两回路并联的情况,相较于传统燃油车的整车热管理回路更加复杂,而AMESim能够对上述情况的能量流进行有效仿真,可以实现便捷更改热管理回路中各零部件参数对不同工况进行仿真。本文应用AMESim针对某全景天窗车型加装车顶遮阳帘前后,在相同工况下对乘员舱头部降温性能进行了仿真分析,为相关科研工作提供了思路。

仿真及试验结果表明,通过加装遮阳帘有效降低了全景天窗车型高温环境中乘员舱头部温度。在实际研发过程中可以选择加装多层遮阳帘或一层隔热效果较好的遮阳帘,避免全景天窗车型乘员舱降温性能不满足实用目标要求。