当量比天然气发动机燃烧和排放的优化研究

曹文霞, 胡必谦, 孙 泽, 胡 帅, 位晓飞, 钱叶剑

(1. 安徽水利水电职业技术学院,安徽 合肥 231603;2.安徽江淮汽车集团股份有限公司,安徽 合肥 230601; 3. 合肥工业大学,安徽 合肥 230009)

面对日益严峻的能源和环境问题,天然气以其良好的环境和经济效益被广泛应用于内燃机[1]。当量比燃烧与三元催化转化器相结合是天然气发动机实现高效低排放的有效办法之一[2]。不过,当量比天然气发动机也存在相同燃烧配置下热效率低的问题。为了提高当量比天然气发动机热效率,通常采用EGR[3-4]、燃烧室结构优化[5]和进气道喷水技术。

国内外学者围绕天然气发动机燃烧室结构优化[6-7]和进气道喷水技术开展了研究[8-9],分析研究结果发现:燃烧室适当增大挤气比有利于加快天然气发动机的火焰传播速度,不过,对于缩口燃烧室,其挤气比和缩口角度的耦合对天然气发动机的缸内气体流动变化以及燃烧速度影响仍不明晰。不同的喷水温度导致水在进气道的蒸发速率不尽相同,粘附在进气道内壁的液膜量也会有所差异,进而影响进入气缸的喷水量。喷水温度对水状态演变、缸内燃烧和排放的影响仍需要进一步研究。本文首先利用三维数值模拟软件构建并验证了包含进、排气道的天然气发动机模型。通过该模型模拟研究了燃烧室缩口角度和喷水温度对缸内流动、燃烧及排放的影响。

1 模型建立与验证

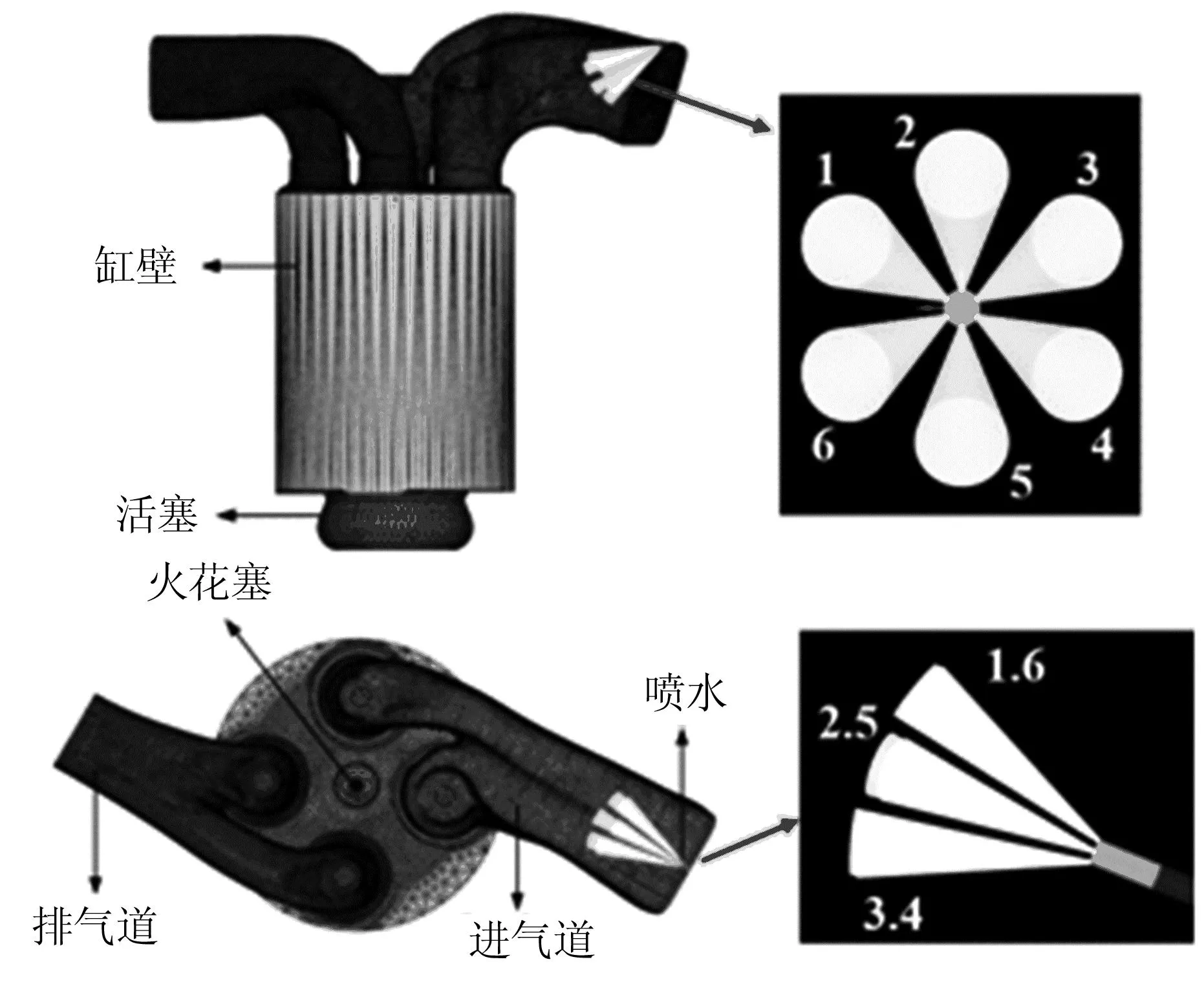

基于一款六缸点燃式天然气发动机构建了包含进、排气道的发动机模型。该发动机的主要技术参数如表1所列。仿真模拟采用计算流体力学软件(computational fluid dynamics,CFD),所构建的三维网格模型如图1所示。

图1 三维网格模型

表1 发动机技术参数

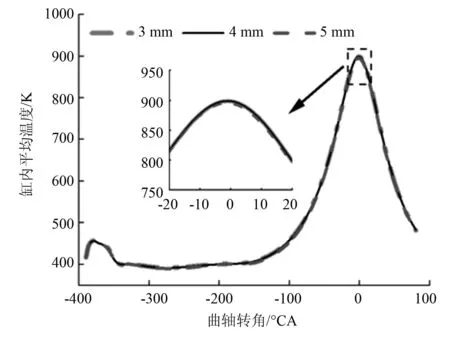

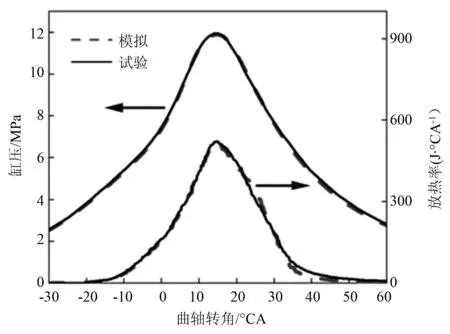

网格无关性验证结果如图2所示,从该图可以看出,5 mm网格与3 mm、4 mm网格的温度曲线略有不同,而3 mm和4 mm网格的温度曲线非常接近,这表明网格尺寸小于4 mm时,模拟计算结果和网格尺寸无关。因此,本文结合现有的计算资源以及保证计算准确前提下,选择基本网格尺寸为4 mm进行计算。基于上述所选模型,利用台架实测的缸压和放热率数据对模型进行验证,试验与仿真结果的对比如图3所示。从图中可以看出,2条曲线拟合程度良好,说明所选模型和初始条件具有较高的预测精度,能够开展后续的模拟研究。

图2 网格无关性验证

图3 试验与模拟的缸压、放热率曲线

2 燃烧室结构和喷水温度工况设计

2.1 燃烧室优化方案设计

现有研究结果表明:燃烧室增大挤气比能够改善天然气发动机的燃烧特性[8]。本文在18% EGR、BMEP 18.08 bar的工况下,基于验证的CFD模型设计出具有相同挤气比且不同缩口角度的燃烧室。不同缩口角度的燃烧室结构如图4所示。燃烧室的结构参数如表2所列。

图4 不同缩口角度的燃烧室结构

表2 燃烧室的结构参数

2.2 喷水温度工况设计

基于优化方案,在CFD模型的进气道加装喷水器。喷水器位置如图1所示。喷水时刻为310°CA BTDC,喷水压力为5 MPa,文献[8]已对喷雾模型进行了验证。基于该模型设定了不同喷水温度 (water temperature, WT)工况:WT 298K、WT 343K、WT 363K。

3 结果与讨论

3.1 燃烧室结构对流动、燃烧和排放影响

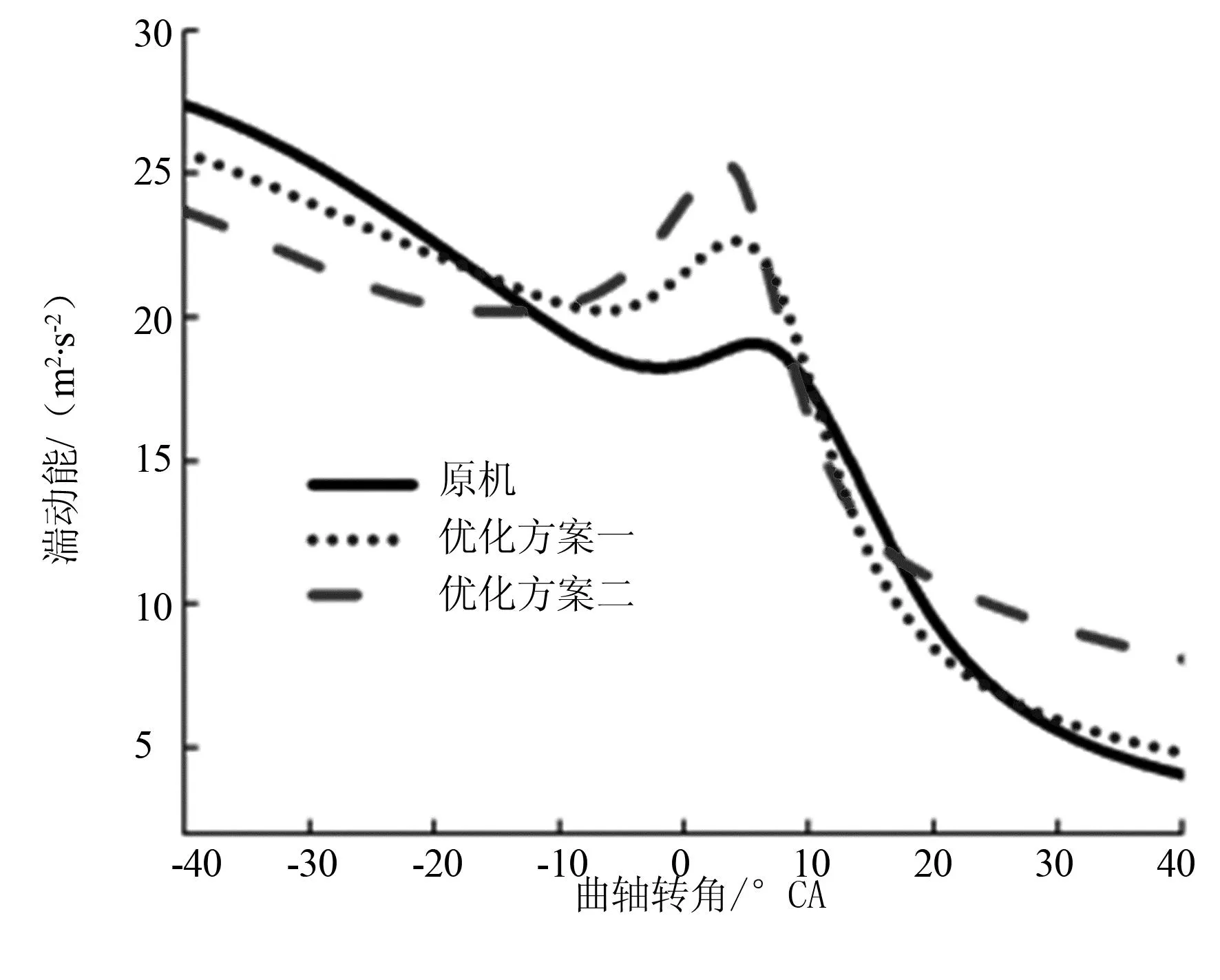

缩口角度对湍动能的影响如图5所示。由该图可发现,在活塞压缩上行后期阶段和主要燃烧阶段,湍动能先减小后增大,然后再减小。压缩上行后期阶段,缩口燃烧室的湍动能均低于原机燃烧室,且优化方案二的平均湍动能最小。上止点附近,优化方案一和优化方案二的湍动能峰值相比原机分别增加了18.8%和33%,且峰值相位均提前。受湍动能峰值以及缩口角度影响,在主要燃烧阶段,优化方案二的平均湍动能高于其余方案。

图5 缩口角度对湍动能的影响

缸内流场和速度的变化如图6所示。由该图可发现,上止点前,由于受挤流影响,燃烧室流场迹线均指向燃烧室中心。上止点后,受逆挤流的影响,流场反向流动。在30° CA BTDC时,原机、优化方案一和优化方案二的低流速区域随挤气比的增加而逐渐减小。在TDC和10°CA BTDC时,由于缩口结构的影响,燃烧室两侧以及底部的混合气形成良好的贴壁流动。这一现象促进了燃烧室内燃料与空气的混合。此外,随着活塞缩口角度的增加,优化方案一和优化方案二分别在TDC、30°CA BTDC形成两个明显的涡旋中心,且涡旋均偏移燃烧室中心。这说明燃烧室内的气流运动强烈,有助于燃料燃烧。

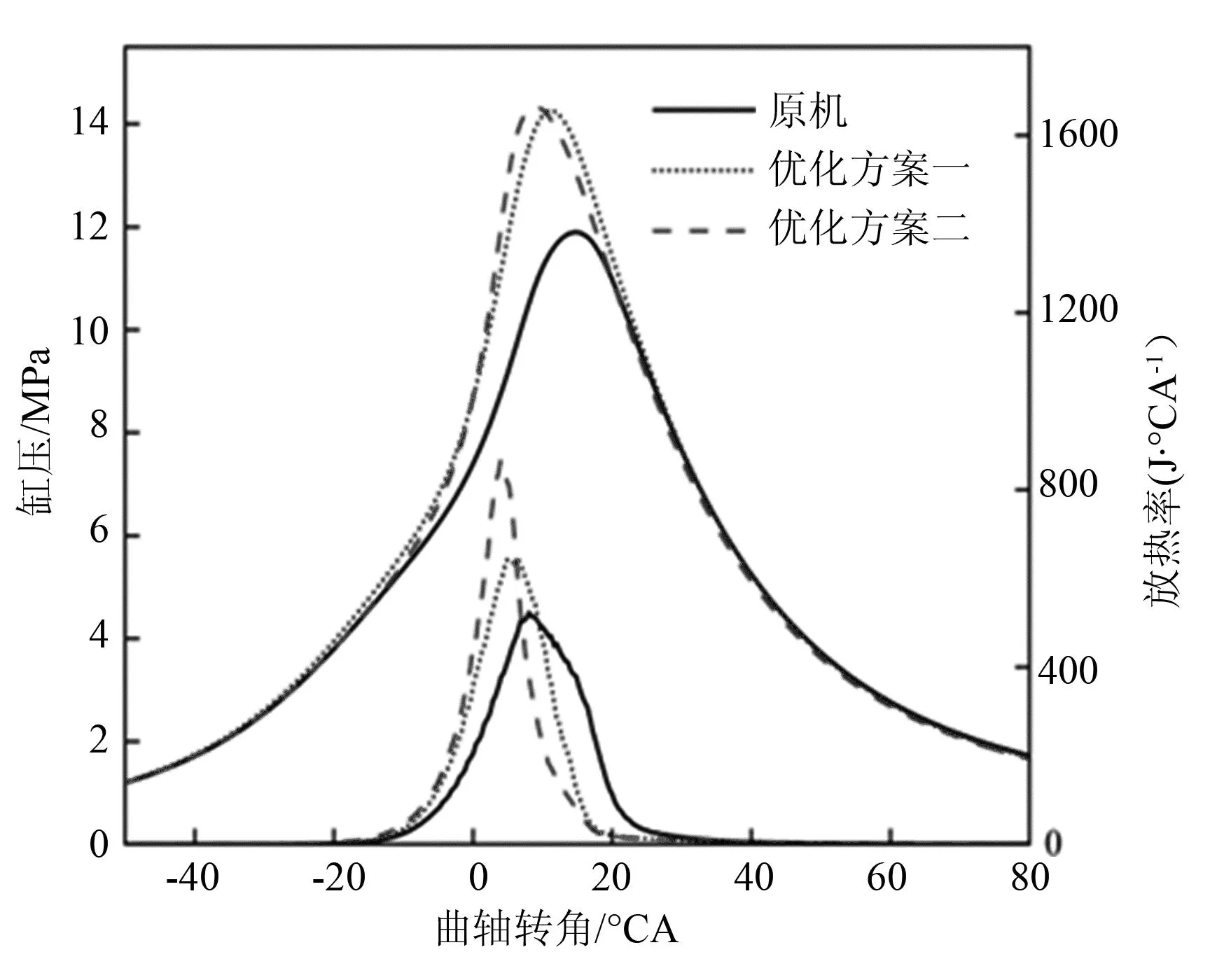

缩口角度对缸压和放热率的影响如图7所示。从该图可以看出,优化方案一、优化方案二的压力峰值分别为14.3 MPa、14.34 MPa。两个燃烧室的放热率相比于原机分别提高了22.8%和66.2%。优化方案二的压力峰值相位比优化方案一提前了约2 °CA。这些变化可归因于:优化方案一和优化方案二在TDC的湍动能大于原机,促进了火核形成和发展;活塞缩口结构引导缸内气流,促进燃烧室边缘处的燃料和空气混合;优化方案一和优化方案二分别在30 °CA BTDC和TDC形成了气流涡旋,促进了燃烧室中心区域的燃料和空气混合。

图7 缩口角度对缸压和放热率的影响

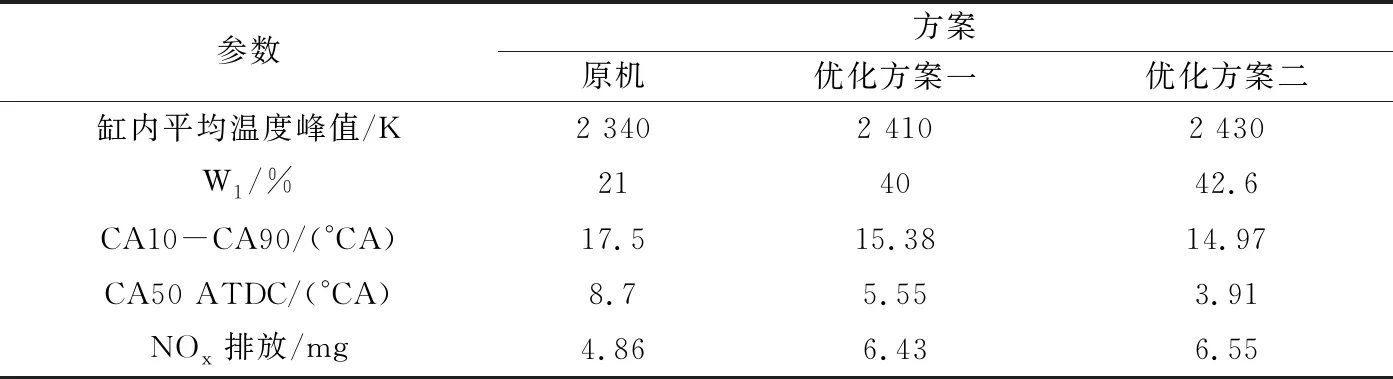

缩口角度对缸内平均温度和燃烧产物超过2 500 K的质量分数。W1的影响如表3所列。平均温度及燃烧产物超过2 500 K的质量分数反应了气缸内燃烧产物的温度。从该表可以看出,优化方案一和优化方案二的温度峰值分别为2 410 K和2 430 K。两方案的W1相比原机分别增加了19%和21.6%。由此可得,增大缩口角度,提高了缸内湍流强度,促进了燃料与空气混合,加快了缸内高温区传播速度。这些因素导致燃烧的温度峰值增大。在较高的温度下,燃烧产物中NOx比例会增加,同时高温会使缸内的边缘处过热导致爆震发生。

表3 燃烧室结构对燃烧特征参数和NOx影响

缩口角度对燃烧特征参数和NOx的影响如表3所列。从该表可以看出,优化方案一和优化方案二的CA50较原机分别缩短了3.15 °CA和4.79 °CA,CA10-CA90则分别缩短了2.12 °CA和2.53 °CA。由此可得,增加燃烧室缩口角度,加快了火焰传播速度。这导致CA50提前,燃烧持续期缩短。

从表3还可以看出,相比原机,优化方案一和优化方案二的NOx生成量分别增多了32.3%和34.8%。由此可得,优化方案一的缩口角度增大26°,导致湍动能峰值增大了18.8%。增强气缸内的湍动能,促进了燃料与空气混合,加快了火焰传播速度。加快优化方案一的火焰传播速度,导致CA50提前了3.15 ° CA,温度峰值增加了70 K,NOx生成量增多了32.3%。

综上所述,相比原机和优化方案二,优化方案一可以实现较快的燃烧速度与较低的NOx排放量。因此,选定优化方案一为优化后的燃烧室。

3.2 喷水温度对水演变、燃烧和排放影响

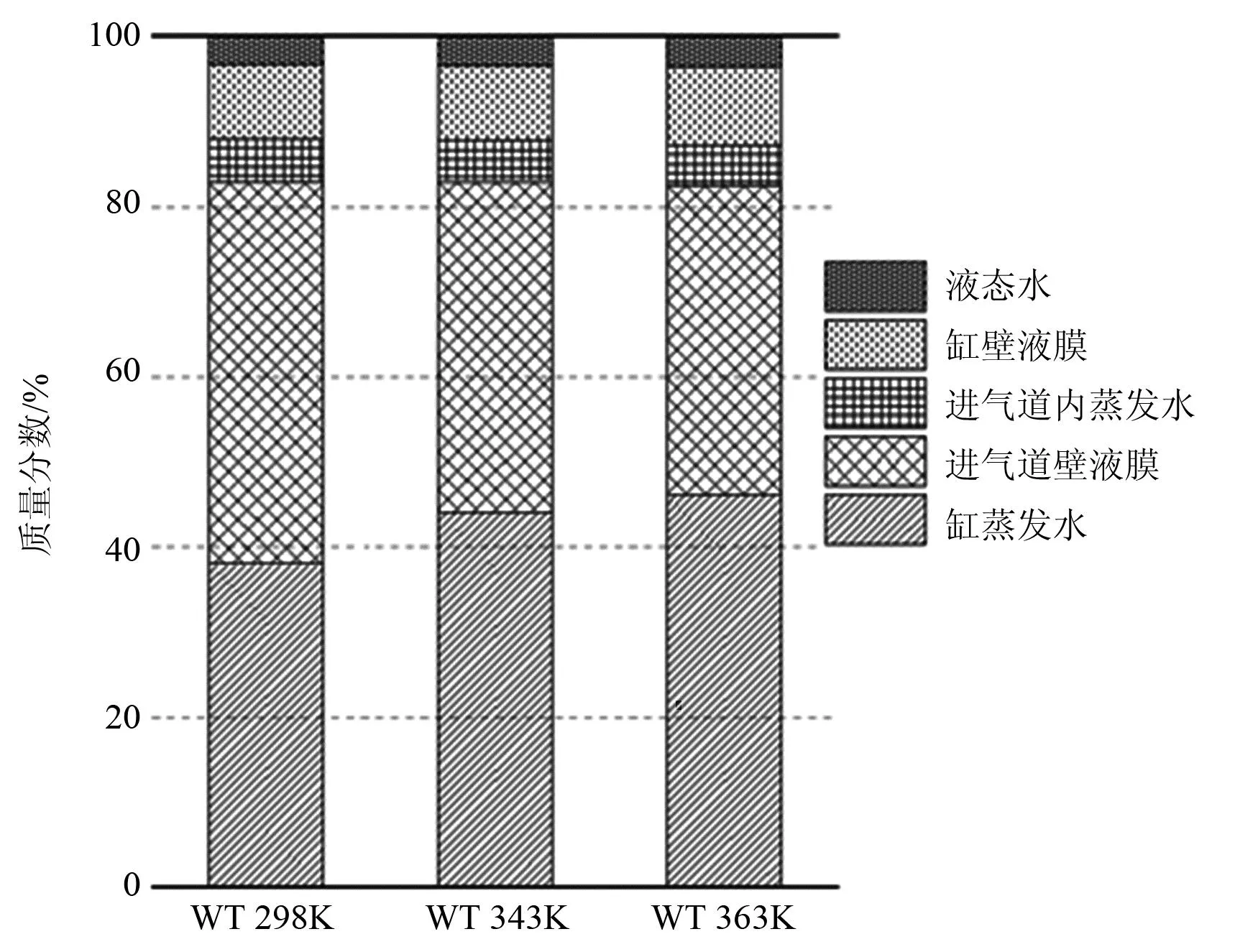

基于优化方案一开展喷水温度对水演变、燃烧和排放影响分析。喷水温度对水分布的影响如图8所示。从该图可以看出,水主要以缸内蒸发水、进气道内壁液膜、进气道中蒸发水、气缸内壁液膜和液态水的形式存在。在WT 298 K工况中,缸内蒸发水和进气道内壁液膜的质量分数依次为38.1%和44.8%。WT 343K工况,缸内蒸发水和进气道壁液膜的质量分数分别为44.1%和38.8%。在WT 363 K工况中,缸内蒸发水和进气道壁液膜的质量分数分别为46.1%和36.4%。随着喷水温度升高,缸内蒸发水量逐渐增多,进气道内壁液膜量减少。这是因为随着喷水温度升高,水在进气道蒸发量增多,碰撞壁面形成的液膜量减少,更多的水蒸发后进入缸内。

图8 喷水温度对水分布的影响

喷水温度对燃烧特征参数和NOx的影响如表4所列。从该表可以看出,随着喷水温度升高,更多的蒸发水进入气缸,稀释效应增强,导致燃烧速率降低,CA50延迟,燃烧持续期延长,即CA10-CA90增大。此外,随着喷水温度增大,缸内平均温度降低。这是由于随着喷水温度升高,进入缸内的水量增多,加强了缸内水的热效应和稀释效应,导致缸内平均温度降低。相比原机和优化方案一,喷水工况的温度峰值都有显著降低,这表明优化燃烧室耦合进气道喷水可以降低缸内的燃烧温度;喷水温度越高,降温效果越显著。

喷水温度对NOx排放的影响,从表3可以看出,NOx排放与缸内温度成正比。由此可得,随着喷水温度升高,缸内温度峰值降低,导致NOx排放量减少。相比优化方案一,喷水工况的NOx排放量显著降低。相比原机,WT 363 K实现了更少的NOx排放。这表明采用缩口燃烧室并提高喷水温度可以加快缸内燃烧速率,降低燃烧温度峰值,减少NOx排放。

4 结 论

(1)增大燃烧室缩口角度促使缸内混合气形成良好的贴壁流动,增加了缸内湍流强度,缩短了燃烧持续期,但同时增大了缸内燃烧过程的平均温度和NOx排放。

(2)提高喷水温度导致喷水在进气道的蒸发量增多,进气道的液膜量减少,更多的水进入缸内。

(3)采用缩口燃烧室并提高喷水温度有利于提高放热率,降低燃烧温度,减少NOx排放。相比原机,缩口角度为26°并耦合喷水温度363 K,导致放热率提升了22.8%,NOx排放降低了4%。

(4)现有的模拟分析提供了天然气发动机燃烧和排放优化的研究基础和指导方向,未来的研究中应重点关注缩口燃烧室和喷水耦合优化的台架应用。