深埋高流速管道型岩溶封堵技术研究

王海东

(中国水利水电第八工程局有限公司,湖南 长沙 410002)

在我国南方岩溶地区,深埋藏、高水流速、大渗漏量的岩溶管道在岩溶分布区的已建或待建水库中普遍存在,由于岩溶地质条件复杂、岩溶发育的不可预见性、岩溶发育及渗漏的不均一性等特点,水库坝基及库区极易出现沿岩溶管道渗漏。当岩溶管道发育深度大且水流速较高时,对岩溶管道进行防渗封堵施工比一般的岩溶防渗处理难度更大,如何经济、准确地探测并可靠地封堵岩溶管道是岩溶地区建库成坝公认的难题。本文依托黔中水利枢纽一期工程平寨水库左岸ZPD3 平洞1+320 桩号集中渗漏处理工程,开展深埋高流速管道型岩溶集中渗漏封堵技术研究,研究成果成功应用于工程实践中,取得了良好的封堵效果。

1 工程概况

黔中水利枢纽一期工程平寨水库位于贵州省三岔河中游六枝与织金交界的平寨河段,坝址位于平寨~木底下寨之间的峡谷河段,总库容为10.89 亿m3。工程以灌溉、城市供水为主,兼顾发电等综合利用,并为改善区域生态环境创造条件。拦河大坝采用钢筋混凝土面板堆石坝,坝顶高程为1 335 m,最大坝高162.70 m。水库左岸帷幕灌浆工程帷幕线平面投影总长2 036.55 m,帷幕下限最大深度为215 m,分成4 层进行灌浆,除顶层部分在地面露天灌浆外,其他3 层均在平洞中灌浆[1]。

左岸帷幕区地层岩性为灰岩、泥灰岩,分布为多段,岩溶强度分为弱、中、强不等。第3 层灌浆平洞(编号ZPD3,下同)开挖过程中揭露了多个地下暗河、落水洞,对于开挖揭露的溶洞采取了追挖、清除充填物、回填C15 混凝土或C10 埋石混凝土等方法处理,不规则溶洞顶部空腔不易回填满,采取预埋管回填灌注砂浆处理。溶洞回填后,系统性进行防渗帷幕灌浆施工,岩溶发育区一般布置双排帷幕灌浆孔,排距为1 m,孔距为3 m;局部强烈发育区采取加深或加密灌浆孔,防渗标准按q≤3 Lu 控制。

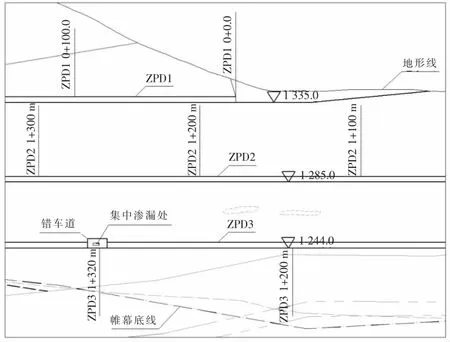

2014 年4 月完成左岸帷幕灌浆平洞开挖、溶洞回填、衬砌施工,2015 年3 月完成帷幕灌浆施工,帷幕质量经检查符合设计要求。2015 年4 月14 日导流洞开始下闸蓄水,2016 年11 月19 日水库蓄水至高程1 316.41 m,期间大坝左岸帷幕未见异常渗漏。2016 年11 月20 日水库蓄水至高程1 316.57 m 时,库区内感觉到爆破性振动,ZPD3 平洞1+320 桩号处下游侧错车道衬砌预留口出现涌水,水质浑浊,初期渗流量不稳定,呈脉冲式变大直至溶蚀裂隙被淘蚀干净,5 天后涌水逐渐变清澈,流量稳定到约0.8 m3/s。灌浆平洞及集中渗漏点位置关系示意图如图1 所示。经分析地下爆破性振动与涌水密切相关,水库水位抬升可能造成压缩溶腔内气体冲破溶腔内充填的次生红黏土产生气爆地震,从而击穿防渗帷幕。

图1 灌浆平洞及集中渗漏点位置关系示意图

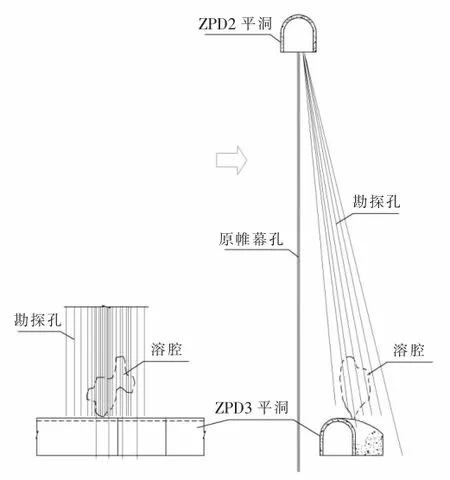

ZPD3 平洞桩号1+320 m 出现集中渗漏后,在ZPD2 平洞对应ZPD3 平洞桩号(1+158~1+475)m 范围对原防渗帷幕进行钻孔勘探和加密补强灌浆处理,在原帷幕线上未找到明显的渗漏点,补强灌浆完成后集中渗漏水量未见明显减少。根据工程地质与水文地质资料及较长时间的观察分析,集中渗漏通道的形成与帷幕幕后淤积溶蚀通道和远端山体溶蚀通道被冲开相关。由于集中渗漏处距地面埋深大,帷幕覆盖范围广,对于管道型岩溶难以通过在ZPD2 平洞帷幕线上钻孔探查其准确位置,经研究改变封堵思路,从出口端反向探查,查明末端岩溶产状及水流条件,制定针对性封堵措施,实施对该集中渗漏通道的封堵。

2 岩溶探测

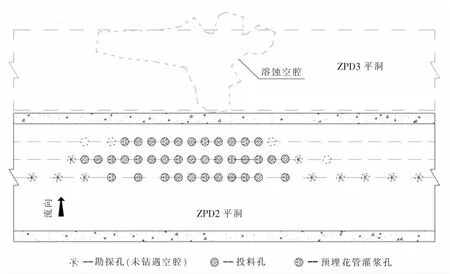

由于ZPD3 平洞洞内沉渣及积水深度达0.8 m,1+320 桩号集中渗漏点至洞口距离远,岩溶出口水流压力大,现场施工条件差,岩溶探测和封堵处理主要在ZPD2 平洞通过钻孔进行。根据集中渗漏点出口的空间位置,在ZPD2 平洞采用XY-2 地质钻机向出口附近四周地层由近及远钻斜孔勘探,直至探明溶腔边界,勘探孔布置方式如图2 所示。勘探孔孔径一般为Φ75 mm,采用全断面无芯钻头钻孔,钻孔时精确控制勘探孔的孔向、孔深,避免钻穿ZPD3 平洞衬砌混凝土。

图2 岩溶勘探孔布置示意

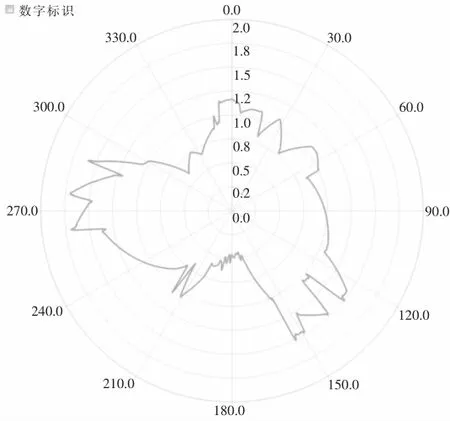

由于岩溶发育的复杂性,为尽可能查清岩溶发育形态,针对渗漏点先后布置了37 个岩溶勘探孔,当钻孔钻遇岩溶时,准确记录岩溶溶腔深度、返水返渣情况,使用水下摄像机放入孔中观察岩溶发育状况、充填情况、充填物类型、地下水位、流速等,对于规模较大的岩溶空腔,采用高精度孔内三维激光扫描和声呐扫描技术探测,获取岩溶空腔空间形态,其中编号为98+4勘探孔中心线在孔深34.0 m 位置激光扫描岩溶水平空腔分布如图3 所示。

图3 98+4 孔34.0 m 空间扫描折线图

通过钻孔探明的ZPD3 平洞1+320 桩号集中渗漏点上部岩溶空腔呈汇流的管道特征,空间分布不规则,最大竖向空腔高度达6.5 m,水平方向延伸宽度超过10 m,空腔内充满水,局部孔观测水流流速为(0.3~0.5)m/s,水位在孔口以下约30 m 位置。

3 封堵施工技术

针对已探明的岩溶空间分布形态、埋深及水流情况,采取了钻孔、预埋花管、投料、灌注混凝土、灌浆等处理方法。由于集中渗漏点距洞口水平距离较远,设备、材料从洞口运输到施工工作面较困难,而ZPD2 平洞距地表垂直高度约50 m,采取“垂直+水平”运输方式最为经济。因此,在ZPD1 平洞洞口附近露天设置了临建设施场地和授料场地,在其正下方ZPD2 平洞内设置受料及转运场地,在集中渗漏点上方对应ZPD2 平洞段施工作业区设置材料堆存场地和施工设备布置场地。

3.1 钻 孔

渗漏封堵处理主要材料的垂直输送、投料、浇筑、灌浆等均需通过钻孔进行,因此封堵前需布置数量较多的钻孔,钻孔按作用分为通风孔、输料孔、通讯线路孔、投料浇筑孔、预埋花管灌浆孔等种类。

通风孔、输料孔及通讯线路孔布置在ZPD1 洞口授料场地与ZPD2 平洞受料场地之间,通风孔孔径为Φ150 mm,输料孔孔径为Φ219 mm,通讯线路孔孔径为Φ75 mm,采用XY-2 型地质钻机钻孔。在通风孔上端孔口安装1 台10 kW 离心风机,向ZPD2 平洞内输送新鲜空气,改善洞内空气质量;通讯线路孔用于安装有线电话,保证平洞内外通讯畅通。

投料浇筑孔、预埋花管灌浆孔等主要用于岩溶空腔堵漏,多数是利用与岩溶空腔连通的勘探孔,根据探明的岩溶空腔分布形态另外增布了约占总数量30%的钻孔,使堵漏处理孔尽量分布均匀,实际用于岩溶空腔封堵处理的钻孔布置如图4 所示。利用勘探孔的投料浇筑孔需扩孔,扩孔孔径不小于Φ150 mm,预埋花管灌浆孔孔径与勘探孔孔径相同。钻孔(扩孔)采用XY-2型地质钻机,小孔径钻孔使用全断面无芯钻头,大孔径钻孔使用取芯钻头,扩孔使用专用扩孔钻头,钻孔孔向、孔深根据邻近勘探孔确定,钻机钻孔前准确定位,钻孔过程中及时纠偏,准确记录钻孔返水、返渣、掉钻、地下水位情况,完成后进行孔内摄像,进一步掌握孔底岩溶空腔形态,以便指导后续封堵处理施工。

图4 岩溶空腔封堵处理的钻孔布置图

由于库水位高于ZPD2 平洞底板超过30 m,为防止封堵过程中随着水流通道逐渐束窄,地下水位上涨涌出ZPD2 平洞导致工作面被淹没,投料浇筑孔钻孔或扩孔后在孔口安装2 m 长孔口管,孔口管上端焊接法兰,便于封闭孔口涌水和连接混凝土浇筑泵管。

3.2 预埋灌浆花管

预埋灌浆花管的钻孔数量约占总孔数的1/3,灌浆花管采用耐压不低于1.6 MPa 的PE 管制作,下部(1~2)m 段四周钻花眼形成出浆孔,出浆孔孔径为Φ8 mm~Φ12 mm,间距为(20~30)cm,出浆孔采用塑料宽胶带缠绕防护。灌浆花管底部端口封堵,顶部预留连接灌浆管路的接头。灌浆花管分为单根花管或多根组合花管两种形式,组合花管由2~3 根花管绑扎成束,下端上下错开1.0 m间距。岩溶空腔高度小于1.0 m 的钻孔预埋单根花管,大于1.0 m 的钻孔预埋组合花管。花管由人工置入孔内,底部落入孔底,顶部露出孔口(0.2~0.5)m。为防止孔口涌水,孔口2.0 m 孔段采用棉纱和水泥砂浆封堵。

3.3 投 料

投料材料采用土工布和级配碎石料,土工布和级配碎石料具有良好的抗冲蚀性能,且便于在狭窄洞室空间内施工,可为后续灌注混凝土和灌浆闭气创造有利条件。

由于岩溶管道内水流流速较高,一般颗粒料容易被水流冲走造成材料浪费,在投料初始阶段,通过投料孔向岩溶空腔中投入土工布条,对阻塞岩溶管道、降低流速及防止颗粒料大量流失具有良好的效果。土工布材料选用300 g/m2的无纺土工布,裁成一定长度的土工布条,在其一端绑扎一个重物吊坠。土工布具有较高的强度和良好的柔韧性,在水流作用下沿蜿蜒曲折的岩溶管道向下游移动,在重物吊坠的拖曳及粗糙岩壁的阻挡作用下,挂附在狭窄的溶缝处,可有效减小水流通道,降低流速。投入一定量的土工布后,采用水下摄像头观察土工布和水流状态,当发现流速有较大幅度减小或土工布逐渐堆积到投料孔附近时,停止投入土工布,调整为向溶蚀管道投入级配碎石料。

级配碎石料最大粒径不大于40 mm,从ZPD1 洞口输料孔垂直向下输送到ZPD2 平洞受料点,然后人工转运到投料孔孔口附近。开始阶段采用粗骨料占比较大的级配碎石料,当发现骨料逐渐向孔底堆积时,改投级配良好的碎石料。每投入一定量后,采用钻机下钻杆对碎石料进行旋转振捣,使料堆分散。当碎石料回填到距洞顶约10 cm 且在钻杆振捣下不再明显下沉时停止投料。投入土工布之后再投级配碎石料,随着碎石料堆积充填岩溶管道,水流流速进一步降低,为灌注混凝土创造条件,有利于节约混凝土材料。

3.4 灌注混凝土

溶洞顶部空腔采用C20W5F50 标号高流态自密实混凝土灌注回填。混凝土自ZPD1 洞口输料孔自流至ZPD2 平洞集料斗,然后使用混凝土地泵搅拌槽将混凝土拌和均匀后,再通过泵管向浇筑孔中压灌,泵压不小于2.0 MPa,使混凝土充分扩散。

选择溶蚀空腔中居中的投料孔作为混凝土灌注孔。灌注前在相邻投料孔孔口安装螺栓和法兰盖板,盖板下留有泄压缝隙,将所有预埋的花管管口阀门关闭,做好工作面排水设施。压灌过程中随着空腔逐渐充填,空腔内压逐渐升高,相邻投料孔先后出现返水返浆现象,当返水水压较大或出现大量返浆时及时封闭孔口,继续压灌直至灌不进为止,然后换其他没有返浆的孔继续进行压灌。高流态混凝土在自重和泵压作用下向周边空洞、缝隙、骨料孔隙流动,所含的水泥砂浆可渗入到碎石料空隙中,阻断水流,并对骨料堆起到胶结作用。本工程共进行了4 个孔的压灌施工,即完成了空腔顶部的回填封堵,混凝土扩散范围达(5~8)m,基本实现了岩溶管道截流,剩余流量为(30~50)L/min。

3.5 灌 浆

岩溶管道经过投料和混凝土灌注后,剩余小空隙采用预埋花管灌浆封闭。根据前期探测掌握的数据,灌浆顺序为:先灌空腔高度大的孔,后灌空腔高度小的孔。根据注入量大小采用纯水泥浆或水泥-水玻璃双浆液材料灌注,使用双浆液可减少浆液流失,节约材料。灌浆压力为承压水头的1.5 倍(约1.0 MPa),灌注至孔底不吸浆后,继续屏浆10 min 后结束灌浆。灌浆施工使用具有良好流动性的浆液,在较高的灌浆压力下填充已形成的封堵堆体周边间隙和内部孔隙,使已回填的骨料固结,彻底阻断水流。

4 封堵效果

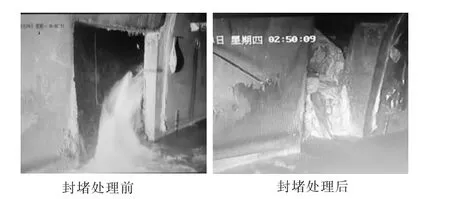

ZPD3 平洞1+320 桩号集中渗漏岩溶管道封堵处理共投入土工布551 m2,级配碎石料52.5 m3,灌注高流态自密实混凝土46.2 m3,灌入水泥522 t,水玻璃34 t。根据施工过程中监测的渗漏流量统计,通过投入级配碎石料减少渗漏流量约20%,通过灌注混凝土减少渗漏流量约70%,通过预埋花管灌浆后将渗漏水流完全截住,封堵处理前后渗漏情况对比如图5 所示。

图5 ZPD3 平洞1+320 桩号渗漏点处理前后对比图

5 结 论

深埋管道型岩溶勘探采用单一探测方法准确性较低,综合采用针对性布孔钻孔探测、孔内摄像、三维激光扫描和声呐扫描技术,较准确地获取岩溶空间形态。根据岩溶空间形态,在已有勘探孔基础上,针对性布置不同功能的封堵处理孔,提前预埋灌浆花管,依次向岩溶管道内投入土工布、回填级配碎石料、灌注流态混凝土和灌浆,多种材料分步进行回填,逐步降低岩溶管道水流速和流量,不断提高封堵体的密实度、整体性和抗渗性,最终实现岩溶管道的彻底封堵。2019 年4 月,黔中水利枢纽一期工程平寨水库ZPD3 平洞1+320 桩号岩溶管道集中渗漏处理成功实现了封堵,封堵体运行至今未再出现渗漏。该技术成果值得在其他类似工程中推广应用。