拼装式矩形隧道环向接头抗弯性能试验

李兵, 白海文, 黄震*, 李红洲, 马少坤

(1.中铁四院集团南宁勘察设计院有限公司, 南宁 530003; 2.广西大学土木建筑工程学院, 南宁 530004)

拼装式矩形隧道作为一种地下空间利用率高和施工效率高的新型结构,在市政工程建设中备受青睐,如拼装式地铁车站和拼装式市政隧道。这类拼装式隧道结构通过接头拼装而成,其结构属于一个非连续体,使得隧道的受力机理较为复杂。而接头是拼装式隧道建设和运营阶段最为薄弱的部位,其设计不合理和力学性能不佳均影响整个隧道的结构安全[1-3]。因此,拼装式隧道接头的设计和力学性能研究显然是一项极为必要的工作。

针对隧道接头力学性能研究工作,众多学者开展了系列研究,也取得了丰硕的成果。在室内试验方面,Li等[4]对盾构隧道分段衬砌的纵向接头进行了抗弯破坏试验;Liu等[5-6]研究了盾构隧道分段衬砌的纵向节点极限承载力,明确提出了隧道环向接缝的设计需确保结构整体性,探究了接头的破坏过程;黄大维等[7]通过缩尺试验总结了盾构隧道管片纵缝接头的设计方法;Zuo等[8]利用足尺试验确定了轴力对接头变形的影响。数值方法在解决隧道结构非线性力学问题上具有很好的优势,因此也有许多学者采用此方法对隧道接头力学性能展开研究。例如,Zhang等[9]通过数值分析方法研究了在不同轴力-弯矩组合荷载作用下隧道接头的力学性能特征;Feng等[10]通过隧道接头的数值分析,得出了压弯作用下接头达到承载能力极限状态的标志,即接头压缩区混凝土被压碎;Huang等[11]用数值方法研究了三种新型矩形隧道接头的力学性能和损伤特性;Li等[12]还采用三维有限元法研究了伦敦地下铸铁隧道管片的受力特性。但数值模拟受运行机理限制,使得受力状态理想化,如材料本构模型、边界条件、接触关系等比实际情况理想,导致运行结果难以反映真实受力情况。室内试验方法虽然成本昂贵、周期长,但可以直接和真实地反映隧道接头力学性能,因此进行了接头大尺寸模型试验。

此外,目前关于拼装式矩形隧道接头研究还较为缺乏,研究对象主要以盾构隧道的接头为主[13-14],且所研究的拼装式矩形隧道接头结构一般为直缝形式,错缝接头较少。基于此,现设计一种拼装式隧道的新型错缝榫式接头,并通过抗弯性能试验研究接头在静压荷载作用下的构件变形规律和破坏模式。研究结果对拼装式矩形隧道接头的设计和应用提供新的思路。

1 拼装式隧道接头设计

鉴于现有的接头形式,结合浅埋拼装式矩形隧道的施工特性,对一种用于拼装式矩形隧道的新型卯榫式接头进行大尺寸实验,实验接头可分为L(左部)和R(右部)两个构件,呈反对称形式,单个构件长宽高尺寸为:1 m×1 m×0.4 m。每个构件的下端都有两个螺杆孔,分别位于构件侧边0.25 m处,具体尺寸如图1所示。这类接头构造形式主要针对以明挖法开挖的拼装式矩形隧道,可凭借起重设备使隧道衬砌在自重作用下实现榫接,利用接触面的两道防水缝,满足隧道的防水需求。从结构形式来看,这种错缝榫接式接头能更好地限制结构水平位移,具有一定抗剪切能力,还可提高隧道安装精度;与现浇接头和钢箱接头相比,该种结构形式现场拼装更便捷,工作量低,且对周边环境影响小。

图1 接头示意图Fig.1 Diagram of joint

2 试验方案

2.1 试件配筋

隧道试件包括螺杆、螺杆孔、螺杆套筒、填缝槽和凹凸面等构造。单个构件的钢筋量约220 kg/m3,配筋率为1.26%。钢筋与螺杆详细尺寸如图2所示。

图2 接头钢筋与螺杆细部尺寸Fig.2 Detail dimensions of joint reinforcement and screw

2.2 构件制作

为了提高试件制作质量,保证结果准确性,严格按照以下步骤制作试件,主要分为模板制作与搭设、钢筋笼的绑扎、钢筋应变片布置与粘贴、混凝土浇筑及养护、试件的运输与拼装5步,拼装完后的加载组装流程如图3所示。

图3 试件加载组装流程图Fig.3 Flow chart of specimen loading and assembly

2.3 材料力学性能

试件所用钢筋均采用HRB400热轧带肋钢筋(Ⅲ级钢),钢筋密度7 800 kg/m3,直径分别为14、12、10 mm,泊松比为0.2,弹性模量为2.01×105MPa。将3种规格的钢筋用万能试验机进行钢筋材料性能试验,最终测得钢筋的力学性能如表1所示。

表1 钢筋力学性能

根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[14]中的要求,用试验同批次的混凝土,制作150 mm×150 mm×150 mm立方体试块和150 mm×150 mm×300 mm的棱柱体试块,然后利用RMT-301岩石与混凝土力学试验系统进行混凝土抗压强度试验,最终取3次试验的平均值作为混凝土力学性能代表值,如表2所示。

表2 混凝土力学性能

2.4 加载方式与测点布置

本次试验采用三点加载,构件两端简支,一端采用固定铰支座,一端采用滑动铰支座。试验开始时采用控制作用力加载,按10 kN/min的速率加载,每加载5 kN观察一次是否开裂,如图4所示。开裂后以20 kN/min的速率加载,每加载10 kN记录一次裂纹发展情况。为方便观察破坏阶段接头的破坏模式,试件屈服后改用控制位移加载,速率为1 mm/min,每加载1 mm记录一次裂纹发展情况。数据采样频率为1 Hz。观察到接头出现裂纹、剥落等现象时,记录结构失稳性态。本试验中试件破坏后停止加载的准则为:混凝土被压碎或变形过大,施加的荷载迅速降低。

试验过程中主要监测隧道接头的承载力、位移、开裂、混凝土和钢筋应变变化规律。不同于简支梁,错缝导致位移变化不连续,所以沿接缝竖向和横向粘贴应变片和位移计,测量接头侧面变形及接缝处的张开量,每个接头的表面一共布设36个应变片和11个位移传感器,如图5(a)所示,其中1-1-1等为编号,以此来区分和描述不同位置的传感器。接缝底部安装了3个位移传感器,用来测量接头的竖向挠度,如图5(b)所示。接头的另一侧面划分方形网格,以便观察裂纹扩展过程。为了测量内部应力变化,在接头处的钢筋表面布置了大量应变片,如图5(c)所示。

F为施加的荷载;G为施加自重;H为试件厚度;P=F+G;ω1、ω2、ω3为接头在试件接缝左、中、右处的挠度图4 加载方式Fig.4 Loading method

图5 测点布置Fig.5 Layout of measuring points

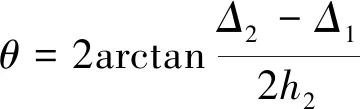

接缝旋转角反映了隧道受荷后的弯曲变形特征,是描述接头变形的一个重要量化指标。本文研究参考Ding 等[16]的旋转角计算方程,建立适合本接头的虚铰转角方程,虚铰O是接缝张开后,接缝延长线的交点(图6)。为方便计算旋转角,假设角平分线与接缝张开中心线的连线重合,可建立方程为

(1)

化简得

(2)

式中:h1为虚铰到接头某处的距离;h2为底面到某处的距离;Δ1为接头某处的张开量;Δ2为底面接缝张开量;θ为接头的旋转角度。

l1和l2分别为对应位置处的位移值图6 接头转角Fig.6 Rotation of joint

3 结构变形

3.1 接头挠度

接头挠度是反映结构变形程度的一个重要指标,由于本文研究中接头结构形式的特殊性,因此在接头底部布置竖向测点1、2、3,分别测量左接缝、中心与右接缝挠度。由图7可知各点挠度均随着荷载增大而增大,开始时中心挠度大于左右接缝,说明此时接头如同简支梁一样受力变形。之后左右接缝的挠度逐渐超过中心,说明此时底部接缝已张开,导致接头变形模式发生改变,使得接缝处的变形过大。

图7 接头挠度随荷载的变化规律Fig.7 Law of joint deflection’s variation with load

图8 接头转角的变化规律Fig.8 Law of joint rotation’s variation

3.2 接头转角

衬砌接头转角问题是运营阶段的关键问题之一,直接影响隧道的运营安全。因此,为讨论接头侧面的接缝转角变形规律,绘制了接头转角变化图,如图8所示。由图8可知,接头转角与荷载呈非线性关系,每增长单位荷载,转角增速和增长量都随之增加,转角在荷载达到峰值前陡增,最终转角达到1°。从整体上看,接头旋转角的变化较稳定,变形小。

3.3 接缝张开量

因为卯榫接头的连接处为错缝构造,因此将位移传感器沿侧面竖缝和横缝布置,通过测量接缝各处的张开量,来研究接头受荷后的变形规律,并将接缝各处的变化情况如图9所示。从图9(a)中可知,接头呈现出上部受压(2-8-1、2-7-1),下部受拉的受力状态。接头从2-7-1左右往上开始受压,往下受拉,且张开量随之增加。从图9(b)横缝位移可知,2-4-1位于跨中右侧,此处受拉张开,2-5-1位于跨中左侧,此处受压压缩。从整体上来看,接缝位移在总体上有显著的规律性,随时间的变化趋势一定,可划分为三个阶段。26.26 kN前为阶段Ⅰ,张开量增长极小。之后进入阶段Ⅱ,张开量呈线性增长。当荷载达到200.25 kN后,进入阶段Ⅲ,张开量陡增,最终张开量达到1.84 mm,受拉处张开量是受压处压缩量的8倍左右。

图9 接头侧面混凝土竖缝位移Fig.9 Displacement of vertical concrete seam on the side of joint

4 损伤模式

4.1 混凝土应变

图10为接头上表面接缝处混凝土应变-荷载变化曲线。26.26 kN前,图10(a)和图10(b)中两侧混凝土应变变化并不明显。但随着荷载持续增加,L和R构件应变发展产生差异,L构件混凝土应变增长不明显,R构件混凝土压应变随着荷载增大而增大,1~5处最大混凝土应变达到761.33 με,6~10处最大混凝土应变达到527.28 με。从整体上看,L构件混凝土应变在整体上显著小于R构件混凝土应变。

图10 接头上表面混凝土应变Fig.10 Concrete strain on upper surface of joint

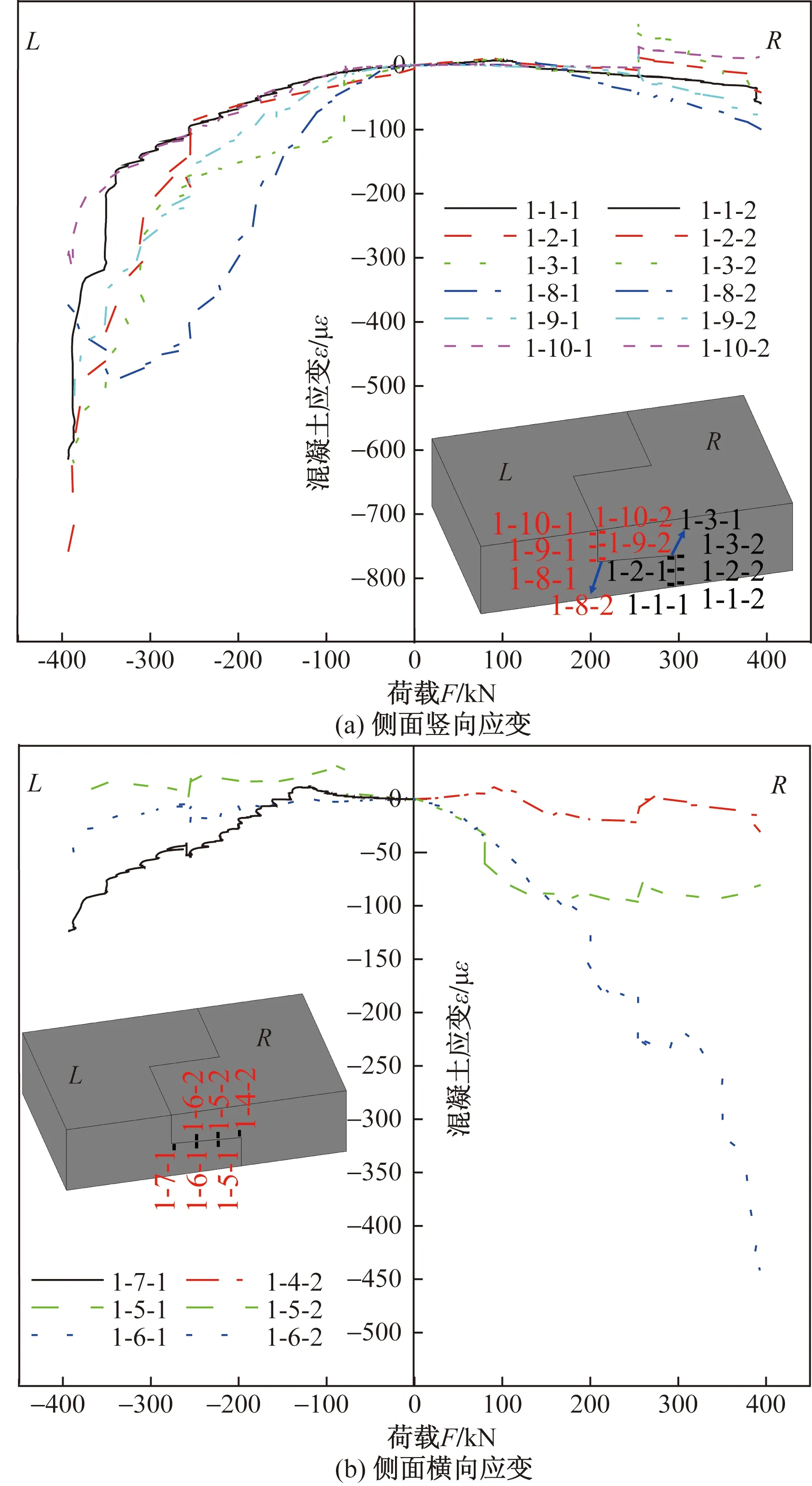

图11为接头侧面接缝处混凝土应变-荷载变化曲线。从图11(a)中可知,侧面竖向应变中L构件压应变显著大于R构件,接缝1-10-1、1-10-2、1-9-1处呈现受压状态,而1-9-2、1-8-1、1-8-2处呈现受拉状态。从图11(b)中可知,L构件压应变显著小于R构件,除5-1受到微小拉应力,其他位置都受到压应力,且1-6-2处的压应变最大,接近450 με。综上可知卯榫接头的榫头(如1-10-2)应变小于榫头抵接位置(如1-10-1),主要原因是榫头的变形只要在中部(1-6-2)。

图11 接头侧面混凝土应变Fig.11 Joint side concrete strain

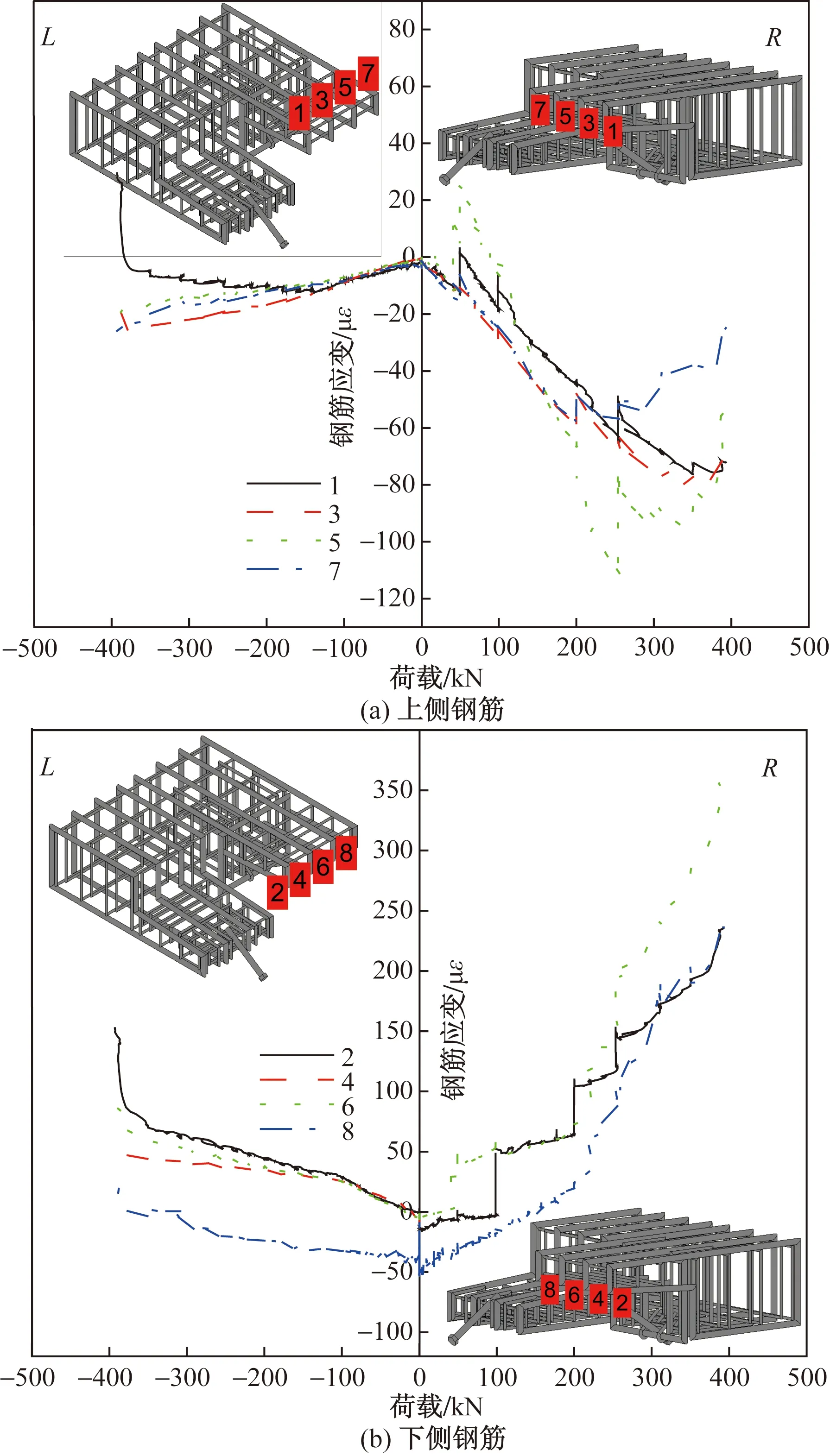

4.2 钢筋应变

接头内部受力情况比较难观测,由于结构主要靠钢筋承担荷载,因此接头内部钢筋的受力情况是一个重要的研究方向。承受荷载的主要部位是加载区域,因此选取了加载区的钢筋应变数据为代表,以受拉为正,具体位置如图12(a)所示。由于液压作动器持压不稳、钢筋绑扎和混凝土振捣等原因,导致各钢筋应变的变化比较复杂,与低碳钢的应力-应变曲线存在一定差异,但钢筋应变在整体上仍呈现一定规律。从图12(a)可知,直接与荷载接触的上排上侧钢筋以受压为主。R构件上排钢筋产生的应变是L构件的4倍左右,所以R构件上层混凝土易发生受压破坏。从图12(b)整体上看,上排下侧钢筋主要受拉,不仅与上侧钢筋受力相反,而且数值大50倍左右,明显高于上侧。L构件的应变仅为R构件的一半左右。此处钢筋对应位置为混凝土2-6-1与2-7-1位移测点之间(图10),混凝土侧面8-2与9-2应变测点之间(图11),两图显示接头在此高度的混凝土受到较大压力,易引起此处破坏。

图12 接头上排钢筋应变Fig.12 Strain of upper row reinforcement of joint

图13为接缝下排钢筋应变-荷载变化规律图。由图可知,下排钢筋因为螺杆存在,使受力情况比较复杂,R构件应变片因为大量损毁,所以不具有代表性。L构件除钢筋3、5处受压,其他钢筋主要受拉。图13(b)表明钢筋应变随荷载增加先受压后受拉,此处钢筋对应位置为混凝土2-2-1与2-3-1位移测点之间(图10),混凝土侧面1-2-2和1-3-2应变测点(图11),此处混凝土在开始时受压压缩,后期拉伸,主要原因是3和5处钢筋中间夹有螺杆,影响其两侧钢筋受力,螺杆将L和R接头连接起来,在开始时限制了接头下侧扩张,后期随承受的荷载不断增加,渐渐大于螺杆套筒与混凝土的黏结力而产生滑移,使接缝开始张开,混凝土逐渐受拉变形。由图12和图13可知,上排钢筋的最大钢筋应变是下排钢筋的数倍,上榫头接缝处更容易发生破坏。

图13 接头下排钢筋应变Fig.13 Strain of lower row reinforcement of joint

4.3 结构破坏模式

卯榫接头在不同阶段的破坏情况如图14所示。加载初期,构件跨中挠度与接头转角较小,接头处于闭合阶段。此阶段持续到26.26 kN,接头未发生明显变形,其混凝土与钢筋应变极小,跨中挠度仅为0.24 mm。

图14 接头不同阶段破坏图Fig.14 Failure diagrams of joint at different stage

随后接头进入承压阶段,接头逐渐产生变形,挠度随荷载增大而增大,接头的顶部和底部分别开始被压缩和扩张。在加载过程中,接头的挠度、转角和张开量随荷载呈线性增长,接头混凝土应变也显著增加,而钢筋应变增量较小,混凝土和钢筋均未达到屈服。

荷载达到200.25 kN时,接头进入裂隙阶段,混凝土侧面出现第一条裂纹。随荷载持续增大,接头侧面裂纹逐渐增多,并在接头附近形成混凝土受压区,顶面混凝土被压碎。当荷载达到393.20 kN时,底面螺杆处混凝土发生较大破坏,试件达到承载力极限,接头的最大挠度为3.21 mm,最大张开量为1.84 mm。

图15为接头在不同位置的破坏情况。从正面破坏情况可知,顶面受压导致接头上侧形成受压区,竖缝附近混凝土被破坏,形成两条较宽的斜裂纹。将接头正面与顶面结合起来看,卯榫接头在上榫头有斜裂纹,主要由竖缝及横缝夹角处向顶面发展,此外在接头中间还出现有一条竖向裂纹,由横缝向顶面发展。接头在受荷后上部压缩,下部张开,发生明显的弯曲破坏。从底面破坏情况可知,螺杆将拉力传到手孔,引起底面手孔及其横向接缝混凝土破坏,当螺杆处混凝土破坏时,接头承载力急剧下降,说明螺杆的存在抑制了接头弯曲变形,并与接头一同弯曲。将侧面与底面结合起来看,螺杆联合底面混凝土协同受力,使底面混凝土发生受拉破坏。综上可知卯榫接头表现出弯曲破坏模式,其主要特征是前期接缝闭合,螺杆受力拉紧;中期接缝承压,上侧混凝土被压缩,下侧接缝扩张,螺杆将拉力传递到混凝土;后期接头开始产生裂纹,并随荷载增加而发生极限破坏。

图15 接头不同位置破坏图Fig.15 Failure diagrams of joint at different position

5 结论

介绍了新型拼装式矩形隧道中卯榫接头的制作过程,试验采用垂直作动器进行加载,首先通过接头挠度、接头转角和接缝张开量,分析了接头的结构变形,然后根据混凝土应变、钢筋应变和接头破坏情况,讨论了接头损伤模式,得出如下结论。

(1)螺杆的锚固和止裂机制使接头的极限挠度、转角与张开量较小,分别仅有1.84 mm、1.03°和1.85 mm。接头在正弯矩作用下的力学行为可划分为三个阶段,分别为接缝闭合阶段、承压受力阶段和极限破坏阶段。

(2)卯榫接头在极限破坏时的混凝土表面应变和钢筋应变均低于混凝土的极限压缩应变、极限拉伸应变和钢筋屈服应变。R构件上排钢筋产生的应变是L构件的4倍左右,L构件上排下侧钢筋的应变仅为R构件的0.5倍左右,使R构件上层混凝土和2-6-1与2-7-1、1-8-2与1-9-2测点之间混凝土发生破坏。上排最大钢筋应变是下排钢筋的数倍,上榫头接缝处更容易发生破坏。

(3)螺杆的存在能限制接缝扩张,协同混凝土承受荷载。钢筋受力情况因螺杆存在而产生复杂变化,L构件除钢筋3、5处受压,其他钢筋主要受拉,此处混凝土在开始时受压压缩,后期拉伸。

(4)卯榫接头表现出弯曲破坏模式,其主要特征是前期接缝闭合,螺杆受力拉紧,中期接缝承压,上侧混凝土被压缩,下侧接缝扩张,螺杆将拉力传递到混凝土。后期接头开始产生裂纹,并随荷载增加而发生极限破坏。卯榫接头受力变形稳定、承载能力高、控制裂隙能力强,适合作为拼装式矩形隧道的接头方案。

(5)隧道衬砌还受周围岩土作用,因此接头应增加轴力来模拟围岩压力,研究岩土作用对隧道性能的影响。卯榫接头的裂隙可以采用添加特种纤维的形式来控制,形成锚杆-纤维-混凝土协同作用模式,进一步提高隧道整体力学性能。