一种切换开关性能快速检测系统的设计与研究

周 丹

(上海航铠电子科技有限公司,上海 201514)

1 检测原理

检测原理如图1 所示。该检测系统通过功能切换可以实现阻抗测量及载流能力测试2 种功能。当功能切换至阻抗测量时(微欧计R),检测系统对开关2、3 或2、1 触点进行阻抗检测,同时可以监测开关拨动状态的变化。当功能切换至载流能力测试时(Power&负载),内部负载将电流注入开关触点两端,对开关2、3 或2、1 触点进行载流能力检测。由于该系统中使用的是电子负载,所以可以对不同特性和载流能力不同的多类型开关进行自由配置,测试方便、快捷。

图1 检测原理框图

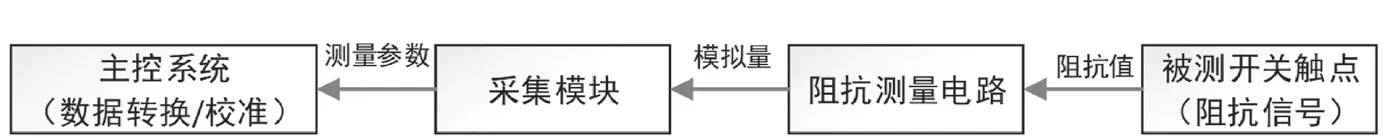

2 系统架构

系统原理如图2 所示。该系统由主控系统、采集模块、电子负载模块、阻抗测量模块及继电器切换模块等组成。被测开关通过测试接口将开关触点信号接入继电器切换模块,继电器切换模块将触点信号接入电子负载模块或阻抗测量模块。采集模块通过电子负载模块或阻抗测量模块采集测试数据,再将测试数据转换上报至主控系统。主控系统将数据进行校准、转换及计算后将最终结果通过人机交互系统展示。

图2 系统原理框图

主控系统用于采集数据处理,进行数据计算,校准,提供给上位机平台将检测界面于人机交互设备显示。

采集模块用于测量数据模拟量采集,采用高速ADC,将采集数据上报至主控系统。电子负载模块用于替代传统电子负载,实现对开关触点的带载能力测试。阻抗测试模块用于替代传统微欧计,采用开尔文四线连接方式实现对开关触点的接触电阻的测量。继电器切换模块用于对载流测试及阻抗测试的切换。由于测试特性不同,不能对开关同时加注2 种不同的测量模式,因此需要通过继电器模块进行测量模式切换。

3 模块介绍

3.1 主控系统

主控系统用于安装上位机软件对采集数据进行校准,通过算法计算开关切换时间,同时给人机交互系统提供可视化界面。

采用标准工业嵌入式3.5"单板计算机,如研华MIO3.5寸系列单板等同类型产品。使用该类产品可以大大提高便携性且体积小,能提供丰富I/O,支持宽温宽压,板载内存,抗振强固,可以搭载目前主流的CPU 处理器以及操作系统。同时也具有性价比较好的产品方案,可应对环境恶劣及工业级严苛应用的需求,为军工、交通和自动化等应用提供可靠保证。

3.2 电子负载模块

3.2.1 负载原理框图

负载原理如图3 所示。电子负载模块通过MCU 总线控制DAC 输出芯片来控制恒流源驱动输出给开关触点进行载流测试,同时通过电流芯片将加载的实时电流参数上报至采集模块进行监测。

图3 负载原理框图

3.2.2 工业应用范例

恒流源电路如图4 所示,负载电路中电流的调整使用大功率MOS 管。使用MOS 管更有利于电压线性控制输出电流,既可以使输出电流满足加载电流值的要求,也可以很好地实现电压近似线性地控制输出电流。因为当MOS 管工作于饱和区时,漏电流Id接近为电压Ugs控制的电流。即Ud为常数时,满足Id=f(Ugs),因为Ugs不变,所以Id就不变。因此在该电路中,RL为采样电阻,采用康铜丝(使用康铜丝是因其温度漂移量很小)。运放作为电压跟随器,UI=Up=Un,MOS 管Id=Is,因此Io=Is=Un/RL=UI/RL。正因为Io=UI/RL,所以该电路中输入电压UI控制电流Io,即Io不随被测电阻的变化而变化,实现了压控恒流[1]。

图4 中AO为单片机控制DAC 芯片输出模拟量,用于控制加载电流大小;继电器用于加载控制;运放以及MOS管组成恒流源电路;Rload 用于限流保护;B340AE-13 二极管用于防护短路;霍尔芯片用于将实际加载电流上报至采集模块进行监控。

图4 恒流源电路

MCU 选用常见的STM32 系列作为控制主单元与上位机进行控制命令通信,并对恒流源进行控制及加载。使用AD5676 数模转换芯片DAC 作为模拟量控制芯片,该芯片输出为16 位,输出偏移量位±1.5mV,设计转换比例为1 ∶1。当DAC 输出1V 时,恒流源输出电流即为1A,因此理论输出加载电流误差应不超过1.5mA。

3.3 阻抗测试模块

3.3.1 阻抗测量原理框图

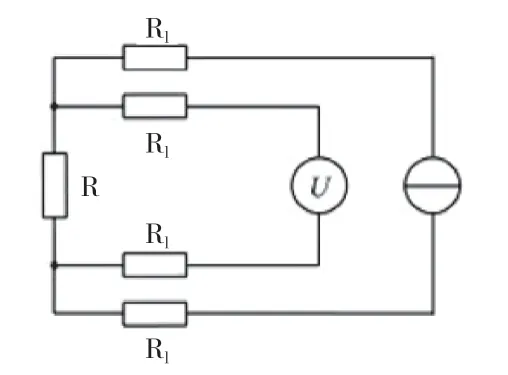

阻抗测量原理如图5 所示。被测开关触点通过阻抗测量电路将电阻值转换为模拟量信号,并通过采集模块进行采集。采集模块将测量参数上报至主控系统,主控系统将模拟量参数进行还原及校准阻抗值。

图5 阻抗测量原理

阻抗测量电路通过开尔文四线测量原理对开关触点阻抗进行测量,将测量值输出值采集模块上报至主控系统。主控系统通过上位机软件对测量数据进行转换后得到实际阻抗值,同时可以利用标准计量器具对系统内部阻抗进行测量,使用上位机系统内部阻抗进行校准清零处理,进而得到更准确的阻抗数据。

3.3.2 工业应用范例

开尔文四线测量原理如图6 所示。需要测量电阻R 时,可通过单独的电流源施加取样电流,再通过另外的电压测量单元进行测试。

图6 开尔文四线测量原理

对一个恒流源来说,Rl电阻与测量电阻是串联的,互相不产生影响,所以可以保证通过电阻R 的电流为恒流源加载的电流。对测量电压U来说,通常输入端都是高阻抗输入,一般为兆欧姆甚至更高。此时通过Rl的电流很小,即Rl两端的电压差很小,所以测量的电压就接近或等于电阻两端的实际电压[2]。

应用范例原理如图7 所示。在该电路中,利用运放ADA4665 与MOS 管STP140N8D7 形成1 个125mA 的恒流源。将恒流源注入被测电阻的Rload的RI端。由于注入电流不会发生变化,因此被测电阻的变化会改变RY端的电压,对RY 端的电压进行采集就可以得到被测电阻的阻抗大小。

图7 应用范例原理图

3.4 采集模块

采集模块用于对电子负载加载电流参数进行监控,对阻抗数据进行采集以及上报数据给主控系统进行切换时间的计算。

采用标准工业AD 数字化仪,如NI、阿尔泰和凌华等厂家的标准数据采集卡。ADC 分辨率需要16 位(bit),采样率须达到1MS/s 以上。

切换时间计算如下:

采集模块可以同时多个通道的数据,实时监测每个通道上的数据变化。当切换开关在档位切换时,采集的数据会发生瞬间变化。上位机可以使用采集模块上的数据变化对开关的切换时间进行实时计算。

如采样率1MS/s 的ADC 通道,1s 中可以采集100000个数据点,每个数据点的间隔为1μs,则理论上切换时间的采集精度就可达±1μs。具体原理如图8 所示。

图8 切换时间测量原理示例

上位机得到实时检测CH0及CH1两个通道的数据情况,当开关从CH0 通道切换至CH1 时,CH0 通道的数据会从高电平转换为低电平,CH1 通道的数据会从低电平转换为高电平。当按下按钮或拨动开关时,2 个金属部件会接触以短路电源。但它们不会立即连接,金属部件在实际稳定连接之前会连接和断开几次。释放按钮或开关时也会发生同样的事情。这会导致误触发或多次触发,例如多次按下按钮。这就像一个弹跳的球从高处落下,它一直在表面弹跳,直到它静止,这就形成了T2、T3的波形抖动。

在该系统中不对该抖动现象进行硬件处理,保留T2、T3的抖动时间记录,作为对开关性能测试的一部分参考参数。但是判断切换时间T1 时,需要在软件中针对不同种类的开关设置固定延时,做消抖处理。

3.5 继电器切换模块

3.5.1 继电器模块原理框图

继电器模块原理如图9 所示。继电器模块通过主控系统发送控制命令给模块单片机MCU,MCU 接收控制命令后通过I/O 接口输入驱动芯片驱动继电器进行切换。

图9 继电器模块原理框图

3.5.2 工业应用范例

该模块的继电器控制电路及单板程序均可以借鉴3.2 节电子负载模块中的控制加载电路应用。使用相同的主控芯片及驱动电路,当模式切换时也可以使用相同的通信协议,只是操作模式切换时,主控系统控制继电器模块的所有继电器同时动作即可。

模式切换原理如图10 所示。继电器在常闭触点时为载流测试模式,当继电器接收到切换命令后切换至常开触点,则进入阻抗测量模式。

图10 模式切换原理

该设备各模块均为标准3U 插槽式板卡设计,可以通过增加或减少阻抗测量模块、电子负载模块及继电器切换模块的数量来决定设备的测量规模。同时设备充分考虑了环境适应性、可靠性、维修性、安全性和运输性等要求,采用标准化、模块化、小型化和轻量化等先进设计理念。使用人机交互一体式便携式设计,可适用于如产品生产现场、环境试验中心、外场试验以及维修、维护现场等各类应用场景。

4 结论

该系统可以快速并同时检测开关的切换状态、触点阻抗、触点载流能力及档位切换时间,大大简化了操作步骤,有效提高了检测效率。该系统可以运行于更广泛的领域,如工业设备、航空、航天和地铁交通等。

该设备已交付多个飞机维修厂,对机载灯具控制盒类产品进行维修检测。在便捷性方面的改进可以让该设备更快更及时地对开关类产品进行快速检测,在开关性能测试上达到了业内领先水平。