基于标准化视角的智能钻井高速信息传输发展现状

孙成芹 胡永建 孙琦 张冠杰 张祁梦莎

摘 要:本文首先阐述了当前智能钻井高速信息传输系统国内外发展现状,说明了钻井高速信息传输系统研究的重要性,然后调研了国内外此类新技术产品的相关标准发布情况,最后从产品标准化推动技术进步的角度给出了一些建议和展望,希望能对钻井智能信息传输标准化发展起到推动作用。

关键词:钻井信息,高速传输,标准化

DOI编码:10.3969/j.issn.1002-5944.2023.20.009

0 引 言

由于石油勘探开发的复杂性,不能孤立地对待单口油井获取的信息,需要从全局角度汇总探井、甚至全部油井的信息,从整体上进行地质与油藏评估、优化并改进钻井工艺,从而提高勘探开发水平。因此,石油勘探开发测量技术也逐步沿着“常规随钻测量MWD、LWD——自动化服务——智能化服务”发展,钻井优化服务已经逐步开展,未来的发展方向是石油钻井的智能化和自动化。钻井自动化、信息化均是智能钻井技术的组成与基础,是多学科、技术复杂的系统工程,包括智能地面系统、钻机自动化、智能井下工具及智能通讯等多方面内容。其中,井下智能通讯是当前较为迫切的“卡脖子”技术,目前成熟应用的钻井液脉冲、电磁波等传输技术速率极低,最高也只有几十比特每秒(bps),导致常规随钻测量信息只能存储于井下等待仪器到地面后回放,实时传输少量数据供参考。而很多实时性要求极高的井下信息,如安全风险预警信息、旋转导向及随钻测井信息等,均需要高速、双向、宽带的通讯网络加以支撑。因此,钻井智能高速信息传输系统技术已成为钻井智能通讯的瓶颈技术,已经引起业内广泛关注。

1 钻井智能高速信息传输系统发展现状

1.1 国外技术发展现状

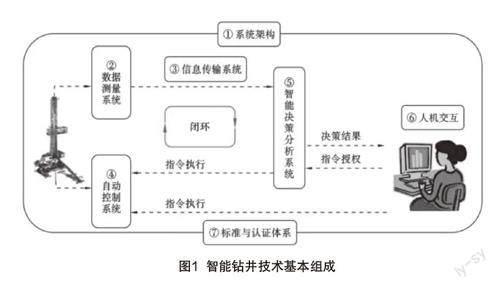

国际几大石油公司都在进行智能钻井信息传输技术的研发,目前主要进行研发的是钻井优化服务,其重要作用是钻井成本控制,是决定石油和天然气投资的关键因素。在钻井成本高和钻井事故可能发生的情况下,钻井成本控制尤其重要。钻井技术优化的关键在于减少非作业时间,诸如卡钻、MWD/BHA失效、漏失、循环处理井眼、井壁坍塌等,即在现有钻具、井队工作人员和工程师基础上,组合先进的、可定制选择的优化工具,通过实时决策及数据分析来提高工作效率。智能钻井技术基本组成如图1所示[1]。

在产品技术研发体系逐渐完善的同时,标准和认证体系将有助于智能钻井技术各系统之间的衔接,提高系统可操作性和可靠性,合适的标准与认证体系能加速智能钻井技术的应用推广,从而实现跨越式发展[1]。

国外主要大型石油服务公司当前主流的钻井优化系统如下:斯伦贝谢公司的OptiDrill实时钻井智能化系统、可提供多项参数监测、实现钻井工况评价及参数优化;贝克休斯公司的CoPilot系统,测量、分析和诊断动态钻井过程,可预防工具突然扭断,或是井下工具及套管的长期磨损;NOV公司自动化闭环钻井系统采用井下动态传感器、有缆钻杆,可实时获取井底钻压、扭矩、井下振动、黏滑、井底压力等参数,通过钻井决策平台对井下动态数据与地面数据分析后,控制地面钻机设备和井下控制工具自动优化钻井参数,提高钻井效率。

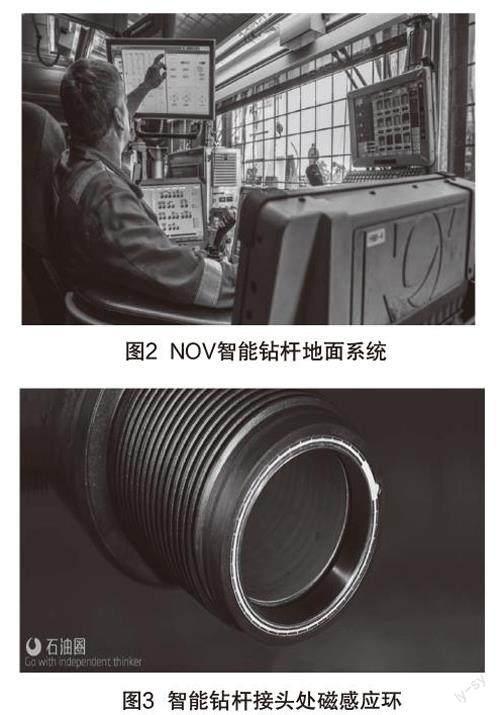

美国NOV闭环钻井系统的数据传输核心是钻井智能高速传输系统(也称智能钻杆系统),目前已经生产出4in、5in、5-7/8in、6-5/8in钻杆系列,以及4-3/4in、6-1/2in、8in钻铤系列,并持续开发更多尺寸的智能管柱系列。2017年,智能钻杆在全球4个大洲,超过175口商业井中得到应用(包括垂直井,水平井),并且实现多种MWD/LWD仪器以及旋转导向工具的连接。2021年NOV官网最新报道,最新一代的智能钻杆在挪威北海地区从2016年到2020年累计开展了120口井应用,同期在美国本土应用80余口井,累计达到213余井次应用,1,846,984英尺钻井进尺,有效工作时间91.7%(uptime),合并2014年的报道数据,共计313口井以上。NOV智能钻杆地面系统如图2所示,智能钻杆接头处磁感应环如图3所示。

1.2 国内技术现状

国内早在2010年左右就有多家国有企业和公司开展了相关研究,但缺乏整体规划,进展缓慢。中石化胜利石油管理局钻井工艺研究院孙浩玉等于2011年曾发表论文[2],做过相关基础理论研究。海隆石油工业集团有限公司曾有报道研制电导通智能钻杆样机,采用了高温高压密封接头结构,解决了智能钻杆在密封、绝缘等问题上存在的不足,具有耐腐蚀、寿命长等特点,但其成熟产品及商业化应用均未见报道。中海油和海隆石油公司2022年也都有相关新技术专利授权,如CN112681985B一种基于智能钻杆与钻机顶驱的智能钻井平台,海隆石油CN2168414749U一种智能钻杆接头等。其他公司如嘉禾石油等也有部分专利发布,但均未见产品应用报道。

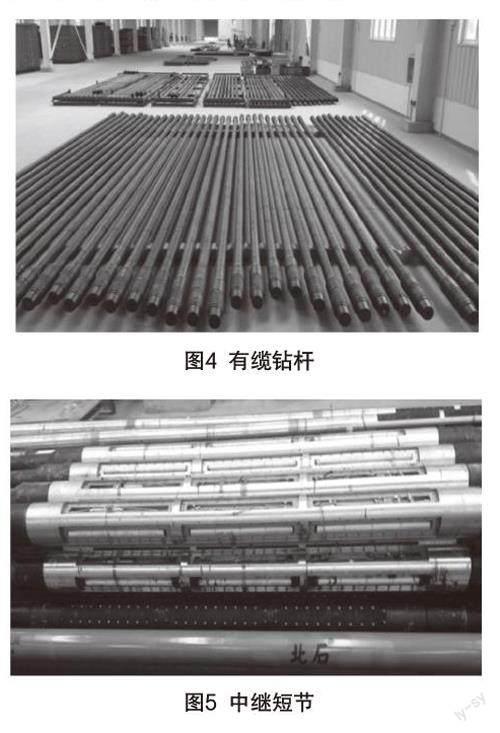

除了中石油工程院钻井信息传输系统外,尚无其他成熟产品。工程院高速信息传输系统与NOV智能钻杆原理采用同样高频磁耦合原理,全部自主研发有缆钻杆关键技术,传输速率100 kbps,是钻井液脉冲或电磁波的5000多倍;可实现全天候钻井,不受地層和井筒流体介质限制;具备分布式、全井筒测量功能,可测量压力、温度、扭矩、钻压、转速等7种分布式参数测量,有助于实时掌握井下工况、优化工艺参数、降低非钻井时间。系统结构主要包括地面系统、地面无线旋转短节、井下有缆钻具(含有缆钻杆、有缆方钻杆、有缆止回阀、有缆震击器、有缆减震器等)、中继短节、数据转换短节等。有缆钻杆和中继短节实物图如图4~5所示。

2 钻井智能高速信息传输系统标准化现状

钻井智能高速信息传输系统是一种井下高速传输全新产品,其核心部件涉及电子、物理、通讯、机械和钻井等多门学科,国外目前并没有查到该产品系统的标准公布,只有常规钻杆产品标准。国内此类产品研究刚刚起步,并没有成熟的商业化应用产品,也没有行业标准,有生产制造能力的厂商面临没有相关技术标准可参考,同样具有推广应用困难。

2.1 国外标准情况

国外产品主要有美国NOV公司产品中的有缆钻杆,已开展商业化应用300余口井,但在ISO和API官网均没有相应的产品标准,只有普通钢制钻杆及钻柱标准如下:

(1) ISO/DIS 11961 Petroleum and natural gasindustries - Steel drill pipe 石油和天然气工业钻井杆用钢管规范[3]。

(2) API美国石油学会规范SPEC 5DP钻杆规范Drill Pipe,详细说明了钻杆的规格、材质、标识等要求[4]。

(3) RP7G 钻柱设计和作业极限第17版[5],DrillStem Performance Properties,对设计和选择钻柱元件的建议,包括对井斜角度控制、钻井液、负荷、转速的考虑,列出了新制和使用过的钻杆和接頭、钻铤和方钻杆的尺寸、机械特性和使用特性,并推荐了二手钻杆、二手油管关注及钻具接头的一些标准。

2.2 国内标准情况

国内已有一些大学和科研院所研究智能钻杆及生产技术,但均没有相关标准,只有钻杆类标准,如SY/T 5561-2014《钻杆》[6],SY/T 5146-2014《加重钻杆》[7],SY/T 6509-2012《方钻杆》标准等[8]。此类标准只针对常规钻井钻杆规格、安全性能等做出了设计,对于钻井高速信息传输特殊形式钻杆特性如信号传输损耗、检测方法等不能实现标准化目的。井下仪器类通用技术标准SY/T 6702-2019《地层评价随钻测井系统技术条件》[9],仅对井下测量仪器结构及测试方法制定了规范。

中石油工程院北京石油机械有限公司根据目前产品研发与制造经验,总结出了一系列产品制造指标、测试方法及规范,有助于规范化设计和对外合作批量生产,以及进一步推广遥传系统,该规范已形成中石油集团公司企业标准1项,规定了系统主要部件、结构和基本参数,为产品批量生产、规范业内产品发展奠定了基础,系统的规模化发展还有待业内进一步推广应用。

3 建议与展望

石油装备研制是实现钻井过程提速提效的重要环节,其标准化程度与质量对于石油装备技术水平及应用效果至关重要。我国石油装备目前与国际水平存在的较大差距就在于自动化、智能化不足,急需广泛开拓创新,大力发展此类产品。完善智能钻井工艺技术、产品、装备、生产管理、设计应用等方面的标准规范,建立科学完整、层次分明、具有前瞻性的相关技术高质量发展标准化体系构建研究工作势在必行。但目前国内技术前瞻性不足,智能化高速大容量传输系统等核心技术研发不系统,新产品新产业在逐渐发展。标准化是组织现代化生产的重要手段,作为技术创新产业化、市场化、国际化的重要手段,尤其适用于新产品。因此,主要建议如下:

(1) 提升石油业内及相关行业科研创新能力,国外目前没有发布标准,同步推进标准制定并逐步实施,可以根据产品特点考虑团体标准等灵活方式建标;

(2) 完善产品标准化体系[10],根据现有技术产品特点,尽早开展标准建设,提高产品行业标准化水平,推动新产品研发规范化、标准化、产业化进程;

(3) 引领相关行业技术协同发展,新产品与多学科、多专业技术相互协同工作,单一行业标准不能实现全部技术的规范化、标准化作用,有必要将多学科技术纳入标准体系,形成技术群,促进跨学科、跨专业协同发展。

展望未来,制定钻井信息传输系统标准规范、测试规范等,对国内同类生产企业的制造产品加以规范化、标准化,形成高标准、高质量井下高速信息传输产品系列,有效带动钻井信息传输产业发展,推动批量化生产,在复杂深井、致密油气藏、页岩气藏勘探与开发过程中发挥重要作用,为国内智能钻井发展打下坚实的基础。

4 结 语

“十四五”是我国石油行业实现高质量发展的关键期,智能钻井高速信息传输技术是当前智能钻井技术中重要的井下高速通信基础,标准化工作可充分发挥提高新产品质量和促进技术推广方面的优势,通过制定新产品标准,扩大相关生产加工厂家合作范围,实现新产品分散化、批量化、标准化生产,有助于提高生产效率,扩大新产品市场推广,开展联合攻关,带动新技术行业进步,提高我国高端石油装备产业整体竞争力。