液体无碱速凝剂在宣会高速公路中的应用

陈祥龙

(云南云岭高原养护工程有限公司,云南昆明 650000)

0 引言

喷射混凝土是公路隧道施工过程中围岩初支的关键环节,混凝土喷射工艺历经干喷工艺、潮喷工艺到目前流行的湿喷工艺,技术逐渐成熟[1-3]。喷射混凝土必需的速凝剂也伴随着混凝土喷射工艺的发展经历了粉体速凝剂到液体速凝剂的转变,其中液体速凝剂又细分为有碱速凝剂、低碱速凝剂和无碱速凝剂。

有碱速凝剂以偏铝酸钠、硅酸钠等为主要成分,其碱金属盐含量高,腐蚀性强,易产生混凝土碱骨料反应,混凝土28d 抗压强度保留率低,后期强度损失较大,严重影响混凝土的耐久性和抗渗性,同时生产和施工过程对人体危害较大[4]。低碱速凝剂多采用氢氟酸或氟硅酸作为原材料,其氟化物易挥发、毒性大,生产过程危险,此外混凝土1d 强度低,易造成爆破掘进过程中初支开裂严重、沉降不收敛,进而导致隧道坍塌事故[5]。无碱速凝剂经过近几年的发展,技术日渐成熟,其主要以有机酸为主要络合组分,碱含量低,混凝土早期强度高,后期强度无倒缩,生产过程环保,对现场施工人员伤害小[6]。2020 年以来,交通运输部、应急管理部、住房和城乡建设部先后发文禁止有碱速凝剂,提倡采用液体无碱速凝剂,同时各级地方业主和施工单位也逐渐接受并大面积推广液体无碱速凝剂的应用。

本文依托云南省宣会高速公路项目,研究了液体无碱速凝剂对工程水泥凝结时间、胶砂抗压强度以及混凝土抗压强度的影响,分析了水泥浆静停时间对速凝剂性能的影响,探讨了混凝土喷射工艺的合理性,并指出了目前液体无碱速凝剂在掺量、价格、存储稳定性等3 个方面存在的问题。

1 原材料与试验方法

1.1 原材料

水泥:P.O 42.5 级金塬水泥,曲靖市宣威宇恒水泥有限公司。砂:机制砂,细度模数3.1,会泽启运建材有限公司。石子:粒径5~10mm,会泽启运建材有限公司。液体无碱速凝剂:SN-01 型,由江苏硕能新材料有限公司提供。聚羧酸高性能减水剂:TL 型,由云南泰岭科技有限公司提供。

1.2 仪器设备

电子天平,JA1002 型,上海浦春计量仪器有限公司;维卡仪,上海路达实验仪器有限公司;水泥净浆搅拌机,NJ-160A 型,上海路达实验仪器有限公司;水泥胶砂搅拌机,JJ-5 型,上海市路达实验仪器有限公司;自动式胶砂抗折抗压试验机,DYE-300-10S 型,河北晟兴仪器设备有限公司;强制式单卧轴混凝土搅拌机,SJD30 型,浙江上虞市道墟建筑机械厂;混凝土电液压力试验机,TSY-2000 型,浙江路达机械仪器厂;标准恒温恒湿养护箱,YH-40B 型,河北晟兴仪器设备有限公司。

1.3 试验方法

水泥净浆凝结时间、胶砂强度测试方法参照《喷射混凝土用速凝剂》(GB/T 35159—2017)、《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671—1999),混凝土强度测试参照《普通混凝土力学性能试验方法标准》(GB 50081—2002)。

2 结果与讨论

2.1 无碱速凝剂掺量对水泥净浆凝结时间的影响

不同无碱速凝剂掺量(6%~9%)下水泥净浆的凝结时间如表1 所示。6.0%掺量下,水泥净浆凝结时间刚刚满足速凝剂国标对速凝剂初凝时间小于5min 和终凝时间小于12min 的要求。随着速凝剂掺量的提高,初、终凝时间均随之缩短。掺量达到8.0%时,初凝时间为2′20″,终凝时间为5′30″,达到了速凝剂旧行业标准中一等品对凝结时间的要求。在施工使用速凝剂过程中还要注意以下3 个方面影响。

表1 不同无碱速凝剂掺量下水泥净浆的凝结时间

2.1.1 环境温度的影响

通常施工时环境的温度对速凝效果影响很大,环境温度在5~30℃,温度越高,速凝剂的速凝效果越好。

2.1.2 水灰比的影响

水灰比越大,水泥水化时间越长,导致混凝土的初、终凝时间增大,影响速凝剂的使用效果而且会加大混凝土的收缩率,从而造成裂缝。过小的水灰比,将增大混凝土的回弹率,增加工程的损耗,同时还会加大对工程机械的磨损。

2.1.3 速凝剂和水泥的贮存时间与贮存条件的影响

速凝剂(或水泥)在湿度大的环境中都易潮解结块或发生水化反应而失去应有的速凝功能(或水化性能降低)。因此,施工中必须保证较好的速凝剂和水泥贮存条件。同时针对施工中的实际情况通过试验来确定喷射混凝土中速凝剂的掺量和掺加方式。

2.2 无碱速凝剂对水泥胶砂抗压强度的影响

不同无碱速凝剂掺量(6%~9%)下水泥胶砂1d 抗压强度如表2 所示。由数据可见,水泥胶砂1d 抗压强度均远大于国标要求7.0MPa,随着速凝剂掺量提高,胶砂强度无明显的变化规律,表明无碱速凝剂对1d 强度无不利影响。胶砂28d 抗压强度比均大于90%,90d 抗压强度保留率均大约100%,表明无碱速凝剂对水泥硬化体后期强度无不利影响。

表2 不同无碱速凝剂掺量下水泥胶砂1d 抗压强度

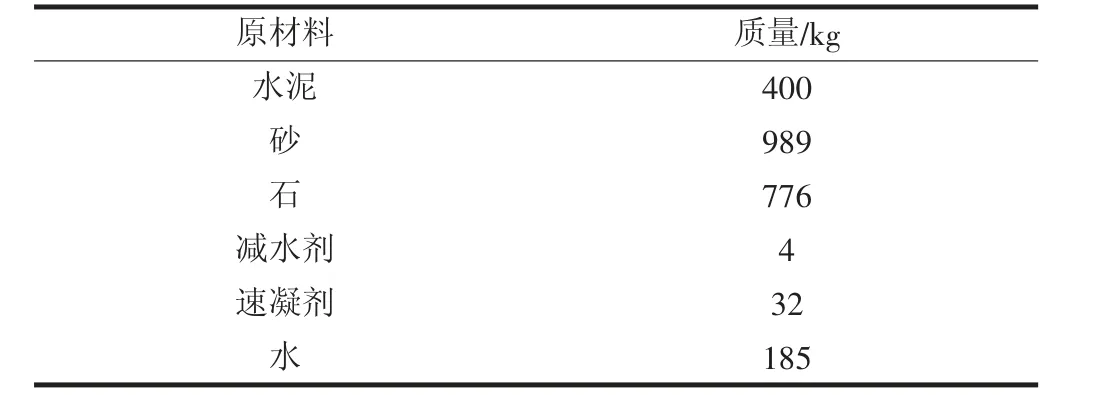

2.3 无碱速凝剂对混凝土抗压强度的影响

据表3、表4,喷射混凝土1d 抗压强度10.6MPa,满足《公路隧道施工技术规范》(JTG/T 3660—2020)中喷射混凝土1d 抗压强度不低于8.0MPa 的要求。而采用低碱速凝剂1d 强度低,隧道爆破扰动极易造成隧道坍塌,采用无碱速凝剂可以有效杜绝上述安全隐患。由数据可见,28d 抗压强度较之7d 强度仍存在较显著的增长,不存在任何倒缩现象。同时施工过程中发现:①喷射混凝土的早期抗压强度,随速凝剂产掺量的增加而降低;喷射混凝土的后期抗压强度均低于不掺速凝剂混凝土的后期抗压强度。②喷射混凝土的抗拉强度与衬砌的支护能力有很大的关系,因为在薄层喷射混凝土衬砌时,尤其在衬砌的突出部位容易产生拉应变。喷射混凝土的抗拉强度约为抗压强度的1/23~1/16;为增加喷射混凝土的抗拉强度,建议可以考虑可以增加纤维配筋的喷射混凝土。③由于喷射时混凝土高速冲击被喷射面,使得骨料受挤压而密实,因此,喷射混凝土的黏结强度较高,这也是衬砌支护起作用的主要因素。由于掺速凝剂混凝土的后期强度都比不掺者要低,为了弥补后期强度的损失。除加强养护以外,还可以复合减水剂,在保持相同流动情况下,由减水剂降低水灰比来弥补后期强度损失。因此,采用无碱速凝剂喷射混凝土的早期和后期强度都有保障。

表3 喷射混凝土配合比

表4 不同龄期喷射混凝土抗压强度

2.4 水泥浆静停时间对无碱速凝剂凝结时间的影响

隧道施工过程中,现场调度工作不到位,混凝土搅拌站和隧道喷浆现场沟通不及时,极易造成新拌混凝土到达洞口后需要等待较长时间才进入喷浆环节。新拌混凝土随着静停时间增加,水泥浆活性逐渐降低,速凝剂与水泥矿物相互反应程度降低,造成水泥浆凝结时间延长。表5 列出了水泥净浆静停不同时间后掺入相同掺量(8%)速凝剂时凝结时间的变化情况,发现随着水泥浆静停时间的延长,初、终凝时间均表现出显著延长的趋势。提高速凝剂掺量至9%,凝结时间可以有效缩短,但是静停时间延长到3h 以后,即使提高速凝剂掺量到9%,凝结时间仍然不达标。因此,应加强现场调度工作,确保混凝土拌和、运输、喷浆各环节有效衔接,杜绝新拌混凝土静停时间过长导致速凝剂用量大幅提高的问题。

表5 水泥浆静停时间对速凝剂凝结时间的影响

2.5 喷射混凝土喷射工艺探讨

喷射混凝土质量控制不当,极易造成回弹率高的问题,这与速凝剂品质、混凝土配合比控制以及喷射作业手法等因素相关。施工管理人员在确保速凝剂产品合格、混凝土配合比严格控制的基础上,应加强混凝土喷浆作业管理。

混凝土喷浆作业应通过初喷和复喷工序分别进行,初喷厚度不宜大于50mm,打底层厚度太大极易造成复喷混凝土粘附力差而掉落。复喷可一次完成,也可多次完成,依据现场情况确定,但是拱顶部位每次复喷厚度应小于100mm,边墙部分复喷厚度可适当增加,但是不宜大于150mm。喷浆作业时喷嘴到受喷面的距离不宜过大,也不宜过小,距离过大,混凝土到达受喷面时的粘附力太小;距离过小,冲击力太大易导致粘附到受喷面的混凝土脱落,合适的距离应控制在0.6~1.5m。此外,喷射拱顶及拱腰时,喷嘴与受喷面角度宜控制在90°,喷射边墙时宜将喷嘴向下倾斜10°左右。

2.6 液体无碱速凝剂推广应用过程中存在的问题

液体无碱速凝剂发展至今,技术正不断成熟,但现阶段仍存在诸如掺量大、存储稳定期短、适应性不稳定等一些问题。

2.6.1 价格高、掺量大

经调查,目前市场上液体无碱速凝剂价格普遍在3000~6000 元/t,和有碱速凝剂和粉体速凝剂相比价格较高。据测算,液体无碱速凝剂掺量不大于8%时,相对经济实惠;当掺量超过10%时,将增加施工难度,生产和施工成本也会随之增加。

2.6.2 存储稳定期短

要想将液体无碱速凝剂掺量降下来,就需要提高液体的含固量,而含固量增加又将降低其自身的稳定性。当因工期延误、突发意外等情况而超出其存储稳定期或处于低温环境中时,液体无碱速凝剂容易出现絮凝、沉淀、析晶、分层等现象,并导致速凝剂效果降低甚至失去效果。目前大多数液体无碱速凝剂存储期限都不足一个月甚至更短,严重影响其使用的灵活性,也给施工单位组织管理方面带来挑战。

2.6.3 适应性不稳定

不同水泥的矿物组成、石膏掺量等存在着一定的差异,且喷射混凝土中往往掺加了减水剂、矿物掺合料等,各类材料混合到一起后相溶性影响因素较多,当速凝剂与某组份材料不适应时,容易出现凝结时间过缓等现象。

3 结语

(1)水泥净浆凝结时间随速凝剂掺量提高而显著缩短,速凝剂掺量为8%时,初凝时间为02∶20,终凝时间为05∶30。

(2)无碱速凝剂对水泥胶砂早期和后期强度均无不利影响。胶砂1d 抗压强度远大于7 MPa,28d 抗压强度比均大于90%,90d 抗压强度保留率均大约100%。

(3)水泥浆静停时间延长,凝结时间随之延长,须大幅提高速凝剂掺量。应严格控制新拌混凝土等待时间。

(4)应严格控制混凝土喷浆作业,分多次作业,拱顶初喷厚度不宜大于50mm,复喷厚度不宜大于150mm。应严格控制好喷嘴与受喷面之间的距离和角度。