旋转状态平板收敛缝形气膜孔改善冷却效果的数值研究

姚 玉,韩 星,盛志强,吴逸飞

(南昌航空大学 飞行器工程学院,南昌 330063)

在航空燃气涡轮发动机的发展过程中,为提高发动机的热效率和推重比,压气机的增压比和涡轮进口温度不断被提高,导致涡轮部件的工作环境温度已远超材料的耐热极限。气膜冷却因固有的高效冷却特性已被广泛地应用于涡轮叶片上,成为航空燃气涡轮发动机高温部件的主要冷却措施之一。气膜的喷入,虽然减少了高温燃气与叶片表面之间的热量传递,但要实现气膜冷却,就得抽取一部分压缩空气,旁路过燃烧室直接冷却热端部件,会引起热力学损失。因此,尽管国内外针对气膜冷却的流动与换热特性开展了大量的研究工作,但是如何进一步提高气膜的冷却效率仍然是一个富于挑战和创新的科学问题[1-5]。

气膜冷却的核心问题在于降低冷气出流向主流的穿透率,避免主流绕过冷气直接接触壁面造成局部高温以及增强气膜出流向下游的延伸能力,增强冷却效果等。在影响气膜冷却效率的众多因素中,气膜孔几何结构对冷却效率和流动特性具有重要的影响,优化气膜孔的几何结构一直是研究的重点,各国学者在这一领域开展了大量的研究工作[6-11],目的在于通过改善气膜孔冷却结构,实现使用相对少的冷却空气量而获得相对好的冷却效果。

在气膜孔结构优化方案中,具有出口扩展型面的气膜孔结构得到了国内外学者的普遍关注,如扇形孔[12]、带复合倾角的扇形孔[13]、箭头形孔[14]等。冷气通道在出口附近横截面面积的增大,导致了气膜出流平均速度的下降和扩散能力的增强,降低了气膜向主流的穿透率,并增加了气膜的展向覆盖区域,各种扩展型面结构均不同程度地抑制了反向涡对的产生,降低了旋涡的强度,提高了射流的贴壁性,从而增强了壁面的冷却效果,但是单纯的扩张形孔并没有将冷气充分利用,而且会带来较大的气动损失。

Sargison[15-16]等人提出了收敛缝形气膜孔,此结构的冷却效果与缝形气膜孔类似,冷却效率较圆形孔高,并且气膜出流后下游边界层的流动情况与无气膜时类似,大大降低了气动损失;Azzi[17]等人指出收敛缝形气膜孔下游形成涡对的旋向与圆形孔方向相反,已有的研究结果[18-24]表明此涡对可将低温冷气由旋涡中心旋出,隔离主流避免高温气体与壁面直接接触,达到降低壁温的目的,且涡对的尺寸随着吹风比的增加而增大,能够隔离主流的冷气越多,冷却效率也随之提高。但对于旋转条件下的收敛缝形气膜孔研究不够充分,为此,本文通过数值模拟的方法,对收敛缝形气膜孔旋转时的冷却特性进行研究,着重与圆形孔对比。在相同气动参数条件下,通过分析下游截面温度场和局部、平均的冷却效率,验证收敛缝形气膜孔在旋转条件下同样具有改善冷却效果的能力。

1 计算模型

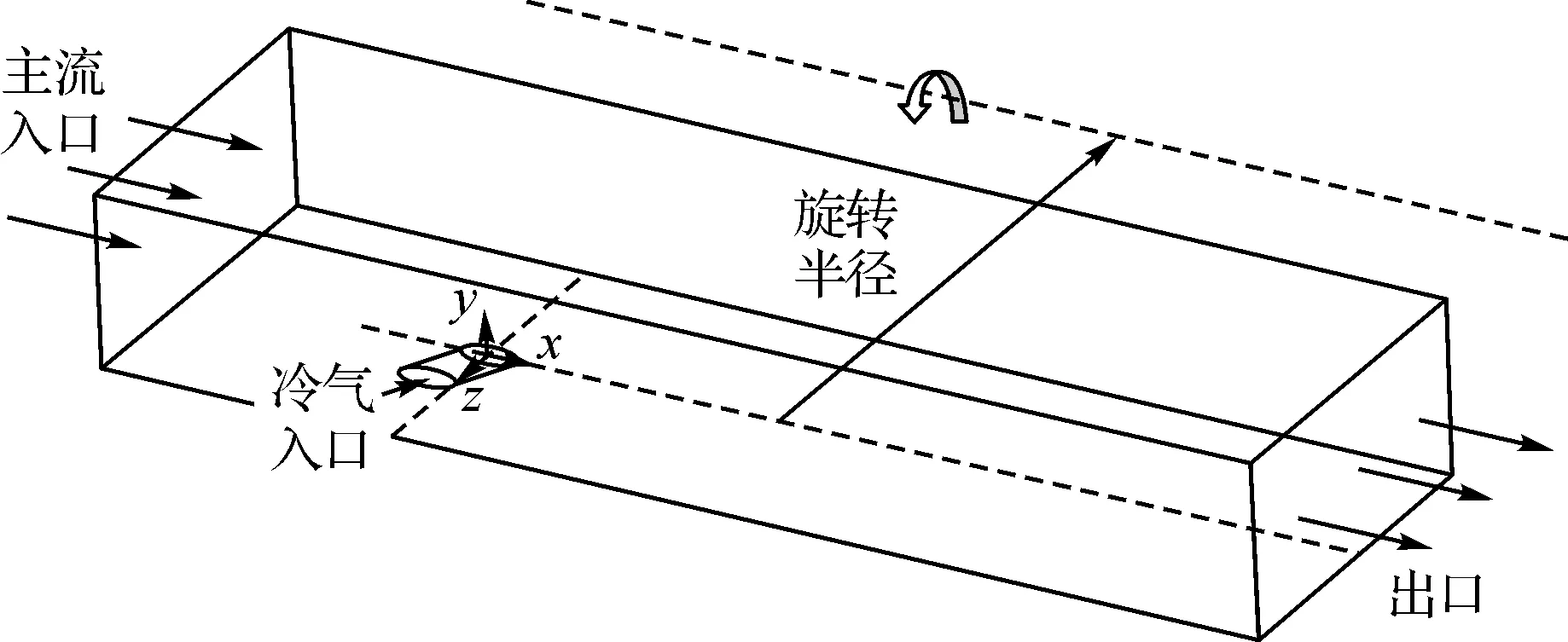

旋转状态下平板收敛缝形气膜孔模型采用简化的矩形通道,其几何结构见图1。计算模型区域由两个子区域组成:主流区和气膜孔区。主流区为简化的矩形通道,气膜孔区为圆形孔或收敛缝形气膜孔。矩形通道左侧为主流入口,二次流以一定入射角度由主流通道下方的倾斜气膜孔进入,主、次流相互掺混后由右侧的压力出口流出。气膜孔板被简化为平板结构,且不考虑孔板壁厚的影响。主流矩形通道沿流动方向长为80 mm,高为12 mm,横向为24 mm;气膜孔设置在主流入口下游10d(d为气膜孔入口圆形直径)处,计算模型坐标原点取为气膜孔出口中心,流动方向为x轴(也为气膜冷却结构的旋转轴),高度为y轴,展向为z轴(即离心力的方向);旋转半径为100d,正向旋转的情况下,被冷却面为压力面。

图1 计算模型示意图

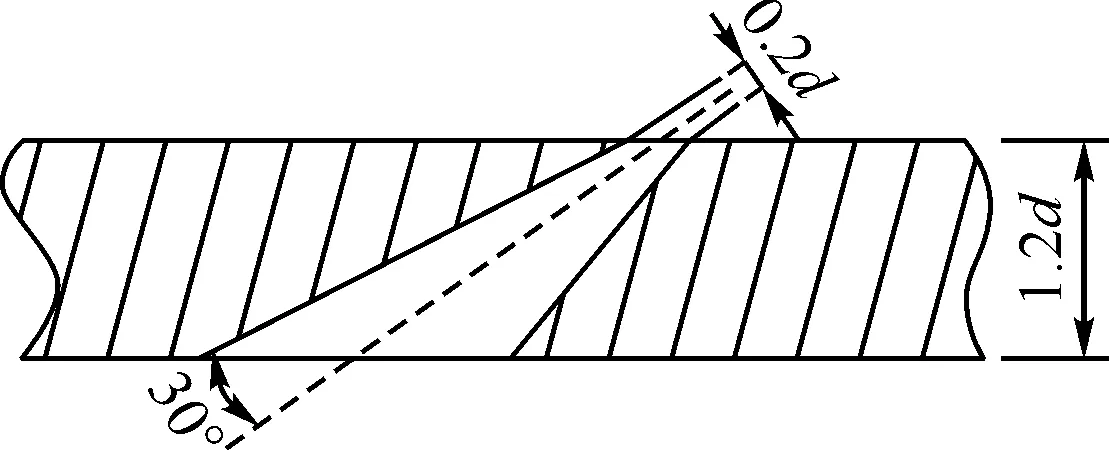

收敛缝形气膜孔是一种进口为圆形、出口为矩形的气膜孔结构(图2)。在圆转矩形的过渡过程中,气膜孔沿出流方向逐渐收敛,而在展向则呈两侧对称扩张状。由于其收敛的幅度大于扩张,从进口到出口其横截面的面积逐渐缩小,因而冷气从入口到出口逐渐加速,在出口狭缝处冷气速度达到最大。气膜孔的主要结构尺寸为:气膜孔入口圆形直径d为2 mm,出口缝宽s为0.2d,出口缝长l为2d,气膜孔高h为1.2d,气膜孔轴线与流动方向的夹角α为30°。

(a) 主视图

(b) 俯视图图2 收敛缝形气膜孔冷却模型示意图

2 计算方法和验证

2.1 边界条件

计算域的边界条件设置:主流和二次流进口为流量入口;混合出口为压力出口;气膜孔出口为内部面;被冷却壁面采用绝热壁面,其余壁面同样采用绝热壁面条件,并且均采用无滑移壁面条件。

主流入口参数:雷诺数Re为6 000,温度为600 K。气膜孔入口参数:根据吹风比和主流雷诺数对二次流入口流量进行调节,吹风比范围为0.8~2.4,温度为300 K。混合气体出口参数:压力为101 325 Pa,并满足质量守恒条件。冷却模型转动参数:转速Ω范围为0~750 r/min。主、次流的马赫数都不高,均选用不可压缩的理想气体。

2.2 参数定义

吹风比定义为:

(1)

式中:ρ2、u2分别表示二次流的密度和速度;ρ∞、u∞分别表示主流的密度和速度;m2、m∞分别表示二次流和主流的质量流量;A2、A∞分别表示二次流和主流通道的横截面积。

吹风比的定义中,为保证冷气入口流量的一致,采用与收敛缝形气膜孔有相同入口形状的圆形孔作为比较的基准。

保持主流和二次流的温度不变,即保持主、次流的密度比一定,通过改变主流与二次流的质量流量比来调节吹风比的变化。

绝热冷却效率定义为:

(2)

式中:T∞、T2分别表示主流和二次流的入口温度;Taw表示为有气膜冷却情况下沿下游某处绝热壁面上的恢复温度,也就是绝热壁面的温度。

通过在绝热壁面上进行展向积分,可得到平均冷却效率ηav。

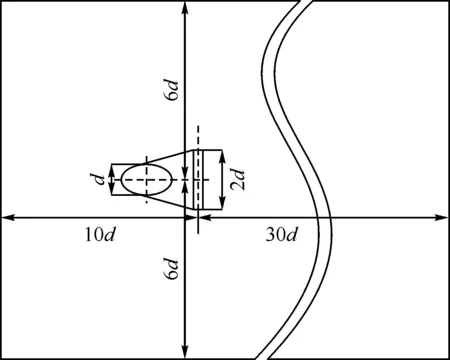

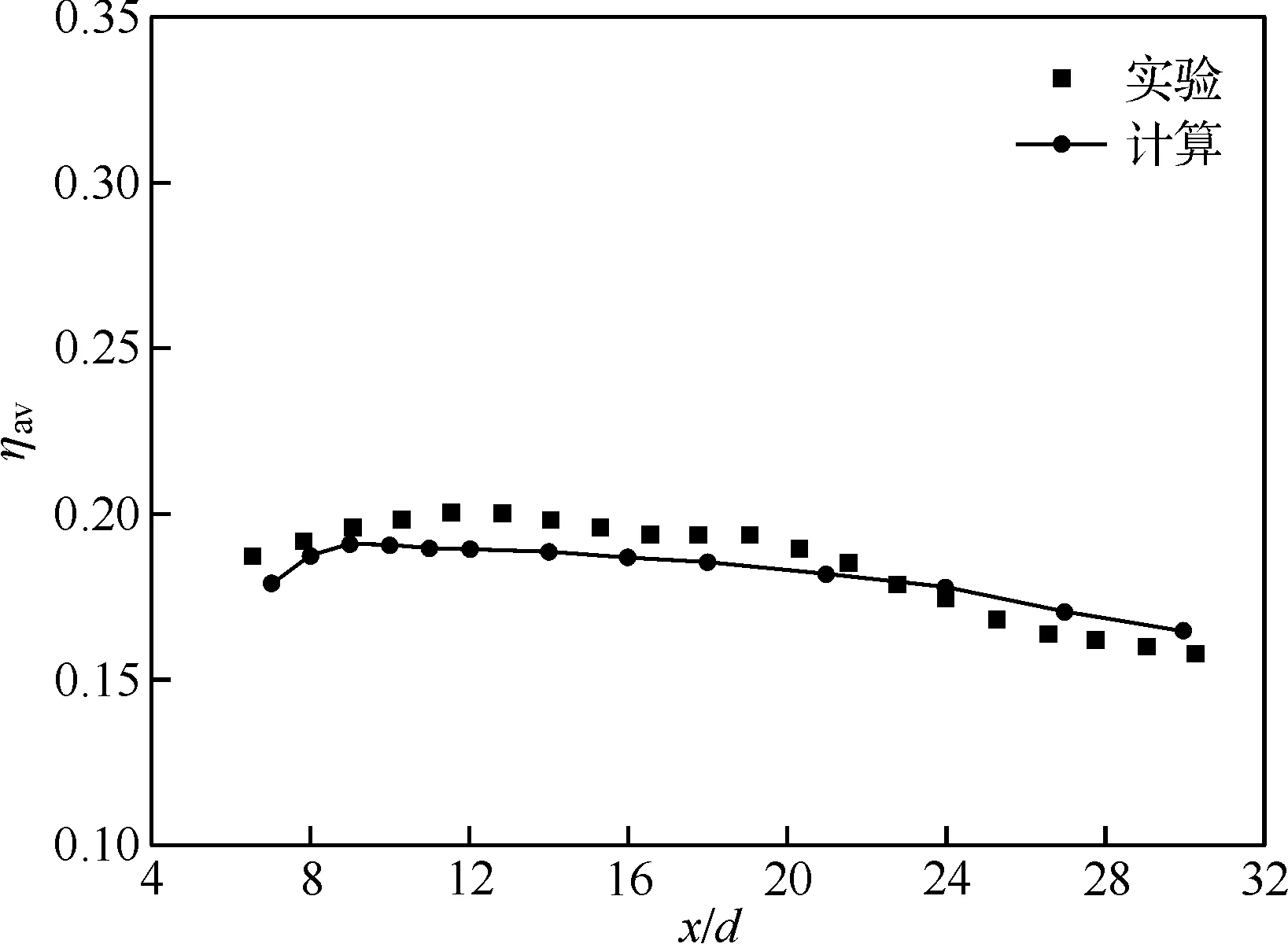

2.3 计算方法验证

为了对计算模型的精确性进行验证,选用文献[20]的实验结果作为比较基准。图3是采用与参考文献[20]相同的圆形气膜冷却结构和工况时,本文模型计算出沿流向的平均绝热冷却效率与实验结果的比较。可见,所选湍流模型的计算结果与实验相差较小,较为合理。

图3 模型计算验证

本文采用Fluent分离隐式求解器进行稳态求解,选用Realizablek-ε双方程湍流模型加非平衡的壁面函数;各物理量的离散格式均为二阶迎风;压力-速度耦合采用Simplec算法;解收敛的标准是各项残差精度均小于10-5、残差曲线趋于平直且被冷却壁面的平均温度变化不大。

2.4 网格划分

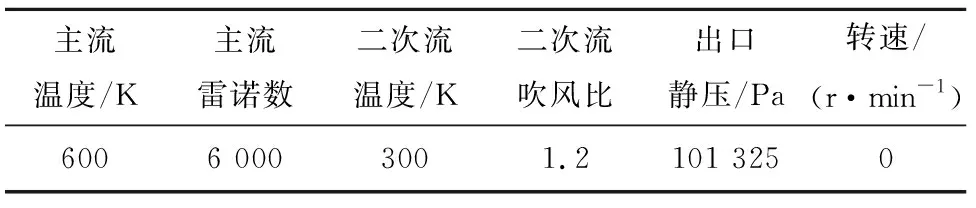

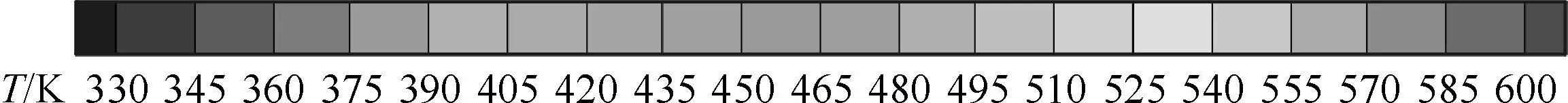

网格的疏密很大程度上影响了计算结果的准确性及精确性,故采用五种网格划分数目进行网格独立性验证,根据气膜孔板壁面第一层网格节点的距离来调整网格数量,验证工况见表1。

表1 网格独立性验证工况

通过比较各种网格数目的壁面平均冷却效率,来验证网格的独立性(见图4)。可以看出,五种网格数目的平均冷却效率都很接近,但在50万~84万范围内,随着网格数目的增加,平均冷却效率小幅度降低,当超过84万后几条曲线基本重合在一起,对冷却效率的影响不大,此时认为进入了网格稳定区,因而可认为此范围内的网格满足独立性验证条件。综合考虑计算时间,数值模拟中最终选择的网格数目为84万。

图4 网格独立性验证

研究的主要目的是获取被冷却壁面的冷却特性,而由于气膜的注入,使得靠近被冷却壁面附近的主流的流动发生了较大的变化,两股气流之间会产生较强的剪切作用。为了准确模拟这一流动过程,划分了附面层网格。沿着被冷却壁面的法线方向,第一层网格布置在距壁面0.02 mm的位置,此后每层网格间距以1.2的比率增加,到第15层之后,改为1.03的比率增加。为了节约网格数量,以气膜孔出口狭缝为中心,沿上、下游网格逐渐稀疏,而展向上网格均匀分布。整个主流区域采用非均匀结构化网格,共有网格约84万,网格分布见图5。

图5 网格分布示意图

3 结果与分析

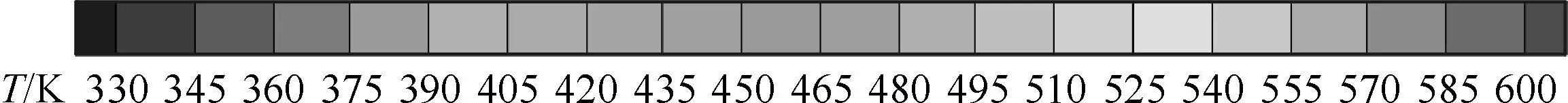

图6是吹风比M=2.0时,收敛缝形气膜孔和圆形气膜孔在下游截面x/d=2处温度的对比。可以看出,转速Ω对两种孔型气膜的分布均有影响,都会朝着离心方向发生偏移。随着转速的增加,两种孔型对主流的穿透作用均有增强,也就是冷气与主流的掺混增多,这对冷却是不利的;但是收敛缝形气膜孔的穿透率依然要低于圆形气膜孔,意味着旋转条件下,收敛缝形气膜孔的贴壁性依然较好,可以较好地形成气膜。由于收敛缝形气膜孔出口在展向范围的扩大,使得冷气核心的温度稍高于圆形气膜孔,降低了冷却能力,但圆形气膜孔的冷气核心未紧贴壁面,并没有形成较好的冷却效果。同时在旋转的影响下,收敛缝形气膜孔在展向冷气覆盖的区域得到了增大,也就是扩大了冷却的有效区,因而展向的冷却有效范围要优于圆形孔。大吹风比工况条件下,x/d=2截面处圆形孔的冷气已经出现脱离壁面的趋势,而收敛缝形气膜孔则始终贴覆壁面形成较好的保护气膜。

图6 M=2.0气膜孔下游x/d=2截面的温度分布

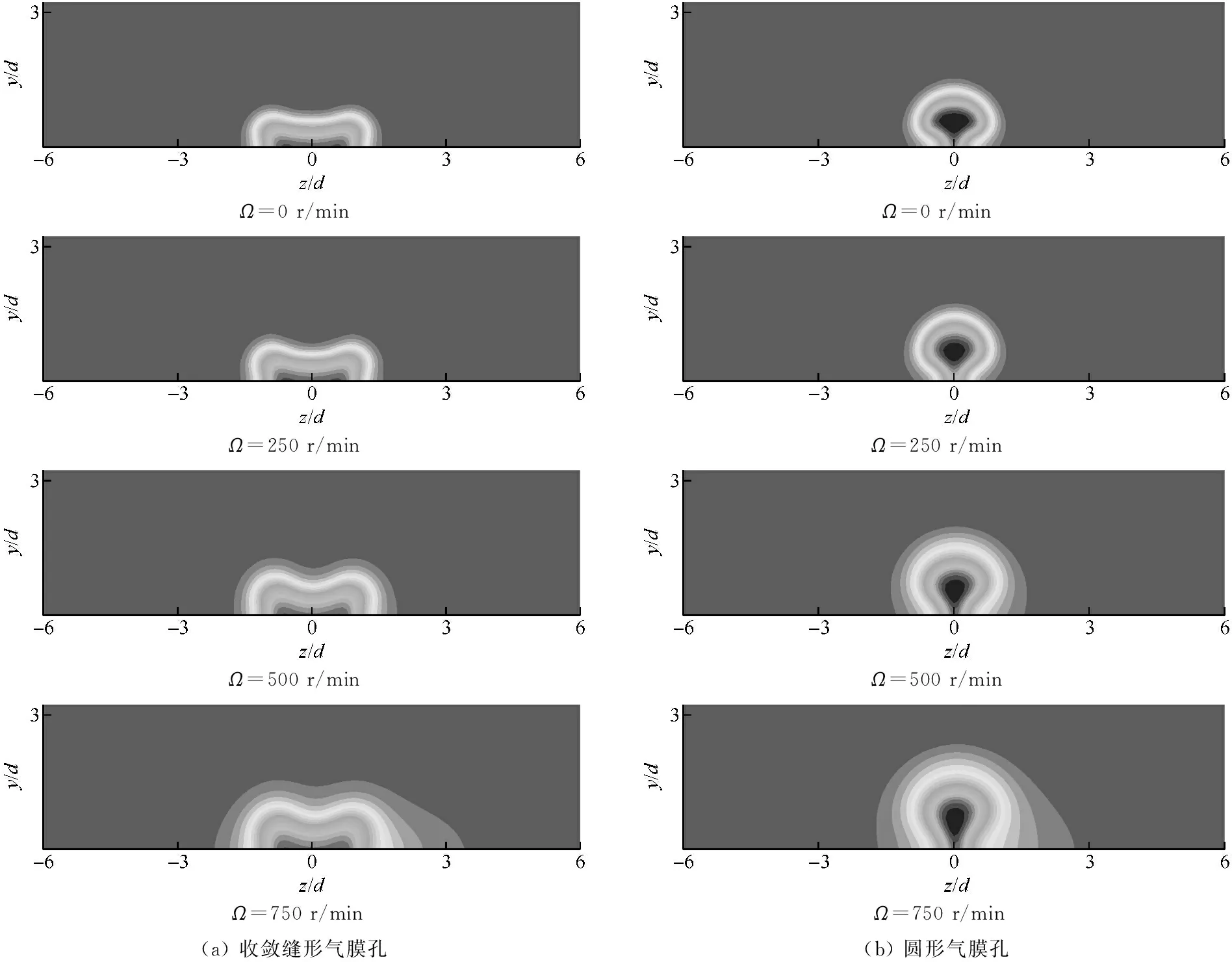

图7是吹风比M=2.0时,收敛缝形气膜孔和圆形气膜孔在下游截面x/d=5处温度的对比。在x/d=5截面处,圆形气膜孔同样对主流的穿透高于收敛缝形气膜孔,并且圆形气膜孔冷气核心的温度与收敛缝形气膜孔已相差无几,说明局部冷却效果较好的优势已经不复存在,而收敛缝形气膜孔展向范围的冷气覆盖依然好于圆形气膜孔。大吹风比的工况下,虽然高转速条件下圆形气膜孔对主流的穿透得到抑制,但依然出现脱离壁面的现象,而收敛缝形气膜孔的气膜覆盖依然较好,因而此截面处收敛缝形气膜孔的冷却效果明显较优。

图7 M=2.0气膜孔下游x/d=5截面的温度分布

图8是收敛缝形气膜孔(console)和圆形气膜孔(cylindrical)下游各截面展向冷却效率的对比。由图可以看出,旋转条件下,与圆形气膜孔在小吹风比M=0.8工况相比,收敛缝形气膜孔的优势并不明显,甚至在气膜孔中心线附近靠近气膜孔出口区域,其冷却效果低于圆形气膜孔,仅在展向范围稍优于圆形气膜孔;而在下游远处,两种孔型的冷却效果相差不大,收敛缝形气膜孔仅有些许优势。虽然吹风比M=1.2时,在x/d=2截面处有较小区域的冷却效率低于圆形气膜孔,但x/d=2截面处其余区域以及其他下游截面的冷却效果无论是均匀性还是效率均好于圆形孔。随着吹风比的进一步增加,收敛缝形气膜孔的优势更加明显,在冷却范围、冷却效率以及冷却均匀性等方面均高于圆形气膜孔,特别是当圆形气膜孔出现脱离壁面的情况时,收敛缝形气膜孔由于其固有的通道特点使冷气依然紧贴壁面,因而其冷却效果大大好于圆形气膜孔。

图8 收敛缝形气膜孔与圆形气膜孔下游截面展向冷却效率的对比

图9是转速为500 r/min时,圆形气膜孔和收敛缝形气膜孔冷却效率的对比分布图。可以看出,旋转条件下,气膜均朝着离心的方向偏移,并且随着吹风比的增大,偏移越明显。由于收敛缝形气膜孔的出口在展向的扩张以及气膜出流对主流的穿透率较低,故旋转条件下,虽然气膜存在偏移,但依然不能改变收敛缝形气膜孔优异性的表现,无论是在展向上气膜覆盖的均匀度,还是沿流向上气膜的延展度,收敛缝形气膜孔的表现都要优于圆形气膜孔。特别是大吹风比的工况,圆形气膜孔的气膜呈现出脱离壁面的特点,而收敛缝形气膜孔则无此现象,反而由于冷气流量的增多,可以更好地形成气膜保护壁面,增强冷却效果。因此,旋转条件下,收敛缝形气膜孔的冷却效果依然要优于圆形气膜孔,起到改善冷却效果的作用。

图9 Ω=500 r/min 收敛缝形气膜孔与圆形气膜孔冷却效率的对比

图10是不同转速条件下,收敛缝形气膜孔(console)和圆形气膜孔(cylindrical)平均冷却效率的对比。由于平均冷却效率曲线考虑了气膜孔出口处的冷气,而收敛缝形气膜孔出口处的缝宽较小,因而气膜孔出口区域的平均冷却效率出现圆形气膜孔高于收敛缝形气膜孔的现象。而在气膜孔出口下游x/d≥1的区域,无论何种工况,收敛缝形气膜孔的冷却效率均高于圆形气膜孔,特别是大吹风比的情况,较好的贴壁性使得收敛缝形气膜孔的冷却效率远高于圆形气膜孔,呈现出优异的冷却效果。转速在500~750 r/min范围时,虽然转速的增大提高了圆形气膜孔的气膜在高吹风比时的贴壁性,增强了冷却效果,但同时转速对收敛缝形气膜孔也产生了较大的影响,在x/d<15范围内冷却效率也得到了明显的提高,因此,高转速高吹风比情况下,收敛缝形气膜孔依然保持较优的冷却效果。

图10 收敛缝形气膜孔与圆形气膜孔平均冷却效率的对比

4 结论

本文针对平板单个收敛缝形气膜孔的冷却结构,通过数值研究与圆形气膜孔进行对比,说明它在旋转条件下,同样具备改善气膜冷却效率的特性。可得到如下结论:

(1) 旋转条件下,气膜均朝着离心的方向发生偏移,并且随着吹风比的增大,偏移越明显,偏移使得展向冷气覆盖的区域增大,扩大了冷却的有效区,特别是收敛缝形气膜孔,展向的冷却有效范围明显优于圆形气膜孔。

(2) 旋转条件下,两种孔型对主流的穿透作用均有增强,但是收敛缝形气膜孔的穿透率依然要低于圆形气膜孔,说明旋转工况下,收敛缝形气膜孔的贴壁性依然较好,可以更好地形成气膜。

(3) 考虑气膜孔出口处冷气的情况下,虽然局部区域出现了圆形气膜孔的平均冷却效率高于收敛缝形气膜孔的现象,但在气膜孔出口下游x/d≥1的区域,无论何种工况收敛缝形气膜孔的冷却效率均高于圆形气膜孔,特别是大吹风比的工况,较好的贴壁性使得收敛缝形气膜孔的冷却效率远高于圆形气膜孔,呈现出优异的冷却效果。

(4) 随着吹风比的增加,收敛缝形气膜孔的优势更加明显,无论是在展向上气膜覆盖的均匀度,还是沿流向上气膜的延展度,收敛缝形气膜孔的表现都要优于圆形气膜孔。

(5) 各种转速条件下,大吹风比的工况,圆形孔的气膜呈现出脱离壁面的特点,而收敛缝形气膜孔则无此现象,反而由于冷气流量的增多,可以更好的形成气膜保护壁面,增强冷却效果,因而其冷却效果好于圆形气膜孔。