某燃气轮机透平二级静叶烧蚀原因分析及处理

黄耀文, 薛志敏

(中山嘉明电力有限公司, 广东 中山 528400)

燃气透平是将高温燃气内能转化为机械能的主要部件,在机组检修中常常出现部分叶片损伤超标且无法维修而报废。众所周知,燃气轮机透平叶片制造技术掌握在少数外国厂家手中,维修采购成本较为昂贵。为节省企业经营成本,透平叶片寿命全过程管理一直是燃气轮机技术人员关注的重点。韩建清[1]分析了燃气轮机高温部件热疲劳、蠕变和氧化腐蚀的损伤机理与故障类型,以降低运行维护成本为目的,提出了针对性的运行维护策略。苏大为等[2]通过对某一6B型燃气轮机的一级静叶整级烧蚀事故进行调查和失效分析,结果表明是天然气重烃组分过高析出液烃造成的过热烧损。王司光[3]以Solar Taurus 70燃气轮机叶片损伤为实例,梳理出可能导致叶片损伤的5个方面并提出了相关运行建议。以上研究中叶片出现损伤都是发生在透平入口最高温处,符合常规理解,但在某F级重型燃气轮机现场检修中发现,该透平涡轮仅有中段部分二级静叶烧蚀较为严重,上、下游无明显异常损伤。本文以此为例,系统分析二级静叶烧蚀严重的根本原因。

1 燃气轮机概况

该F级燃气轮机主要由一个带有进口可调导叶(IGV)的17级高效轴流式压气机、20只绕压气机轴线环形布置的分管型燃烧器、4级反动式叶片的透平段组成,燃气轮机透平叶片配置先进的冷却系统,叶片表面涂装热障涂层。按照原制造商运行维护说明书,燃气轮机每间隔等效运行小时(EOH)24 000 h应进行一次热通道部件检查,更换透平部件。截至检修时机组运行概况如表1,本次为装机后的第一次热通道检修。

表1 燃气轮机运行概况

2 损伤情况及特征

燃气轮机解体后检查发现透平部件有异常损伤,具体情况如表2所示。透平一级动静叶和靠后的三级动叶、四级动静叶都没有明显损伤,而中间部分二级动静叶、三级静叶都有不同程度的热障涂层脱落,其中二级静叶的损伤最为严重,部分叶片甚至出现烧蚀穿孔现象,如图1所示。

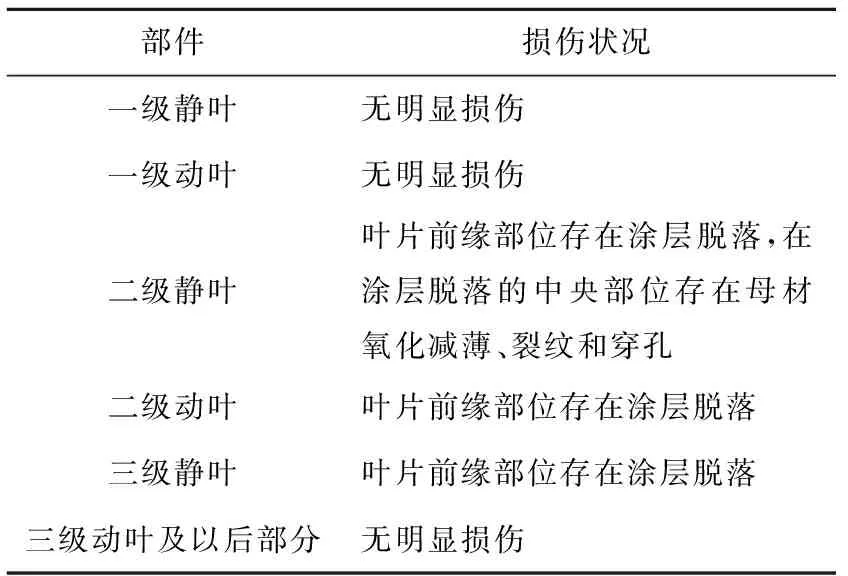

表2 透平各级叶片损伤情况

图1 二级静叶叶片穿孔

针对二级静叶损伤程度不均的情况,对整级按照位置分布和损伤程度作示意图,如图2,发生龟裂或以上损伤的叶片大概呈等间距均匀分布。

图2 二级静叶损伤分布

3 原因分析

3.1 高温氧化腐蚀异常原因

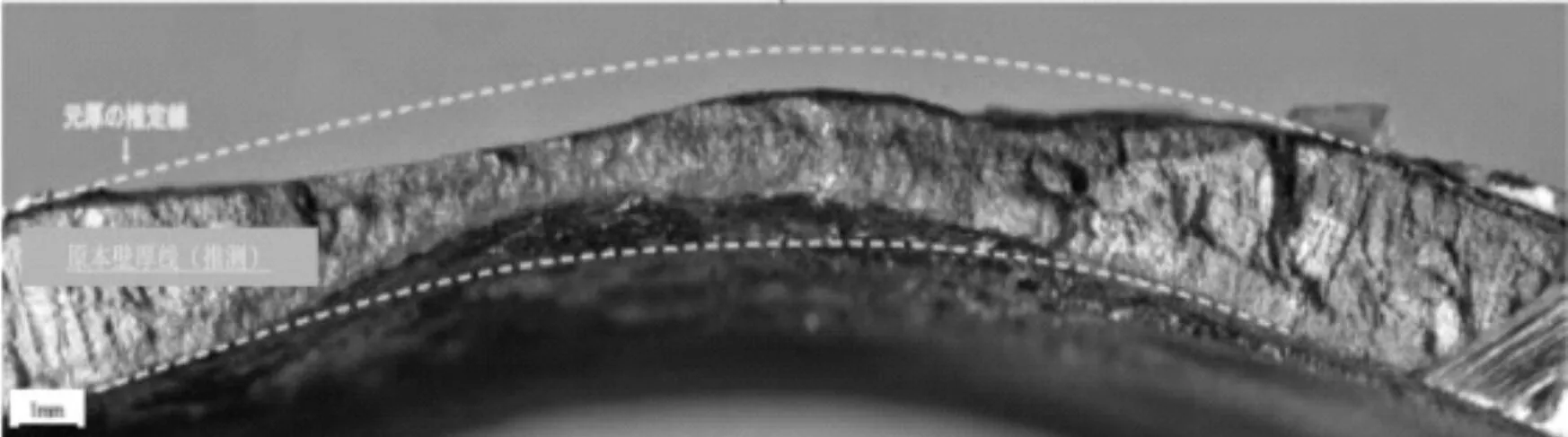

从经验来说,导致燃气轮机透平叶片在寿命期内烧蚀的常见原因主要有三个:一是透平入口初温过高;二是透平叶片冷却孔有异物堵塞或冷却空气量不足,冷却效果降低;三是缸内物体脱落击伤。对照表2损伤情况发现与以上原因明显不符。若是燃气温度高导致叶片烧蚀,损伤最严重的应该是透平入口一级静叶,该处工况最为恶劣;若是冷却空气干净度或者流量不够,在对叶片冷却孔检查时却未发现有异物堵塞,而且损伤分布不应该有那么强的规律性;若是受到物体击伤,则下游部件也应当同样存在打击损伤,而不仅仅是TBC脱落。根据以上分析,对烧蚀穿孔和裂纹处进行了切片微观组织观察,在电镜下显示如图3所示,明显发现母材不再平滑,外表面TBC局部已被冲蚀干净,金属母材也受到高温氧化腐蚀,因此可以断定二级静叶的TBC和母材都受到长时间冲蚀磨损导致损伤异常严重。

图3 裂纹处切面图

3.2 TBC脱落原理

根据冲蚀磨损原理,影响磨损量的因素有以下几个方面:冲击角度、冲击速度、固体粒子形状、冲刷时间、温度和材料性能。其中温度和材料性能是相对而言的,对不同的材料在不同的温度下会有截然不同的冲蚀效果,因为没有相关材料的实验数据,本文暂不做讨论。

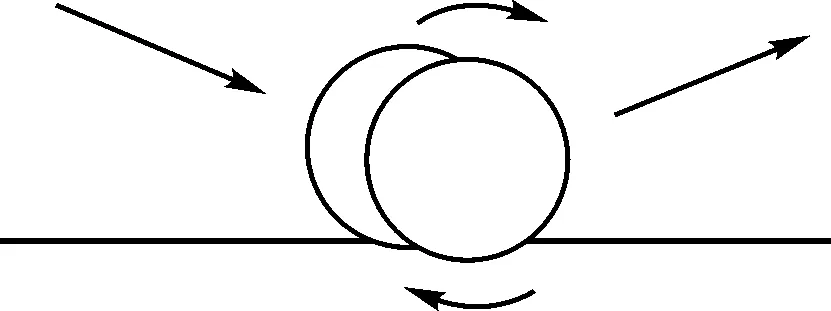

从冲击速度分析,按照塑性材料的微切削冲蚀理论,固体粒子以低角度冲击材料表面时会导致材料表面产生凹陷并在材料表面发生滑跃。该凹陷会引起材料因塑性变形而剥落,滑跃会对材料产生切削作用从而发生剥落现象,如图4(a)所示。但是,随着固体粒子冲击速度的下降,该粒子逐渐不在材料表面发生滑跃,切削所导致的损伤会逐渐消失,只会出现因塑性变形导致的损伤,如图4(b)所示。

(a) 粒子发生滑跃

(b) 粒子发生滚动图4 不同速度冲刷下粒子的运动状态

在检修现场检查发现透平一级动静叶TBC都几乎没有脱落,涂层脱落自二级静叶开始出现且沿气流方向下游的冲蚀程度在减弱。正常情况高温燃气通过透平一级静叶膨胀后加速到最大向一级动叶冲刷,该处TBC本该更容易脱落,但是由于一级动叶迎风侧有冷却气孔,运行中冷却空气形成保护气膜,避免了固体粒子的直接冲刷,因而实际并没有受到冲蚀。燃气中夹杂的固体粒子经过一级动叶的导流后以低角度高速入射二级静叶产生如图4(a)形式的冲蚀磨损,导致TBC脱落严重,母材损伤。往后随着透平级截面积的扩大,粒子速度减少形成图4(b)形式的冲蚀磨损,切削导致的损伤减少,因此越往后损伤程度在减少。

其他影响因素对于燃气轮机内各透平级而言,燃气冲击角度都是低角度,固体粒子形状相同,冲刷时间本应该也是一样,但是随着透平级越往下游截面积越大,粒子浓度实际被稀释,若按浓度一样反向折算,透平上游的冲刷时间相对较长,因此上游部件受冲蚀更为严重,与实际结果相符。

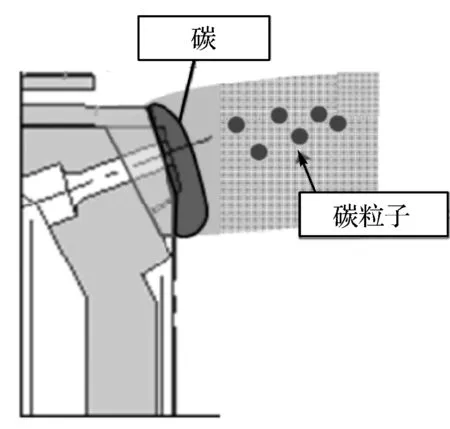

3.3 固体粒子来源分析

高温燃气中的固体粒子有多个来源,结合机组检修按照系统逐一排除。首先燃料系统在前置模块装有过滤等级为5μ的过滤器,滤芯检查无异常,排除燃料系统中的硫化物、铁锈等杂质。其次排除透平冷却系统、进气通道和缸体、压气机转子上产生的铁锈,因为以上系统部件产生的锈灰对透平叶片的影响应该是均匀分布的,不会出现等间隔的现象。最后经深入分析发现是值班喷嘴燃烧产生的碳粒子造成本次损伤,因为值班喷嘴布置在燃烧器喷嘴中部,机组长时间在某一负荷段运行,旋扭角相对固定,碳粒子冲刷的位置基本呈现等间距,与损伤分布吻合。

3.4 碳粒子的形成

值班燃料从喷孔流出后与周边的空气掺混燃烧,燃烧方式主要是扩散燃烧。根据低氮燃烧原理,当机组高负荷运行时,值班燃料比例低、空气压比大,因此值班喷嘴处燃空动量比处于整个运行过程的低位[6],此处高燃空比区域燃烧会析出碳化附着物,积聚在喷嘴头部,形成固体碳粒子,如图5所示。某现场在一次高负荷跳机后发现值班喷嘴表面积聚了大量的碳粒子也验证了该理论,见图6。

图5 原值班喷嘴示意图

图6 值班喷嘴积碳

4 应对措施

为消除值班喷嘴燃烧过程产生的碳粒子冲刷叶片TBC,对它进行局部改造,在原值班喷嘴前端增加气孔,其作用一是强化喷嘴的冷却避免出现金属氧化,二是空气流能将碳素附着物吹离,减少积聚形成固体碳粒子,从源头上减少碳颗粒物的产生,如图7。除碳粒子之外,为尽量减少其他固体粒子对TBC的冲蚀,检修期间分别对燃料前置模块及透平冷却空气系统的惯性过滤器按标准进行检查清理,保证过滤器正常使用。在应用冷却强化型值班喷嘴后,经过20 000 h(AOH)的运行验证,对透平叶片孔探检查未发现涂层有冲蚀痕迹。为能收集更多的数据,后续也将定期孔探检查、记录。

图7 改造后值班喷嘴示意图

5 结语

本次二级静叶的烧蚀是碳粒子长期冲刷造成的一个不良结果,为了更好的防范,应当在有条件的时候就对透平叶片进行检查,运行中也要注意运行参数的变化。

更换冷却强化型值班喷嘴后成效是显著的,能彻底解决烧蚀问题。二级静叶烧蚀造成哪些运行参数的变化可能在接下来的运行中再也收集不到,但是定期的孔探检查工作将会持续执行,保证设备安全、健康运行。