铁路高性能混凝土配合比设计分析

黄振龙

(中铁二十二局集团第一工程有限公司,黑龙江 哈尔滨 150000)

现阶段铁路经过的区域环境大多较为恶劣,会导致混凝土结构被腐蚀,出现冻融循环情况。用普通混凝土建设铁路时,会在一定程度上缩短混凝土使用寿命,增加相应的建设成本,基于此种情况,国内外研究学者纷纷开始研究混凝土结构性能。高性能混凝土具有强度高、抗腐蚀性强的性能,在极其恶劣的环境中仍能保持稳定状态,是现阶段建设铁路时的首选[1]。基于此种情况,对高性能混凝土配合比设计的研究十分重要。

现阶段关于高性能混凝土的配合比设计研究如下:麻鹏飞等(2018 年)利用工业锂渣、矿渣、粉煤灰代替部分水泥制备高性能混凝土,在对其力学性质进行研究后发现,这种方式制备的高性能混凝土强度相对较高;姚贤华等(2018 年)对不同配合比制备的混凝土进行了研究,研究它被腐蚀后的外观变化;杨卓强等(2018 年)通过不同的石粉掺量分析含机制砂的高性能混凝土耐久性的影响因素,发现掺入一定石粉后,不仅提升了混凝土的抗渗性,而且还在一定程度上提升了混凝土的抗碳化能力,但是对其抗裂性能并没有太大的影响;阮明和等(2018 年)通过骨料代替率对高性能混凝土的力学进行研究后发现,当骨料代替率为0.2 时,其混凝土的强度得到了一定程度的提升,并且其抗酸腐蚀能力也得到了提升[2]。

除此之外,制备高性能混凝土时,对材料的要求相对较高,需符合相应的规范标准,同时还需要考虑高性能混凝土能否在恶劣的环境中发挥其耐久性。此外,在不同地区采集原材料也有一定差异,从而使得不同地区的混凝土配合比不尽相同。本文对高性能混凝土配合比进行了研究,主要过程如下。

1 试验材料

1.1 水泥

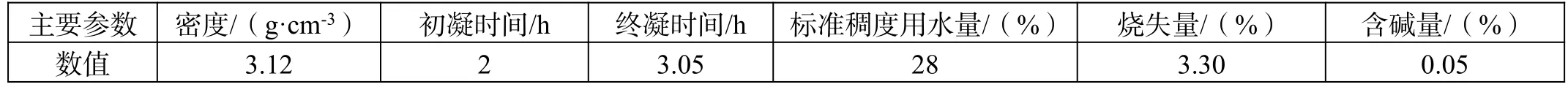

高性能混凝土的施工性能、强度要求相对较高,并且其力学性质应符合相应的标准,因此原材料的选取过程十分重要[3]。基于此种情况,根据GB 175—2007《通用硅酸盐水泥》选择P·O 52.5 级水泥,这种水泥的C3A 含量相对较低,试验水泥主要参数如表1 所示。

表1 试验水泥主要参数

1.2 硅粉

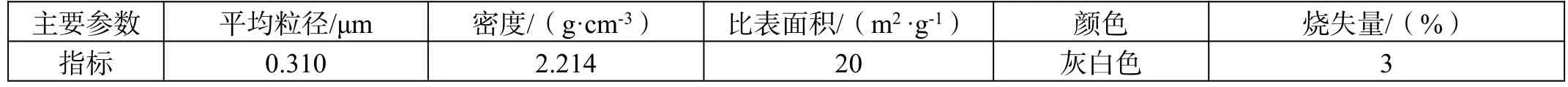

在选取硅粉的过程中,应严格按照现行规范GB/T 27690—2011《砂浆和混凝土用硅灰》的要求进行选取,其物理性能如表2 所示。

表2 硅粉主要物理参数

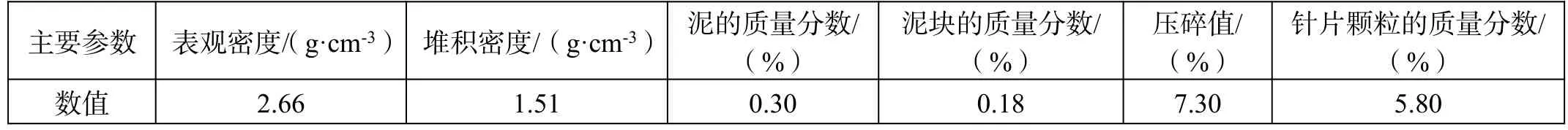

1.3 骨料

本次试验选取的粗骨料需满足连续级配要求,CaCO3碎石粒径在5~10 mm 范围内。

细骨料采用石灰岩质机制砂,2 种骨料的性能指标如表3、表4 所示。

表3 粗骨料主要性能指标

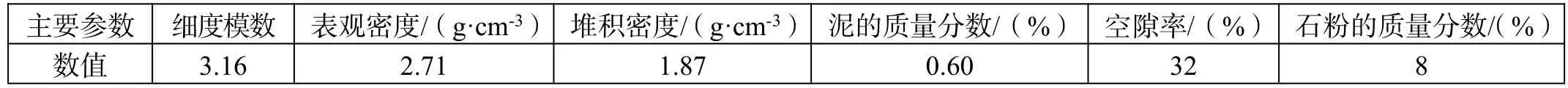

表4 细骨料主要性能指标

1.4 减水剂

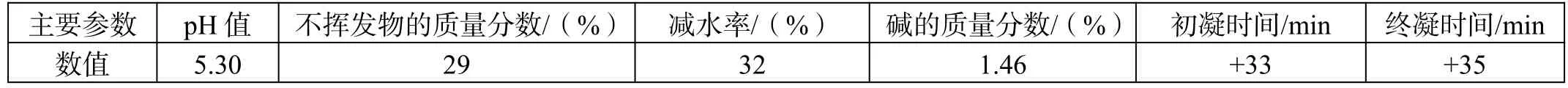

本次试验选用减水率为32%的聚羧酸系高性能减水剂,其主要性能指标如表5 所示。

表5 减水剂主要性能指标

1.5 混凝土搅拌用水

搅拌用水应符合JGJ 63—2006《混凝土拌和用水标准》。

2 高性能混凝土配合比设计

在确定高性能混凝土配合比的相关强度后,需适当调整其混合料与其中的外加剂,保证其制备符合相关的工程技术要求[4]。除此之外,在进行配合比初步配置的过程中,首先需要考虑水胶比。当其中一部分胶体未完全水化后,可将其作为混合料中的细骨料,然后利用相对体积法,秉承最小材料用量的原则,进行相应的混凝土配合比设计实验。经过反复试验后,根据配合比的相关要求,经过反复比较与删减,最终得出相应的3 组试件,即0.3(W1)、0.32(W2)、0.35(W3),其具体的配合比参数如表6 所示。

在相对恶劣的环境中建设铁路时,混凝土的强度应达到一定要求,可通过混凝土的强度质变来判断高强度混凝土的配合比设计是否合理。因此,在3 组配合比的基础上,制备相应的立方体试件,并且在试验室标准条件下进行养护,以此来获取高性能的混凝土,其监测结果如图1 所示。

图1 高性能混凝土不同水胶比试件7 d、28 d 的抗压强度

从图1 中可以明确看出,在不同水胶比、不同养护时间的条件下,高性能混凝土的抗压强度不同。当养护时间为7 d 时,水胶比为0.3(W1)、0.32(W2)、0.35(W3)的抗压强度分别为55.6 MPa、38.2 MPa、50 MPa。水胶比为0.3(W1)、养护时间为7 d 时,抗压强度达到设计强度的 9 0 % ; 水胶比为0.32(W2)、0.35(W3),养护时间为7 d 时,抗压强度约为设计强度的64%、81%。经过上述分析可以得知,W1 试件的水胶比相对较低,在短时间内不能被水化,使形成的凝胶充当了相应的骨料,使得混凝土的抗压强度得到一定程度提升。W2 试件的水胶比高于W3,其试件内部的短期水化程度要比W3 低,当W3在短时间内充分水化后,抗压强度得到了相应提升[5]。当混凝土养护时间为28 d 时,W1、W2、W3的强度都发生了相应的变化,并且均大于60 MPa,这充分说明了该次高性能混凝土配合比的设计较为合理。从图1 中3 组试件的抗压强度可知,本文设计配合比最佳的为W1 试件,其次为W3 试件、W2 试件。

3 高性能混凝土性能测试

3.1 混凝土性能评价指标

在恶劣环境中,高强度是对高性能混凝土的基本要求,同时还需要考虑其抗腐蚀能力及抗冻能力[6]。为了测试制备的高性能混凝土的抗腐蚀性与抗冻性,分别选取抗强度性能较好的W1 试件、W3 试件作为试验对象,对其抗冻性能与抗腐蚀性能进行测试,以此来评价高性能混凝土的性能。此外,在测试过程中,应符合相应的规范要求,并且试件需经过标准养护。在进行抗冻性试验的过程中,使用的方法主要为速冷法,过程如下:对混凝土进行6 次冻融循环试验[冻(-15±2)℃、2 h,融(8±2)℃、2 h]在进行干燥循环试验过程中,为了提升试验的准确性,应将混凝土养护时间定为26 d。在试件混凝土养护工作完成之后,再将其放置在烘干箱中将水分烘干,测得混凝土试件的初始质量和相应的弹性模量。待一切准备就绪后,将烘干的试件放入质量分数为5%的氢氧化钠溶液中,浸泡时间为(15±0.5)h,在此过程中值得注意的是,氢氧化钠溶液应高出试件表面20 mm。试件浸泡的时间满足要求后,再次将它放置于烘干箱中[7]。

在测试高性能混凝土的抗酸性与抗腐蚀性的过程中,将相对质量评价参数、弹性模量评价参数作为评价指标,分别将其定位为A1与A2。

式(1)中:Mr、Er分别为r次冻融循环后,试件的相对质量与试验前混凝土试件原始质量的比值。

Ai(i=1,2)≥1 时,表明仍处于有效的状态;1>Ai>0 时,试件的耐久性开始发生变化,并逐渐呈现下降趋势,但是并未完全处于破坏状态;0>Ai时,混凝土试件达到破坏标准。此外,在冻融循环的过程中,如若A1与A2均小于0 时,则可以停止相应的试验。

3.2 混泥土试件性能结果分析

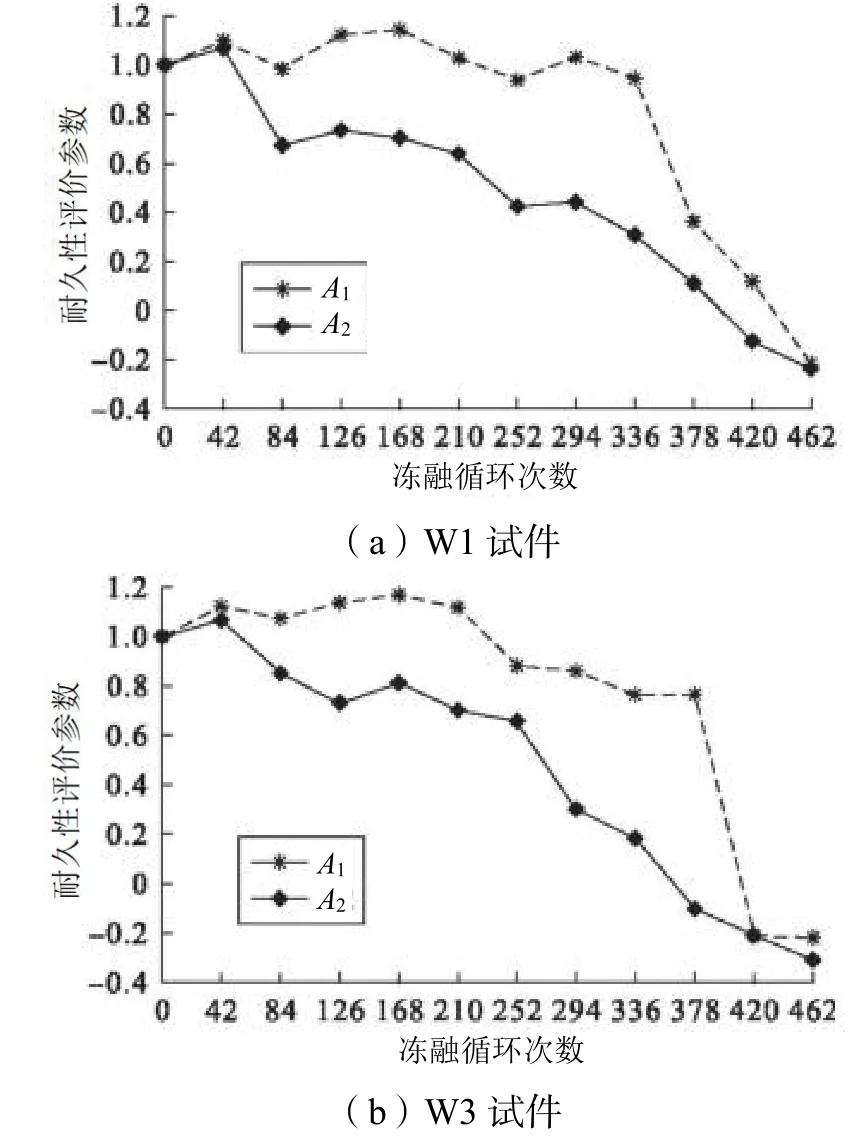

在进行上述试验之后,不同水胶比试件的评价性参数变化如图2 所示。

图2 不同配合比试件冻融循环作用下耐久性评价参数变化曲线

从图2 中可以明确看出,当试件的水胶比不同时,经过相应的冻融循环后,其使用寿命出现了明显的变化,并且两者具有明显差异。当冻融循环次数为366次时,W1、W3 试件的A1与A2变化趋势大致相同。经研究发现,当W1、W3 试件的质量失效时,均出现下降的趋势,造成这种现象的原因主要是试件在循环作用下,混凝土试件从致密逐渐转变为疏松,导致其质量发生一定程度的变化[8]。

经过上述分析得出,当冻融循环次数为420 次时,W1 混凝土试件失效;当冻融循环次数为390 次,W2混凝土试件失效,并且W1 试件的抗冻性与抗酸性相对较高。因此,W1 混凝土试件的配合比设计相对合理。

4 微观结构分析

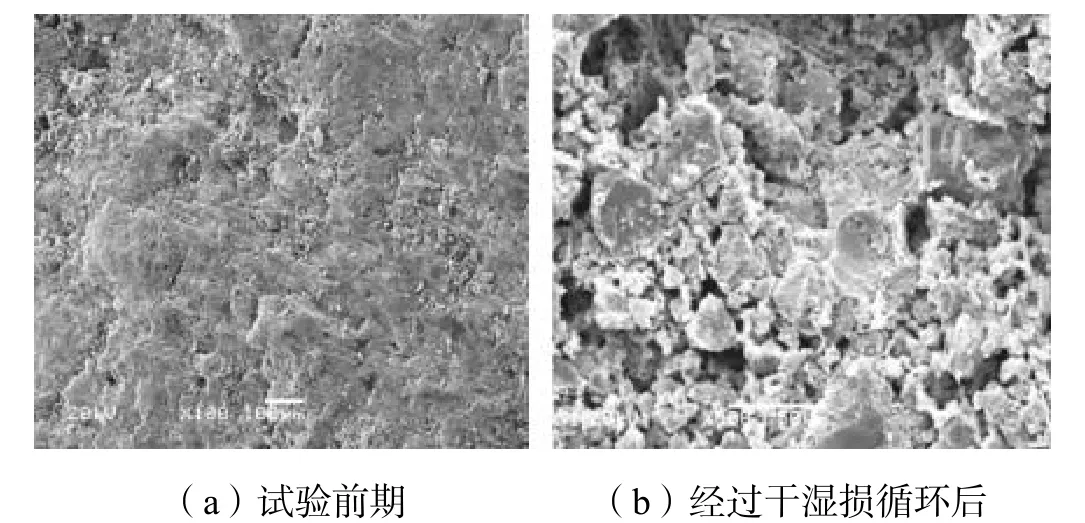

从上述分析中可知,高性能混凝土的水胶比与其抗硫酸盐腐蚀性有着十分密切的关系。为了验证此问题,本文对混凝土试件展开了相应的微观结构分析,选取的试件为未经处理前的试件与经过100 次干湿循环的试件W1,其微观结构如图3 所示。

图3 W1 试件不同时期的SEM 图

由图3 得出,在试验前期,图3(a)中的微观结构呈现为不均匀状态,其致密性相对较高,并且耐久性能相对较高。当硫酸盐侵蚀后,混凝土内部出现了相应的膨胀现象,使得混凝土的致密性逐渐降低,耐久性能也随之降低。从图3(b)中可以看出,当混凝土试件经过干湿损循环后,其微观结构较为松散,并且内部的腐蚀产物相对较多,这表明混凝土试件在硫酸盐的腐蚀作用下,出现了严重的腐蚀现象。

5 结束语

综上所述,当水胶比为0.3 时,其高性能混凝土的配合比最为合适,并且具有较强的抗腐蚀性能与抗冻性能。此外,在进行高性能混凝土混合比设计过程中,应充分考虑当地的气候条件与环境条件,不同环境中使用的配合比不同,只有选择符合该地区的配合比,才能制备出合理的高性能混凝土。