膝部气囊(KnAB)模块定型工艺验证与装备设计

刘罡 芦晶

1.采埃孚亚太集团有限公司 上海市 200030 2.天合富奥汽车安全(长春)有限公司 吉林省长春市 130015

1 引言

在时代不断进步和发展的背景下,我国经济水平得到了极大的发展,人们的生活质量越来越高[2],随着汽车技术的飞速发展,汽车已经渐渐成为人们日常生活中最重要的代步工具,乘车及驾驶体验也越来越受到人们的关注,汽车的舒适性、安全性必然是未来发展的趋势,为了保证汽车的舒适性、安全型性设计布局需求,膝部安全气囊需要设计成更小的折叠体积,避免占用较大的驾驶员侧操作空间,影响整车人体工程学等方面的布局,目前膝部气囊模块定型工艺的方式大致可分为:无需压装,手动机械式压装,机械自动压装和热定型技术。

1)无需压装形式适用于客户需用黑盒子空间充足,膝部气囊模块装配后体积未超出黑盒子要求;

2)手动机械式压装可以在无需压装的基础上,利用杠杆原理,使用人力较小的降低模块体积,对操作者不友好且稳定性过度依赖操作者熟练度,可满足少部分产品设计以及客户需求;

3)机械自动压装使用倍力气缸对气袋模块进行压装,设备提供远超于人力的压装力值,可较大的降低模块体积,但受压装时间与次数的影响极其明显,可满足绝大多数的产品设计以及客户需求;

4)热定型技术利用温度与压力,在3)的基础上进一步压缩模块的体积,利用温度与夹具提供的夹紧力作用下将气袋形状定型,使其按照夹具腔体形状定型,用于后续的装配。可满足所有产品设计以及客户需求。

热定型技术相对于其他三种方式,产品设计兼容性高,定型后模块体积小,自动化程度高,产品一致性好,对包裹壳体的包容度高(可使用非金属材料制造成的壳体),较传统采用金属或者塑料壳体方式,织物壳体的应用,物料清单(Bill of Material,BOM)成本低。

2 总体设计

2.1 设计理念

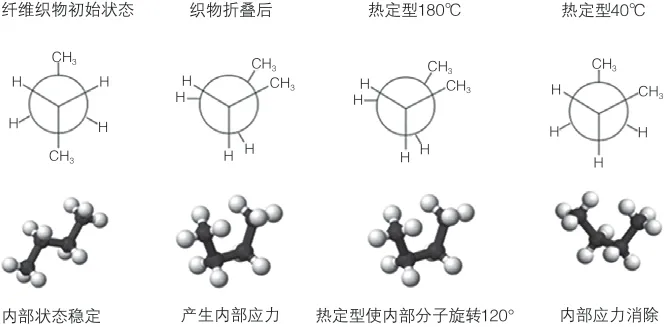

气袋折叠后,折痕处存在外应力,气袋内部纤维织物存在内部应力(图1),用于包裹气袋的壳体需要承受气袋带来的作用力。但随着膝部气囊放置空间的减小,当前主流的冷压力定型已经无法满足此要求。所以,如何消除气袋折叠后外部应力与内部应力成为了解决此问题的关注焦点。

图1 纤维织物热定型前后应力说明

基于目前的模块定型工艺,产品设计平台化趋势,客户端越来越小的许用黑盒子空间要求,气袋布料特性,选择采用压力和温度共同作用的方式,综合衡量温度、时间、力值之间的关系,最大可能降低模块体积。加热后,气袋织物内部大分子排列达到最稳定的状态,同时在压力的作用下,使得折痕处的外应力得以消除,形成稳定、规整的模块。膝部气囊热定型设备由自动送料系统、物料装配系统、转运系统、加热与冷却系统、自动出料系统几个部分构成,使用PLC 语言对过程进行自动控制,使用无线射频识别即射频识别技术(Radio Frequency Identification,RFID)进行追溯识别。保证设备在实现兼容不同产品的情况下同步实现可追溯性。该方案能够对汽车安全气囊进行全面升温,使得汽车安全气囊热量分布均匀,加热速度快,从而提高汽车安全气囊热压定型效率[3]。

2.2 工艺流程

膝部气囊(KnAB)模块定型工艺流程如下所示。

折叠后工件-自动上料系统-物料装配系统-物料转运系统-加热冷却系统-自动出料系统-定型后工件。

3 初始热定型工艺参数验证

热定型工艺是在现有冷压的基础上,延展出新型定型工艺。在冷压只需要考量压力与时间的基础上,需要同步考量温度对压力与时间的交互作用。选取最优的参数进行工艺参数设置,从而满足客户黑盒子空间要求以及内部产品性能要求。

在设备开发初期,先使用简单的工装夹具配合温度箱对温度、压力、时间对织物的高度降低数据进行试验验证。首先制作航空铝进行夹具制作,将气袋按照规定的折叠方式折叠后放入夹具,将压力传感器置于夹具内部用于测量压力值,将温度传感器置于气袋内部用于监控是否完全加热,并使用夹具左右两侧的螺栓对上下夹具进行锁紧。相关准备工作完成后将其放入温度箱内进行加热定型。

根据公司内部经验,设定初始工艺参数数据,并对加热后模块高度是否达到要求进行初始评估。根据结果对比,优化工艺参数中的时间、压力、温度的增加与降低,实现产品要求,同时达到精益生产要求,降低生产运营成本。

根据试验验证得到最优的加工工艺参数:温度100℃,压力8kN,时间1H。

4 主要装置设计

4.1 物料装配系统

物料装配系统接收自动送料系统提供的上序工件,工件到达指定位置后,经接近传感器验证后通过后由推料装置将工件推送至上装配位置下,由顶升机构将工件向上推送至上夹具进行装配,顶升机构由气缸、气动元件以及传感器组成。气缸为动力源,用于装配物料时压缩气袋所需的动力,气缸规格根据前期压缩气袋时所需的力值为参考依据进行选型。装配完成后通过锁钩将工件与上夹具锁紧,从而完成一个工件的装配。每个上夹具有五个装配穴位,当完成一个工件的装配后,在传动系统的控制下,将上夹具的下一个装配空穴位送至指定位置用于下个工件的装配。重复以上操作完成五个穴位的装配后将装满工件的上夹具通过转运系统送至加热冷却系统。

4.2 加热冷却系统

加热冷却系统用于接收转运系统输送的满载工件的上夹具,满载工件的上夹具通过链条传动系统,将工件由常温区域输送至加热区域,工件经由加热区后再由链条传动系统输送至冷却区,保证工件从加热冷去系统出来后可以正常操作,避免对操作者造成伤害。

加热冷却系统由箱体、链条传动系统、温控系统、时间控制系统组成,箱体被分割为三个区域,分别是常温区(用于接收工件和释放热定型后的工件)、加热区(用于对固定在上夹具的工件进行热定型)、冷却区(用于对热定型后的工件进行冷却)。加热区和冷却区通过温度传感器对区域内的温度进行监控,通过时间继电器对加热与冷却时间进行监控,保证工件的加热与冷却时间可以达到规定的工艺参数要求。

工件经过加热冷却系统的加工后,工件的高度与规整度可实现质的变化,热定型后模块自身状态,形态规整且稳定。

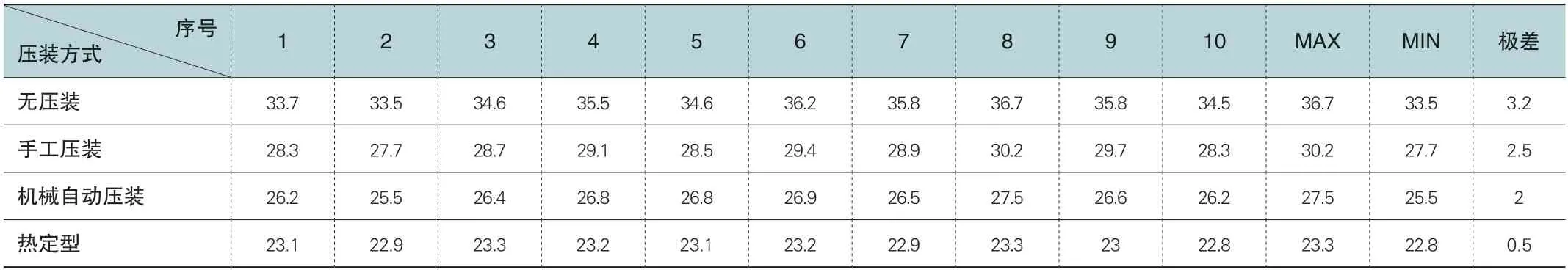

5 量产产品工艺验证

针对热定型工艺与其他工艺成型效果进行试验对比,采用同一气袋同一折叠形式的相同条件下,针对无压装、手动压装、机械自动压装、热定型压装后模块成型高度进行对比分析,热定型成型后模块高度数据降低的最多且最稳定,可以达到类似刚体的状态且形态非常统一。具体试验数据如下表1:

表1

通过上述数据,可以得到热定型后的模块高度分布区间的极差最小为0.5mm <2mm(机械自动压装)<2.5mm(手工压装)<3.2mm(无压装),说明热定型后的模块高度分布区间最稳定,定型后的形态比较接近,已经完全消除了布料因折叠而产生的应力集中以及布料间的气体。说明本工艺对客户降低膝部气囊模块黑盒子许用空间是有正向帮助且可以稳定的满足其要求。

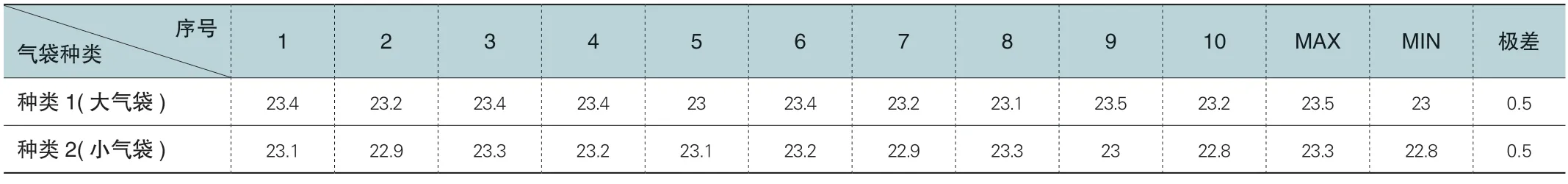

针对不同大小的气袋采用相同的折叠方式,使用同样大小的定型工装,以及相同的热定型工艺参数,分析热定型后的模块高度,对比分析此工艺对不同大小气袋的兼容性。实验数据如下表2:

表2

通过对上述的数据进行分析,发现不同大小的气袋在模块高度上有重叠区域,且极差范围水平一致,说明只要在热定型工艺的加持下,不论气袋大小差异如何,当折叠后的气袋能够完全压装至定型工装,且在相同的热定型工艺参数下,均可得到稳定的模块高度,说明此工艺对不同大小的气袋兼容性较好。

6 设备机械故障处理

热定型热备制造完成后,根据设备开发前得出的工艺参数进行设备工艺参数设定,同时对所负责的项目进行设备效果验证。

验证过程中因气袋品类较多,气袋的体积也存在大小差异,导致设备在物料装配过程中出现大气袋无法装配至上夹具的问题。气缸规格在设备设计初期依据初始热定型工艺参数进行选择,因气缸所提供的压力不足导致工件无法装配至夹具是不成立的。通过PLC 程序单独对此处的工作过程进行反复运行,发现在进行工件装配过程中,用于锁紧的锁钩存在工件未到达装配位置时就已经开始锁紧(顶升气缸的规格较大,气缸内部磁环较宽,导致工件未完全到位时,锁钩就已经起到),而锁钩所能提供的力值远小于顶升气缸所提供的力值,从而导致锁钩无法正常装配。利用PLC 程序以及相关电气元件(传感器)对此处的加工逻辑进行优化调整,具体如下:

1)顶升气缸启动;

2)气缸到达磁性传感器所在位置;

3)根据磁性传感器的信号为初始信号,增加0.5s 延迟;

4)启动锁钩进行锁紧。

此逻辑的优势相较于修改之前,对操做顺序进行了固化,保证顶升气缸在锁钩开始锁紧前一直处于提供顶升力的状态,增加了0.5s 延时避免了磁性传感器因磁环宽度带来的误差,保证工件能够完全到达正确的装配位置。

工件热定型后,经链条传送时从上夹具脱落,使设备无法正常运转。根据验证时得到的压力与时间曲线,推断出工件掉落是因为热定型后内部压力出现衰减,定型工装与上夹具之间的空间不能对定型后的工件提供足够的支撑,使工件在加热与冷却系统经链条传送时,气袋不能提供足够的内部膨胀力使定型壳体与上夹具时刻处于锁紧状态,导致工件从上夹具脱落卡在设备内部。对上夹具与定型壳体的空间进行调整后,再次进行批量验证,未出现工件掉落的现象。

7 结束语

1)对初始热定型工艺参数的研究,得到最优的加工工艺参数:温度100℃,压力8kN,时间1H。

2)根据客户与设计的要求,设计了一款膝部气囊热定型设备,设备由自动送料系统、物料装配系统、转运系统、加热系统与冷却系统、自动出料系统几个部分构成,其具体尺寸为(长×宽×高)4.8m×3.3m×3.5m。

3)热定型后的模块高度分布区间稳定,已经完全消除了布料因折叠而产生的应力集中以及布料间的气体。说明本工艺对客户降低膝部气囊模块黑盒子许用空间是有正向帮助且可以稳定的满足其要求。

4)不论气袋大小差异如何,当折叠后的气袋能够完全压装至定型工装,且在相同的热定型工艺参数下,均可得到稳定的模块高度,说明此工艺对不同大小的气袋兼容性较好。

5)对实际验证过程中的问题进行研究,增加0.5s 延时避免了磁性传感器因磁环宽度带来的误差,保证工件能够完全到达正确的装配位置。

6)工件热定型后从上夹具脱落,与初期验证得到的力值与时间的关系相佐证。

7)验证确认采用织物壳体,并采用热定型工艺的稳定实施,降低了产品的材料成本,增加了产品的稳定性,和行业内的竞争性。