陶瓷纤维在涂镀退火炉优化设计中的应用

杨 勇,杨柏松,董 静,王本锋,庄克生

(1.重庆赛迪热工环保工程技术有限公司,重庆401122;2.山东鲁阳节能材料股份有限公司,山东淄博256100)

18 世纪50 年代热镀锌技术出现,20 世纪60~70 年代先后发明了Galfan 与Galvalume,使镀层耐蚀性提高了3~6 倍,上世纪80 年代锌铝镁合金镀层产品开始在日本商业化,中、高锌铝镁镀层其耐蚀性为热镀锌镀层的9~15 倍,并且渗透到建材、家电、汽车三大应用领域。由于锌铝镁合金镀层板的耐腐蚀性比热镀锌板高数倍,因此可以大幅度减薄镀层厚度,为节约锌资源开辟了新的途径。低铝低镁合金镀层有可能全面取代热镀锌镀层。

1 退火炉炉型设计的现状及问题

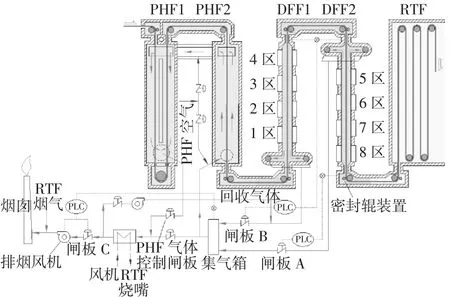

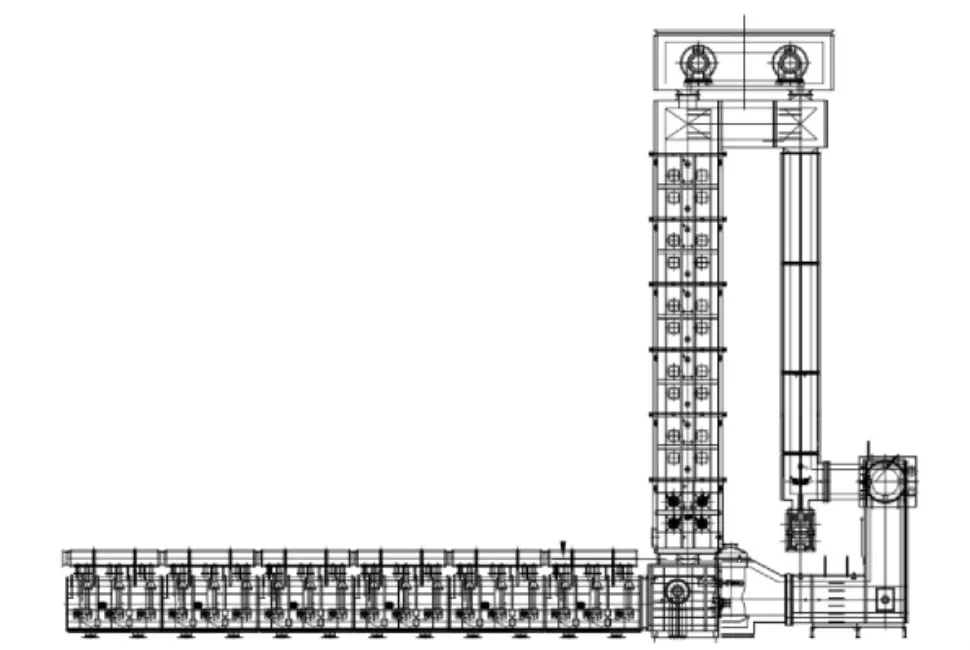

用于建材领域的锌铝镁涂镀产品对钢材热处理的延展率的性能要求没有汽车家电板的要求高,为进一步提高带钢表面质量,减少原砌筑材料剥落造成的带钢表面划伤和压印[1],多采用明火无氧化炉结合辐射管的方法来实现,这对炉型设计提出了较高要求,针对无氧化炉出现了多种选择,例如多行程无氧化立式型炉(见图1)、无氧化L 型炉(见图2)和无氧化卧式型炉(见图3)。

图1 多行程立式无氧化炉示意图

图2 单行程无氧化L 型炉示意图

图3 无氧化卧型炉示意图

除上述三种无氧化炉结构外,还包括因为布置的关系衍生出的折叠炉等等,但相比于卧式炉,立式无氧化炉的发展受到了一定限制,炉长不能最大限度延伸,炉型结构不合理;L 型无氧化炉和立式无氧化炉的设计上存在先天缺陷,设计为4 段供热,32个烧嘴,有效加热长度不超过18 m,因为旁通烟道和上下辊室的设计导致上下辊间距达到23 m 以上。

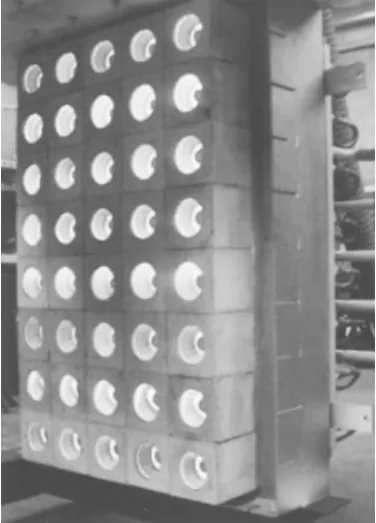

因此要想最大限度加高该炉子,烧嘴的燃烧尾气流速不能过快,取而代之的是低烟气流速的辐射传热烧嘴。立式炉烧嘴演变为端向供热的辐射杯烧嘴,如图4 所示。

图4 端向供热的辐射杯烧嘴实物图

端向辐射杯烧嘴的无氧化卧型炉,虽然解决了充分辐射传热的问题,但仅限于清洁燃料,对大多数钢铁联合企业采用焦炉煤气为代表的用户并不适用。

1.1 无氧化炉高度发展受限

继续加高会导致高温烟气上浮严重,上部区域和最下部区域控温困难,亟待改变传统的侧烧嘴辐射结合炉气对流的设计,设计一种炉型将高温辐射传热发挥到极致,从而将辐射热量留在控制区内,有效传递给带钢,不对上部区域产生影响。

1.2 烧嘴砖结构不合理

无氧化立式炉段的烧嘴频繁开启,加之合温度的剧烈变化,带来了较多问题。某厂现在使用的无氧化明火段烧嘴,全部是进口元器件,随着长时间使用,缺陷逐渐显露出来。首先,最明显的缺陷就是烧嘴砖厚度与支撑长度不匹配,导致烧嘴砖体下沉,支撑变形,进而无氧化炉炉段钢结构外墙变形;其次,烧嘴砖体与后盖板的连接方式不合理,经常出现连接杆脱落,导致烧嘴砖炉内出现多次掉砖事故,对炉体内部设备产生较为严重的损坏,同时碎砖绞入炉辊,与板带挤压出现大量废次品;第三,烧嘴砖受急冷急热影响剥落严重,粘附板面,造成板面质量问题。

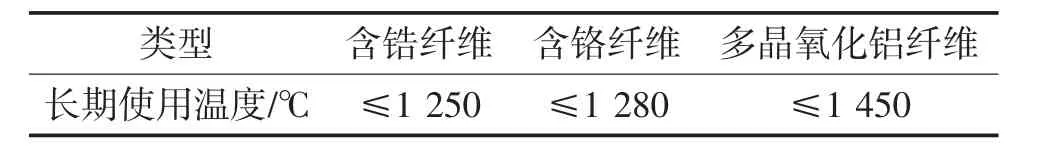

1.3 耐材选择不合理

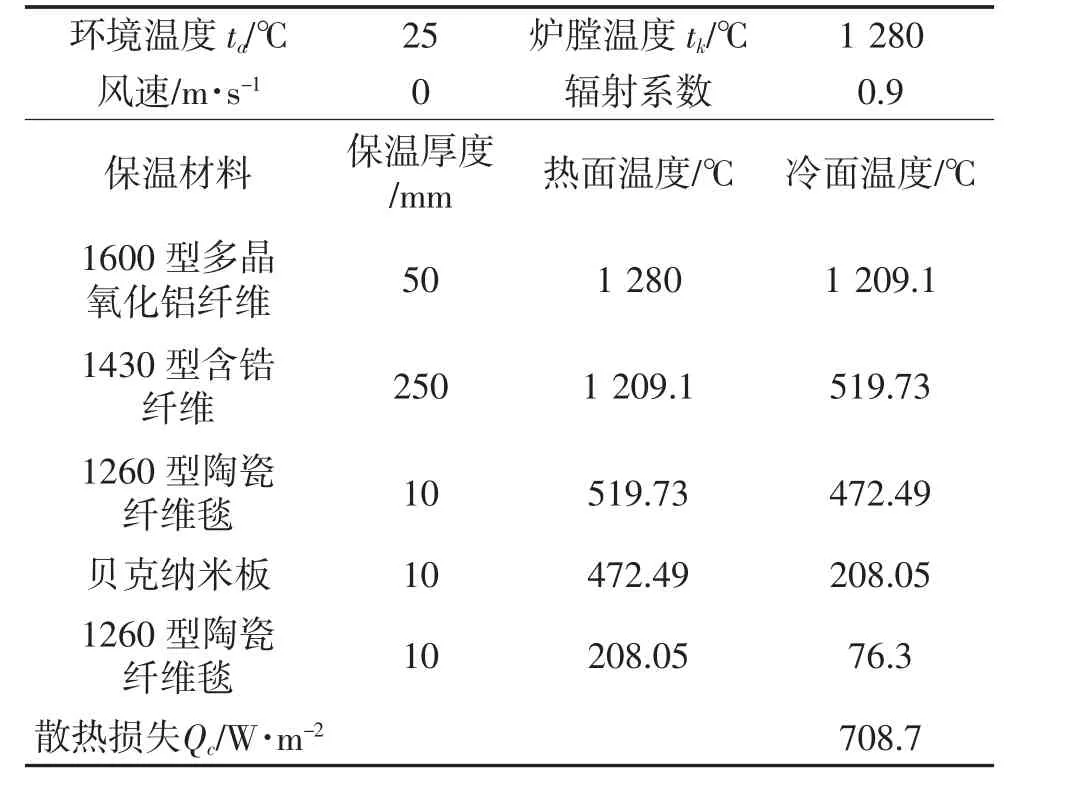

无论选择无氧化L 型炉、无氧化立式型炉和无氧化卧式式型炉的哪种结构,采用辐射传热都是最有效的选择,这样无氧化炉的耐火材料选择就必须适应不同的温度需要,见表1。

表1 不同类型陶瓷纤维长期使用温度

1.4 铬纤维组块的使用

铬纤维因其化学成分中含Cr2O3故被命名为含铬纤维,和ZrO2一样,在生产工艺方面都是通过高温熔融甩丝成纤双面针刺工艺加工制作,都对硅酸铝纤维的析晶及晶粒长大有明显的抑制作用,因此含铬纤维有着和含锆纤维类似的使用性能。

业内有部分企业采用铬纤维组块作为卧式无氧化炉的耐材,在温度方面铬纤维基本能满足长期1 250℃炉温的使用要求,但含铬纤维材料的生产过程中、及高温使用条件下,与废熔融渣、铁/钢渣、玻璃水泥等接触时,其中所含的Cr2O3与CaO、Na2O 或K2O 反应时极易形成六价铬化合物(CaCrO4)。而六价铬为吞入性毒物/吸入性极毒物,皮肤接触可能导致过敏,更可能造成遗传性基因缺陷,危害最大的是长期或短期接触或吸入时有致癌危险。

国家在《中华人民共和国国家标准污水排放标准》、《中华人民共和国国家标准大气污染物综合排放标准》中对铬雾酸以及六价铬都制定了严格的排放要求。

2 改进内容及措施

2.1 无氧化炉耐火材料的选择

传统的卧式、立式直燃炉,尤其是针对热轧板锌铝镁涂镀提高传热的有效手段是提高炉温,同时提高炉衬的保温性能。目前锌铝镁无氧化炉的温度以1 280 ℃较为普遍,个别项目中已经达到1 350 ℃,在此高温下,为保证窑炉的长期安全、稳定运行,耐火材料的选择尤为关键,现有耐火材料中,分类温度1 600 ℃的全多晶氧化铝纤维是最具安全性的一种选择,目前在部分直燃炉中已经进行了全炉段多晶氧化铝纤维的使用。而对于1 280 ℃炉温的直燃炉,可采用全多晶氧化铝纤维内衬结构,在考虑长期安全、稳定运行基础上,综合造价考虑,可选择1600 型的多晶氧化铝纤维与1430 型含锆纤维复合结构的1500 型晶盾复合模块(以下简称1500 型晶盾复合模块),通过热工计算确定热面层——多晶氧化铝纤维层的厚度,保证冷面1430 型含锆纤维的长期安全、稳定使用,此种复合模块结构已在多个项目中进行了验证。本文以炉温1 280 ℃的无氧化炉为例进行计算。

(1)炉膛温度tk为1 280 ℃,炉壳温度tc为76 ℃,环境温度ta为25 ℃,炉墙总保温厚度为330 mm。

衬里结构热面至冷面依次为:

①1500 型晶盾复合模块(300 mm)

②1260 型陶瓷纤维背衬毯(10 mm)

③贝克纳米板(10 mm)

④1260 型陶瓷纤维背衬毯(10 mm)

(2)热工计算

①热工计算公式(炉墙为例)

外壁向环境散热Qc:

炉膛内向炉外壁传热Qd:

热阻R:

式中:tc为炉壳温度,℃;ta为环境温度,℃;tk为炉膛温度,℃;δ1为保温厚度,mm;λ1为导热系数,W/(m2·℃)。

最终外壁温度数值是根据炉膛向外壁散热Qd≈Qc向环境散热差值决定,差值应当无限趋近与零,通过Excel 表格计算,各材质界面及外壁温度见表2。

表2 根据计算公式迭代的不同组合纤维厚度的界面及外壁温度

根据热工计算,目前50 mm 厚的1600 型多晶氧化铝纤维与250 mm 厚的1430 型含锆纤维界面温度1 209.3 ℃,故在节约成本前提下,热面采用部分1600 型氧化铝纤维+冷面采用1430 型含锆纤维模块的氧化铝纤维复合模块,可根据不同炉温进行匹配,以满足长期的使用工况要求。

2.2 多晶氧化铝纤维对于无氧化炉烧嘴区域舔火问题的解决方案

无氧化炉烧嘴舔火问题一段时间内一直存在,该部位比正常炉膛温度高150~200 ℃左右,满足高温要求的情况下,炉衬结构的设计尤为关键。目前对易出现舔火情况的部位选用1600 型的多晶氧化铝纤维,完全解决了烧嘴舔火情况出现时炉衬的耐温问题,同时1600 型多晶氧化铝纤维基础上喷涂1800 高温纳米涂层,并通过特有的液体锚固钉固定,使热面涂层与氧化铝纤维牢固地结合成整体,高温干燥后形成瓷化层,使该处的抗风蚀性能可达60 m/s 以上,完全解决了烧嘴舔火的问题。

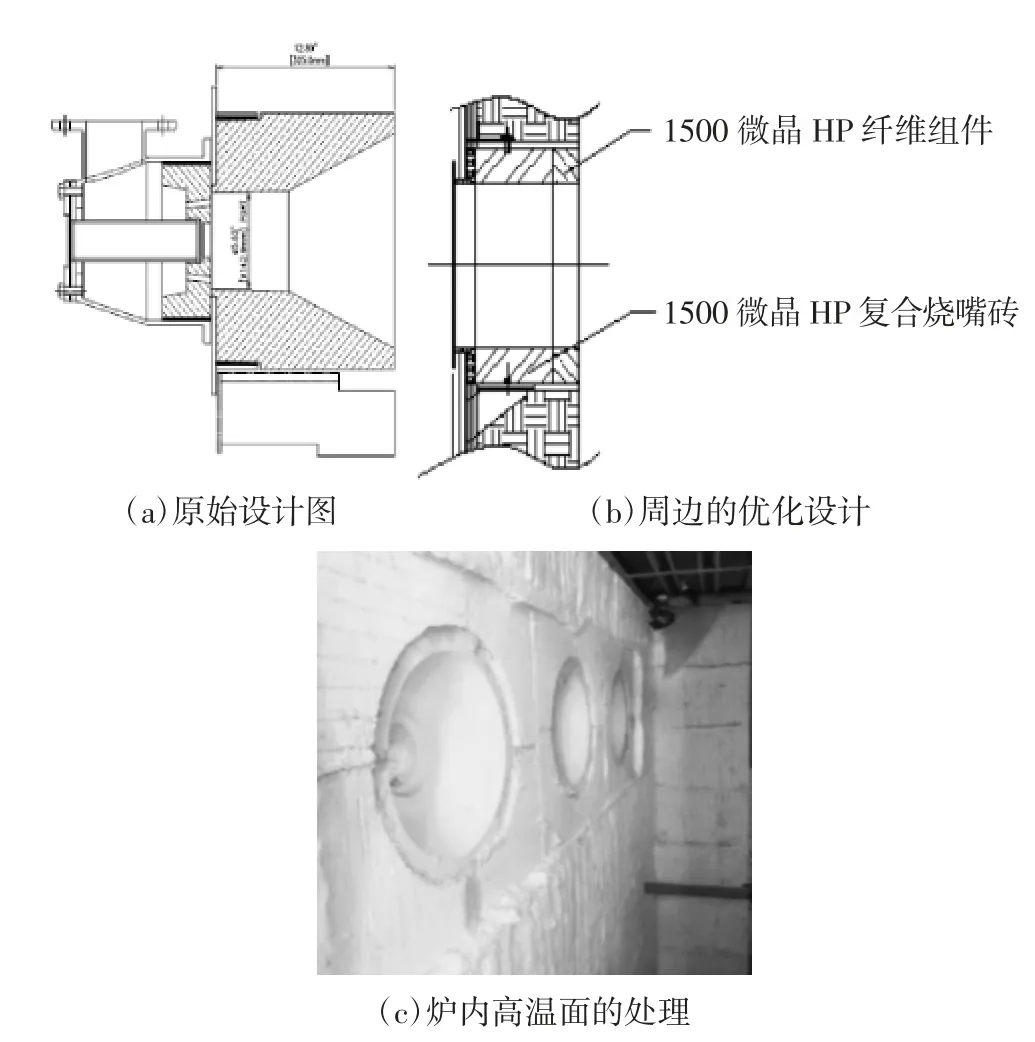

2.3 无氧化炉烧嘴砖的改进措施

将烧嘴砖尺寸改为与衬里保温厚度相等,喷射开口略微改动,不会影响火苗形状。结合该炉烧嘴频繁开启的特性,对其进行结构优化,包括烧嘴砖周边采用了多晶纤维组块,强化了热震稳定性,提高了耐火度;烧嘴砖炉内高温面进行了专项处理(见图5)。

图5 无氧化炉烧嘴砖的优化设计示意图及实物图

优化后采用1500 微晶HP 复合烧嘴砖,烧嘴砖总厚与炉衬总厚度相同,烧嘴砖热面采用1500 微晶纤维组件,该纤维组件具有可耐1 600 ℃高温,抗急冷急热效果优良等优点,此优化结构可解决因烧嘴频繁开启冷热交替造成传统烧嘴砖开裂、变形的问题,另一方面1500 微晶HP 复合烧嘴砖重量轻,减轻了对烧嘴砖支撑件的压力,长期使用可靠,同时保温效果可在原烧嘴砖的基础上提升5%~10%。

原烧嘴砖尺寸为325 mm,总质量53 kg,改善后砖体尺寸为228 mm,总质量40 kg,减轻13 kg。且烧嘴支撑也随之改进缩短,炉墙外壳支撑力明显减少,在500 ℃高温下也不易变形,对炉体使用寿命的延长有很大帮助。改善后的烧嘴不会加强炉内温度的传导,对外墙的保温性也没有影响。连接方式由原来的拉钉改为预埋螺栓,保证砖体与后盖板连接稳固且不易脱落。

改善后的备件成本能够降低20%左右,且使用时长较之前的高出近30%(原使用寿命在2~3 a,改进后的预计在3~4 a)。

无氧化炉烧嘴砖受到冲刷和急冷急热的工况影响,容易产生开裂、剥落,采用陶瓷套管和热喷涂是一种有效的应对策略;目前采用的对策是,利用多晶纤维特性将其分条交错贴服在烧嘴砖热面,可有效防止烧嘴砖表面开裂、剥落,使用周期超过1 年,且更换方便。

推荐无氧化炉采用组合式陶瓷纤维组块,但烧嘴砖周边必须做有效防护,同时也是提高烧嘴砖寿命的有效方法。

2.4 多晶氧化铝纤维对无氧化炉烧嘴区域掉渣问题的改进

在无氧化炉带钢生产工艺中,为提高炉膛内的纯净度,减少杂质或颗粒物对带钢的划伤、损伤,常规是通过采用热面铺设不锈钢板层来达到洁净度的要求,但在直燃段中因炉温高,不锈钢衬板无法达到高温不变形的要求,所以在该处多晶氧化铝纤维充分发挥了它“耐温高、无渣球”的作用,改进包括各个方向的砌块、烧嘴区域的特殊处理等(见图6),目前已在多个无氧化炉中进行了使用。

图6 无氧化炉烧嘴砖附近区域多晶氧化铝纤维实物图

3 热轧板为主体的卧式退火炉

为改变立式炉侧部高速烧嘴燃气迅速上浮的问题,普遍采取的措施是提高温度,强化辐射,并不是有意提高炉段高度,这样在传统设计基础上继续增大烧嘴功率,只能增加烧嘴火焰直径、刚度、增加烧嘴功率的控制难度,而且只是提高了烧嘴区的辐射温度,并不能有效提高炉区均匀辐射温度。

因此将炉段改为正面均匀辐射的设计势在必行,由此而来的就是预混的正面辐射烧嘴。

这一设计的优点是采用平面密布的辐射杯烧嘴,增加了辐射面积,也使辐射温度更高更均匀,同时减少炉气的流动速度,使得各段的控制变得相对容易。但该设计仅仅适合于立式无氧化炉,卧式无氧化炉没有炉气上浮的弊病,仍然建议采用传统的侧向高速烧嘴。

3.1 无氧化炉设计突破传统温度限制

如图7 所示,传统的机组混合了热轧板和冷轧板的生产,最大的特征就是针对冷轧板设计清洗段,炉区功能可以将热轧板带加热到670 ℃,以实现表面还原;同时也适应冷轧板,可以将冷轧板带加热到750 ℃或者780 ℃,然后通过炉内保护气体冷却器冷却到锌铝镁要求的涂镀温度[1]。

图7 新型热基无氧化炉锌铝镁机组的炉区布置图

因此采用高氢无氧化炉的设计允许突破传统的钢材相变点之前的加热温度,从而达到减少氧化的目的。

3.2 均热段仅仅起到还原及补热的作用

均热段的供热不再为钢材加热提供热源,而是满足表面还原所需的热量,及带钢的保温,也就是说需要维持带钢始终处于升温状态。

因此优化的该段供热采用电辐射管设计较合理,同时解决了NOx排放物超标的问题。

3.3 冷却段提高氢气在保护气中的比例用于带钢还原

该设计的核心是来自炉区出口段的氢气比例较高,还原速度较高,同时针对明火燃烧段,燃气是根据气体燃烧速度进行化学反应的,氢气流入无氧化炉后会先期燃烧,这样无形中造成了无氧化段助燃空气氧气不足,燃烧不完全,产生较多的CO,进入预热段后,CO 形成了对带钢的有效保护,因此如何处理CO 就成为无氧化炉预热段的设计关键。

本设计采用的是在预热段和加热段结合部增加两只补燃烧嘴,该烧嘴仅用于控制无氧化炉预热段的CO 浓度低于爆炸极限,但仍保留部分CO 进入烟道,同时在烟道增加另外两只补燃烧嘴,该补燃烧嘴的空气通入量需要彻底燃烧剩余CO,确保下游设备安全。

通常的无氧化炉炉内烧嘴趋于大型化,为450~500 kW,而补燃烧嘴设定为245 kW。

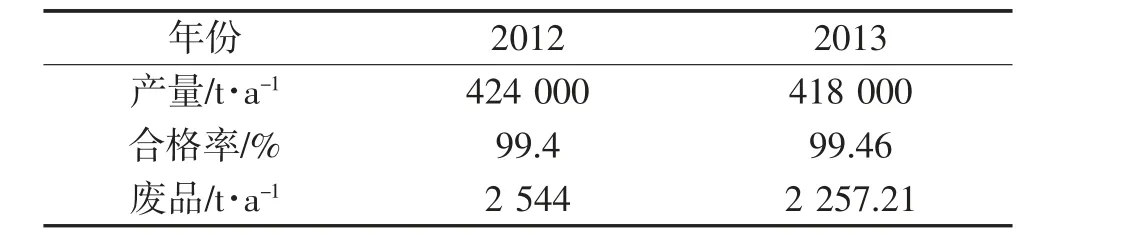

4 实施前主要指标及改造后达到指标

根据某厂无氧化炉实施前由于耐火材料脱落造成的废次品统计情况见表3。

表3 由于耐火材料脱落造成的损失

废次品大部分为停车降速造成,由于炉内掉砖造成的停车降速所产生的废次品占总废次品的6%左右,即平均每年150 t 左右。

在2013 年7 月中修中,已经使用改善后新备件,年指标中可以看出,废品量较前三年减少近300 t,其中由于掉砖产生的废次品为90 t 左右,事故率降低近30%。

5 结论

(1)立式无氧化炉会受到高度的限制,无法满足较大产量的生产要求,最终还是会回到卧式无氧化炉为主的状态。

(2)无氧化炉烧嘴砖受到冲刷和急冷急热的工况影响,容易产生开裂、剥落现象,采用陶瓷套管和热喷涂是一种有效的应对策略;目前采用的对策是利用多晶纤维的特性将其分条交错贴服在烧嘴砖热面,可有效防止烧嘴砖表面出现开裂、剥落等缺陷,使用周期超过一年;同时也方便更换。

(3)推荐无氧化炉采用组合式陶瓷纤维组块,但烧嘴砖周边必须做有效防护,同时也是提高烧嘴砖寿命的有效方法。