污泥焚烧灰对砂浆强度与干缩的影响及机理

郭澍来,董荣珍,龙广成,常智杨,谢友均,曾晓辉,马昆林

(中南大学 土木工程学院,湖南 长沙 410075)

污水污泥(Sewage Sludge)产量持续增加带来的环境压力已然是一个全球性的问题。欧盟成员国每年生产1 300 多万t 的污泥干固体[1],而我国干污泥年产生量为1 163 万t[2]。因此,进行污泥合理化高效利用具有非常重要的意义。2017 年水泥行业的二氧化碳排放量为2.2 Gt/a,占全球温室气体排放量的7%[3],采用生活、工业废弃物制备水泥混凝土的替代组分是碳减排的有效途径之一[4]。污水污泥焚烧灰(SSA Sewage Sludge incineration Ash)用作水泥替代品具有较好优势,可大规模应用于道路、基础设施建设,降低经济成本和环境压力;其主要成分SiO2和Al2O3占比45%~80%[5-7],焚烧后的污泥灰具有较高火山灰活性[8-11]。汤薇等[12]采用20%~40%掺量的自来水厂污泥焚烧灰制备出的混凝土90 d 抗压强度与纯水泥混凝土相近。也有文献报道污泥焚烧灰与粉煤灰复掺可以改善砂浆强度[13]。CHEN 等[14]得到的污泥焚烧灰具有多孔的特性,干燥时孔内吸附的自由水散失使得砂浆干缩随着焚烧灰掺量提高略有增加。然而,当前有关污泥焚烧灰对水泥混凝土性能影响方面的研究成果尚不系统,现有文献主要是针对性的定性结果,亟待加强相关方面的研究。为此,本文在既有成果基础上,通过对比方法,深入分析污泥焚烧灰对水泥砂浆强度和干缩的影响,探索污泥焚烧灰在水泥砂浆中的物理、化学作用机理,以促进污泥焚烧灰在水泥基材料中的高效利用,助力水泥基材料低碳绿色发展。

1 试验

1.1 原材料

所用水泥为P.Ⅰ 42.5硅酸盐水泥(PC)。污泥取自长沙市城西污水厂的脱水泥饼,将晒干的饼状污泥破碎为粉状,球磨机粉磨1 h 后过100 目筛(150 μm)备用,再将该污泥粉置于高温电阻炉中以800 ℃恒温6 h 冷却制成污泥焚烧灰粉料(简称为SSA);同时,还采用了湘潭电厂I 级粉煤灰(FA)、S95 矿渣粉(GGBS)以及磨细石英粉(Quartz,简称Q)。污泥焚烧灰、粉煤灰及矿渣粉颗粒的微观形貌如图1所示。

图1 各粉体材料的微观形貌图Fig. 1 Micro-morphology of three powders

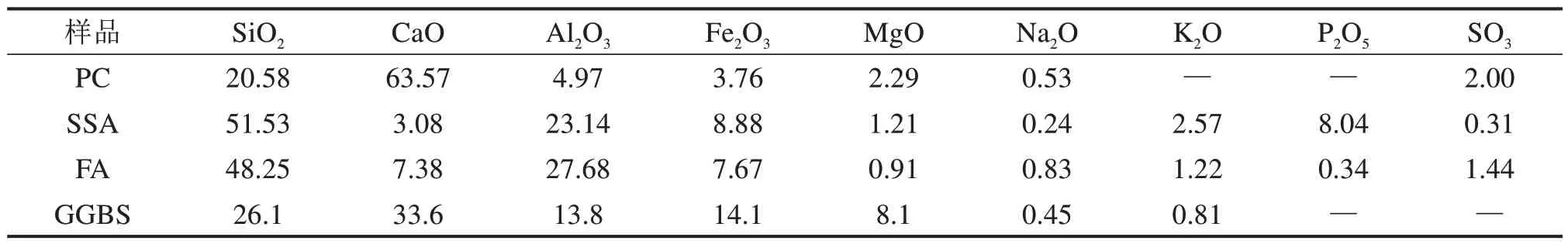

图2为各粉体材料的粒度分布曲线,从中可以看 到PC,SSA,FA,GGBS 和Q 的D50分 别 为14.34,10.54,20.10,13.13 和17.62 μm,污泥焚烧灰颗粒的D50稍小,总体上各粉体材料的粒径分布相似。图3为各材料的X 射线衍射图谱,污泥焚烧灰主要的晶相矿物组成为石英和白云母(Muscovite),白云母是原脱水污泥经高温煅烧后未分解残留的矿物。污泥焚烧灰粉体的XRD 图中无明显Al2O3衍射峰,说明Al2O3大多以非晶型的形态存在。表1给出了各粉体材料的XRF化学组成,污泥焚烧灰中P2O5稍高,其余氧化物含量与粉煤灰接近。

图3 矿物掺合料的XRD图Fig. 3 XRD pattern of mineral admixtures

表1 原材料的化学成分Table 1 Chemical composition of raw materials

图2 原材料的粒度分布曲线Fig. 2 Cumulative particle size distributions of raw materials

1.2 配合比及试样制备

为对比分析,试验设计了基准水泥组PC,10%~50%掺量的污泥焚烧灰组以及污泥焚烧灰与粉煤灰、矿渣双掺和三掺组。选用与污泥焚烧灰粒径相近的惰性石英粉以30%掺量替代水泥作为参考组。分别以0.4 和0.5 水灰比制作净浆和砂浆试件,其粉体材料组成配合比如表2。

表2 试件粉体组成配比Table 2 Mix proportions of powder materials for samples

净浆试件按照上述配比称量好的干料加入净浆搅拌机中慢速搅拌60 s 混合至均匀(转速800 r/min),加入自来水并继续搅拌90 s 后,手动用玻璃棒搅拌均匀,再以1 500 r/min 的转速搅拌90 s,最后将浆体倒入塑料瓶中密封备用。砂浆试件按照国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671—2021 制备(胶砂比1:3),并进行养护和后续相应测试。

1.3 试验方法

1.3.1 砂浆强度及干燥收缩试验

按照国家标准《水泥胶砂强度检验方法(ISO法)》GB/T 17671—2021 执行,分别测试相应龄期的试件强度。根据《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》GB/T 18046—2017,采用掺污泥焚烧灰等矿物掺合料的试件强度Rn与同龄期基准试件强度R0n之百分数比An,即相对强度百分比,评价掺合料对水泥胶砂试件强度的影响,见式(1),计算结果保留至整数。

砂浆干缩试验参照《水泥砂浆干缩试验方法》JCT603—2004 进行,试件尺寸为25 mm×25 mm×280 mm。试件成型后24 h 脱模,将其放入20 ℃饱和石灰水中养护48 h 后取出。擦拭表面后测量原长,再将其放置于(20±2) ℃湿度(60±5)%养护室养护,测试龄期到90 d。

1.3.2 微观结构测试

选取28 d 砂浆试件用于氮吸附孔结构测试,测试仪器为彼奥德SSA-4000 孔径分析仪。采用扫描电子显微镜(QUANTA FEG250)在20.0 kV的加速电压下观测28 d净浆试件的微观结构。

2 结果与讨论

2.1 污泥焚烧灰掺量对砂浆强度的影响

图4(a)为污泥焚烧灰掺量对水泥胶砂试件抗压强度的影响结果,图4(b)为各试件相对强度百分比。随着污泥焚烧灰掺量的增加,试件各龄期抗压强度呈现出先增加而后逐渐下降的变化趋势,当污泥焚烧灰等质量取代10%时,试件各龄期强度最大,且超过基准试件,90 d龄期时,高出基准试件16%;当污泥焚烧灰的掺量为20%时,试件90 d 龄期的相对强度百分比达到了104%;污泥焚烧灰掺量在超过20%后,试件强度快速降低,且均低于基准试件,特别是当污泥焚烧灰掺量达到40%后,试件强度显著下降。值得注意的是,污泥焚烧灰掺量在30%以内时,试件3 d 龄期后的强度均达到基准试件的80%以上,表明污泥焚烧灰具有较大水化活性。

图4 污泥焚烧灰掺量对水泥胶砂试件抗压强度的影响Fig. 4 Influence of SSA dosage on compressive strength and relative compressive strength ratio of mortar

污泥焚烧灰在水泥体系中的强度贡献主要来自于其物理、化学方面的作用效应[15-16]。污泥焚烧灰呈现不规则颗粒形貌且颗粒尺寸较小,也可起到微集料物理填充作用,提高体系初始堆积密实度;同时污泥焚烧灰中存在较多的无定形活性铝相及硅相[17],可与Ca(OH)2反应生成二次水化产物如C-S-H,C-A-S-H 凝胶等,从而提高水泥胶砂的强度。火山灰反应消耗Ca(OH)2使得溶液中Ca2+浓度降低,也会加速水泥颗粒的溶解,促进水化反应的进行[18]。当然,随着污泥焚烧灰取代水泥量增大,体系中水泥含量降低明显,污泥焚烧灰稀释效应占主导,水化产物减少,导致强度下降。

为定量分析污泥焚烧灰对水泥胶砂抗压强度的影响,将掺污泥焚烧灰砂浆强度视作由基准水泥胶砂强度和污泥焚烧灰掺合料在砂浆体系中发挥的强度效应2 个部分构成,即试件强度f可表示为水泥强度fc与掺合料的强度贡献fs之和:f=fc+fs。引入强度效应因子λ[19-20],定义为:同条件下单位掺合料的强度贡献σs与单位水泥胶砂强度σ0之比,即σs=λσ0。此时,fs等于σs与其掺量α(水泥替代率)之积,fc等于σ0与水泥含量(1-α)之积,试件总强度f可表示为式(2):

以α为自变量,λ为因变量,根据图4(a)各试件3~90 d 龄期抗压强度结果和式(2)的数学关系,得到污泥焚烧灰在砂浆中的强度效应因子与其掺量的关系,如图5所示。

图5 污泥焚烧灰在砂浆中的强度效应因子与其掺量之间的影响关系Fig. 5 Influence of SSA dosage on the strength-effect factor in mortar

由图5可知,在调查掺量范围内,随着污泥焚烧灰掺量的增加,其强度效应因子呈现出先增大而后减小的趋势,40%掺量的污泥焚烧灰强度效应因子与50%掺量时相近,且为负。当污泥焚烧灰掺量为10%~30%时,λ>0,表明该掺量下污泥焚烧灰的强度贡献为正,其中污泥焚烧灰掺量为10%时各龄期强度效应因子最大,均大于1.4,λ90d则达到2.6,表明在此掺量下污泥焚烧灰的强度贡献较大。当污泥焚烧灰掺量超过30%后,λ值非常小。一方面,30%以上的水泥替代量使得水化产物大大减少,污泥焚烧灰的火山灰效应不足以弥补稀释效应造成砂浆强度降低,另一方面可能是污泥焚烧灰特殊的颗粒形态引入部分孔隙,2 种效应叠加使得污泥焚烧灰对砂浆强度的降低高于单纯稀释效应造成的强度降低。不同龄期强度效应因子大小不同,7 d强度提升较显著,λ90d最高,即污泥焚烧灰对砂浆后期强度提升更大。

为进一步分析不同龄期下污泥焚烧灰对胶砂强度发展的影响规律,建立了如式(3)所示的掺污泥焚烧灰胶砂抗压强度随龄期变化的数学关系式。

式中:f为胶砂抗压强度,ln 为自然对数,a和b均为拟合所得常数,由式(3)所得拟合结果如图6 所示,R2均大于0.96,表明拟合结果良好。方程各拟合参数如表3所示。

表3 由图6结果得到的公式(3)中各参数拟合结果及相关系数Table 3 Results obtained from the fitted curves in Fig. 6

图6 不同试件抗压强度随龄期的变化关系Fig. 6 Relationships between curing period and compressive strength of samples

从图6污泥焚烧灰胶砂抗压强度随养护龄期发展趋势来看,掺污泥焚烧灰试件28 d 龄期后的强度增加率较大,后期强度发展潜力较好。由表3拟合参数可知,随着污泥焚烧灰掺量的增加,曲线a呈现出先增大而后降低的趋势,当污泥焚烧灰掺量为10%时a最大为8.93,超过了基准试件的7.27,表明10%污泥焚烧灰的掺入较大程度地促进了胶砂强度随龄期的增长速率。而污泥焚烧灰掺量超过20%后,a快速降低,且低于基准试件。污泥焚烧灰掺量达到40%及以上时,试件强度增长速率明显减小。由拟合曲线预测的b值判断,随着污泥焚烧灰掺量的增加,试件1 d 抗压强度逐渐减小,此时强度发展较水泥缓慢,这与污泥焚烧灰试件3 d强度效应因子较低的结果大致吻合。

2.2 污泥焚烧灰与粉煤灰、矿渣复掺对砂浆强度的影响

图7 给出了SSA 与粉煤灰(FA)、矿渣(GGBS)复掺对胶砂抗压抗折强度的影响结果,当SSA 与GGBS 双掺、SSA 与FA 和GGBS 三掺时,试件28 d 和90 d 的抗压、抗折强度均有所提高。表明SSA与FA 和GGBS 的协同作用为水泥胶砂提供了较高的强度,并明显提高了SSA 单掺试件的力学强度。一方面,多种细度、形貌特征的矿物掺合料复掺入水泥体系中发挥了物理增强效应;另一方面,FA 和GGBS 的高火山灰活性增加了水化产物的生成量,均使得水泥胶砂强度提高。图7(b)所示的抗折强度结果与图7(a)抗压强度结果相似。值得注意的是,S1F1G1 组28 d 龄期的力学强度最高,抗压、抗折相对强度百分比均达到了100%,主要是因为SSA,FA 和GGBS 3 种颗粒对水泥体系的协同增强效应叠加达到了最优的效果。

图7 SSA与FA、GGBS复掺对砂浆强度的影响Fig. 7 Influence of mixing SSA with FA and GGBS on the compressive and flexural strength of mortar

为定量比较不同掺合料对砂浆强度的贡献,采用上述强度效应因子的概念分析污泥焚烧灰与矿物掺合料复掺对强度的影响,将掺量为30%的混合掺合料视作整体计算强度效应因子如图8。由图8 可知,30%掺量的污泥焚烧灰试件各龄期抗压、抗折强度下强度效应因子均高于Q3,表明污泥焚烧灰的化学效应有利于试件各龄期强度的提高。图8(a),8(b)中S2G1 组3 d 强度效应因子最高,这表明污泥焚烧灰与矿渣对砂浆早期强度贡献较大。从图8(a)来看,虽然F2G1组3 d强度效应因子低于掺污泥焚烧灰各组,但90 d 效应因子最高,这与粉煤灰早期活性低,后期活性高有关。可以看到,S1F1G1 组各龄期强度效应因子都很高,说明多种矿物掺合料复合后可发挥良好协同作用,有利于改善试件的抗压、抗折强度。

图8 SSA与FA和GGBS复掺对砂浆抗压、抗折强度效应因子的影响Fig. 8 Influence of mixing SSA with FA and GGBS on the compressive and flexural strength strength-effect factor in mortar

由于石英粉为仅有物理填充作用的惰性掺合料,30%掺量下各组强度效应因子与Q3 组强度效应因子之差计为化学效应因子。需要注意的是,差值得到的火山灰效应是剔除了微集料填充效应后,以火山灰效应为主导,也包括颗粒特性差异等物理化学效应。为了减少矿物掺合料成核效应及稀释效应对胶凝体系早期水化的影响[21],选取各试件90 d 抗压强度所得效应因子,根据掺合料物理和化学效应因子与总强度效应因子的比值,分别计算各组掺合料物理填充和化学效应在掺合料强度贡献中所占的百分比如图9所示。

从图9 中S3 组看到,污泥焚烧灰的物理填充效应分别占抗压、抗折强度效应因子的10.8%和37.6%。与S2G1 和S1F1G1 组对比,随着污泥焚烧灰掺量在胶凝体系中的减小,掺合料物理填充效应所占强度贡献的百分比逐次减小,说明污泥焚烧灰的物理填充效应对试件抗压、抗折强度有不同程度的贡献,但污泥焚烧灰的化学效应仍占强度贡献的主要地位。由于污泥焚烧灰中掺入了高化学活性的粉煤灰和矿渣,使得化学效应具有较高的强度贡献比。F2G1 组化学效应占强度贡献百分比最大,说明试件强度主要来自于粉煤灰和矿渣的化学活性。对比图9(a)与9(b)结果可知,污泥焚烧灰的物理填充效应对试件抗折强度影响较大。

图9 物理填充效应和化学效应占强度贡献的百分比Fig. 9 Percentage of physical filling effects and chemical effects in the compressive and flexural strength

2.3 干缩性能

图10 给出了砂浆试件干缩变形随龄期的变化结果。从结果可知,所有试件干缩随龄期变化趋势相同,各干缩值随水化龄期的延长而增加。为分析干缩值随龄期的变化关系,将试件龄期分为3~7 d,7~14 d,14~21 d,21~28 d,28~56 d和56~90 d 6 个区间,龄期区间内干缩值ε与区间长度t(单位:d)的比值为试件在该区间内的干缩变化速率Vε,即Vε=ε/t,结果如图11所示。从图11可看出,各组干缩变化速率随龄期延长而降低,且28 d前各试件Vε较大,28 d后试件Vε较小。与其他组别对比,S3组在3~7 d内干缩速率最大,而7~56 d 内干缩速率最小,说明相较其他组,S3 试件早期收缩快,后期收缩相对缓慢。

图10 不同组成水泥砂浆试件干缩值结果Fig. 10 Drying shrinkage value of mortar

图11 不同组成水泥砂浆试件干缩速率结果Fig. 11 Drying shrinkage rate of mortar

从图10 中得到,S3,S2G1,F2G1,S1F1G1各组28 d 干缩值分别比PC 组降低了22.8%,20.2%,19.2%和17.7%;90 d 干缩值分别比PC 组降低了32.7%,32.3%,24.6%和29.0%。显然,污泥焚烧灰水泥体系中较多的C-S-H凝胶,以及微集料填充效应,改善了体系微结构有利于抵抗干缩变形[22]。此外,干缩可能还与污泥灰的掺量有关,F2G1,S1F1G1,S2G1,S3 组随着污泥灰掺量的增加,试件90 d收缩依次减少。

2.4 物相组成及微观形貌

通过XRD 测试分析28 d 养护龄期基准组(PC)和掺20%SSA组(S2)硬化浆体物相组成,如图12所示。从图中可知,试样中晶体物相主要有氢氧化钙[Ca(OH)2],AFm 及未反应的硅酸三钙(Alite)和硅酸二钙(Belite),S2 组还含有污泥灰中的SiO2。与基准组对比,S2组中Ca(OH)2峰明显降低,一方面是SSA 替代水泥减少了水泥熟料及其水化产物Ca(OH)2的量,另一方面是活性SSA 也消耗了Ca(OH)2。铝酸盐水化产物主要出现在5°~25°间,与PC 组相比,S2 组的单硫型水化硫铝酸钙(Ms)相衍射峰强度明显提高。这是由于污泥焚烧灰中Al2O3含量较高,在水泥水化所形成的碱性溶液中,Al2O3溶解并形成Al(OH)-4,Al(OH)-4与孔溶液中的结合生成了比Al(OH)3和Ett相溶解度更低的Ms相[23],保持了体积稳定的Ms晶体增多,有利于体系收缩变形降低[24]。

图12 水泥-污泥焚烧灰试件XRD图Fig. 12 XRD pattern of Cement-SSA pastes

采用氮吸附试验测试并对比了掺污泥焚烧灰样品与纯水泥样品的孔结构特征,结果如图13 所示。掺入污泥焚烧灰的S3 样品的孔隙体积达到0.85 cc/g,高于基准组的0.42 cc/g。基于氮气物理吸附测试范围将硬化水泥浆体中的孔分为10 nm 以下的凝胶孔,10~50 nm 的中毛细孔和50 nm 以上的大毛细孔[25]。与PC 组对比,S3 样品中50 nm 以下的孔隙较多,50 nm 以上的孔隙较少,表明污泥焚烧灰细化了50 nm 以上的孔隙,抑制了水分从大毛细孔中散失[26],从而减小试件干缩变形。但5~50 nm 孔引起较大的毛细压力是影响试件早期自收缩的主要因素[27],可能导致了掺30%污泥焚烧灰试件早期干缩值较大,甚至高于PC 组。分析孔隙体积变化的原因,污泥焚烧灰消耗Ca(OH)2生成较多的C-S-H水化凝胶,填充大毛细孔的同时增加了细孔的体积[28]。S3 样品总体上较多孔隙体积也是造成试件强度降低的主要原因,掺30%污泥焚烧灰砂浆28 d强度降低了15.4%。

图13 水泥-污泥焚烧灰砂浆BJH孔结构分析Fig. 13 BJH pore size analysis of Cement-SSA mortar

为分析污泥焚烧灰对体系水化物相及形貌的影响,图14 进一步给出了采用SEM 分析的4 组硬化水泥浆体28 d 龄期水化产物的微观形貌特征结果。从图中可以看出,PC 组水化产物较多,且总体分布均匀密实,掺污泥焚烧灰的S3 组水化物相较为丰富,存在较多六方片状的Ms 相,各物相之间紧密排列;粉煤灰与矿渣复合的F2G1 组也含有较多的凝胶产物,并且周围存在较多未完全反应的粉煤灰颗粒,而掺石英粉的Q3 组中可观察到水化物相较少,较大石英颗粒嵌在水化产物中。总体而言,各组样品主要水化产物形貌及类型基本相似,但掺矿物掺合料的样品中仍然存在着未反应完全的不同类型掺合料颗粒,污泥焚烧灰中由于含有较多的铝相而可观察到更多的Ms相。

图14 不同水泥体系的SEM照片Fig. 14 SEM micrographs of blended pastes

3 结论

1) 污泥焚烧灰与水泥颗粒粒径相似时,砂浆3~90 d 龄期内的强度随污泥焚烧灰掺量增加呈现出先增加而后降低的变化规律,其中10%为污泥焚烧灰的最优掺量,28 d和90 d龄期的强度效应因子分别为1.4和2.6,20%掺量的污泥灰其90 d强度效应因子也可达1.2,污泥灰掺量超过30%后,对砂浆强度有较大不利影响。

2) 污泥焚烧灰对砂浆力学强度的贡献主要来自其化学作用;相对于抗压强度,污泥焚烧灰的微集料效应和物理填充密实作用对砂浆抗折强度的贡献更大。

3) 污泥焚烧灰与粉煤灰、矿渣粉复掺有助于砂浆强度的增加,尤其是污泥灰与粉煤灰、矿渣三掺试件3~90 d 龄期强度几乎与同掺量粉煤灰与矿渣双掺试件的结果相等。

4) 污泥焚烧灰对砂浆试件干缩变形有较好的抑制作用。相较基准试件,掺30%污泥焚烧灰试件90 d龄期的干缩变形降低30%以上。

5) 相对于基准组,污泥焚烧灰的掺入增加了体系中以单硫型水化硫铝酸钙为主的AFm 晶体相,并减少了50 nm 以上的孔隙。后续将进一步深入研究掺污泥焚烧灰体系物相、孔结构对其强度、干缩性能的影响关系。