基于PLC的小车自动配料控制系统设计

延 龙 石宪红 张凯丽 吝伟伟 张 月

(滨州职业学院机电工程学院,山东滨州 256600)

0 引言

随着经济的发展和科技的进步,自动控制系统在工业生产中的应用越来越广泛,基于西门子PLC的自动控制系统获得了长足的发展与应用。利用PLC控制技术[1]、触摸屏组态技术[2]以及网络通信技术[3],可以实现系统的大集成,也可以实现对小系统的独立控制。

自动运料、配料等功能在很多工业生产中都有应用。近年来,对小车运料控制系统的设计层出不穷,钱巍设计实现了一种小车自动运料往返的功能[4],张强采用西门子1200 PLC实现了小车自动运料的功能[5]。虽然对小车运料的研究众多,但是对用料自动检测的自动配料系统设计研究还不够全面和深入。本文所述小车自动配料系统是一种基于西门子S7-1500 PLC的过程自动控制系统,可以实现系统全自动完成工作任务、自动报警等诸多功能,提高了生产效率。

1 小车自动配料控制系统设计

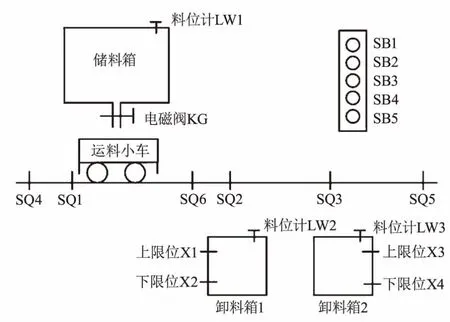

小车自动配料控制系统结构如图1所示,该系统主要由运料小车、储料箱、卸料电磁阀KG、卸料箱、按钮SB1~SB5、行程开关SQ1~SQ6、限位开关X1~X4以及料位计LW1~LW3等部分组成。

图1 小车自动配料控制系统结构图

1.1 小车自动配料控制系统的功能

1.1.1 自动模式

操作启动按钮SB1,投入系统自动模式。

(1)用料需求检测:通过卸料箱的下限位开关X2或X4来检测卸料箱内的物料。当物料低于下限位开关后,下限位开关断开,同时自动启动系统装料。

(2)装料:当卸料箱1或卸料箱2有用料需求且小车停在SQ1处时,打开电磁阀KG进行装料。

(3)小车右移:装料完成后,电磁阀关闭,然后自动启动小车向右移动。

(4)小车卸料:卸料分三种情况,如果卸料箱1发出用料需求,那么小车会停在SQ2处进行卸料;如果卸料箱2发出用料请求,那么小车会停在SQ3处进行卸料;如果卸料箱1和2均有用料请求,那么小车会首先完成卸料箱2的用料请求,然后再响应卸料箱1的用料请求。

(5)小车左移:当小车完成卸料后,自动返回SQ1处停止。如果卸料箱物料没有超过上限位开关,则继续运料,否则停止运料,等待下一次用料请求。

(6)小车吹洗:当小车左移经过SQ6时,自动启动吹洗功能,完成小车不停车的车斗和车身清洁功能。

1.1.2 手动模式

操作按钮SB1切除自动模式。按下按钮SB3,小车可以手动左移;按下按钮SB4,小车可以手动右移。当小车故障,未停在SQ1处时,选用手动模式让小车归位。

1.1.3 安全保护功能

当SQ1故障时,小车会越过SQ1在SQ4处停止,SQ4被用作左移超限保护。当SQ3故障时,小车会越过SQ3在SQ5处停止,SQ5被用作右移超限保护。料位计LW1、LW2和LW3可以分别实时显示储料箱、卸料箱1和2的物料多少,运行人员可以及时查看,以防卸料箱下限位或上限位故障,导致卸料箱物料缺失或溢出。

1.1.4 停止和急停

按下停止按钮SB2,小车回到原位SQ1处后停止系统运行。按下急停按钮SB5,系统断电,立即全部停止运行。

1.2 硬件选型

本系统使用西门子CPU1516-3PN/DP作为控制器,数字量输入、输出模块和模拟量输入模块分别为DI16×24V DC HF、DQ16×24V DC/0.5A HF和AI8×U/I HF,可以满足工业级的生产环境要求。选用西门子触摸屏7寸精智版本TP700 Comfort进行画面组态仿真,可以实现运行人员查看和操作的功能,分辨率高,实时性好。料位计选用高频雷达固体料位计。行程开关SQ1~SQ6选用金属感应接近开关,限位开关X1~X4选用物体感应接近开关。系统硬件设备尤其是输入、输出模块要留有备用通道,便于后期的检修维护和系统功能扩展。用工业以太网线和交换机将工控机PC、PLC和触摸屏连接成一个局域网。

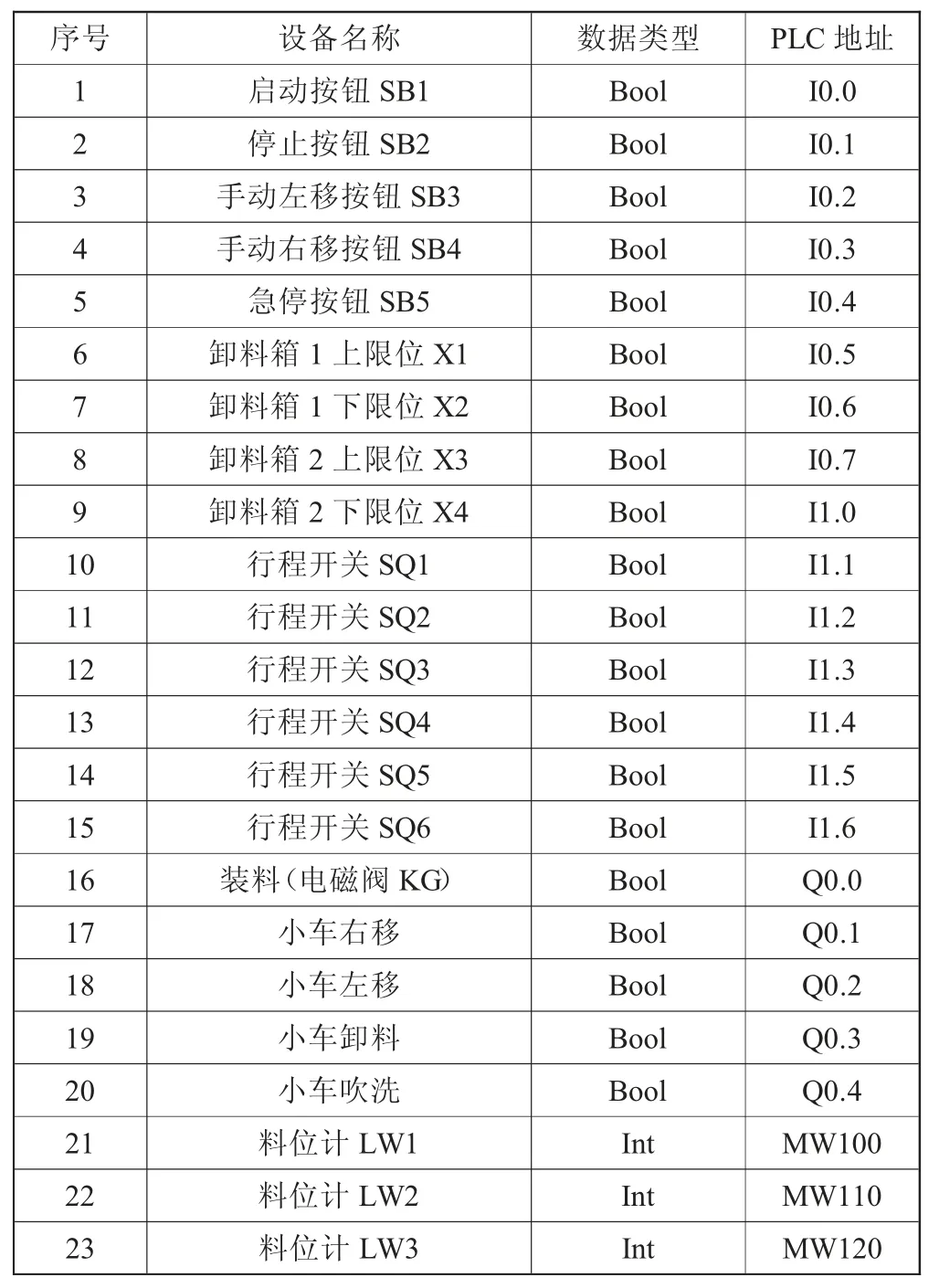

1.3 PLC硬件IO设备地址分配和连接

S7-1500 PLC输入、输出变量地址分配如表1所示,按照表1进行线路连接,数字量输入设备连接到模块DI16×24V DC HF,数字量输出设备连接到模块DQ16×24V DC/0.5A HF,模拟量输入料位计LW1~LW3连接到PLC模拟量输入模块AI8×U/I HF。

表1 S7-1500 PLC变量表

2 控制程序设计

该控制系统使用博途TIA Portal软件进行编程,博途软件不仅适合S7-1200和S7-1500系列PLC程序的编写,而且可以进行触摸屏的画面组态。

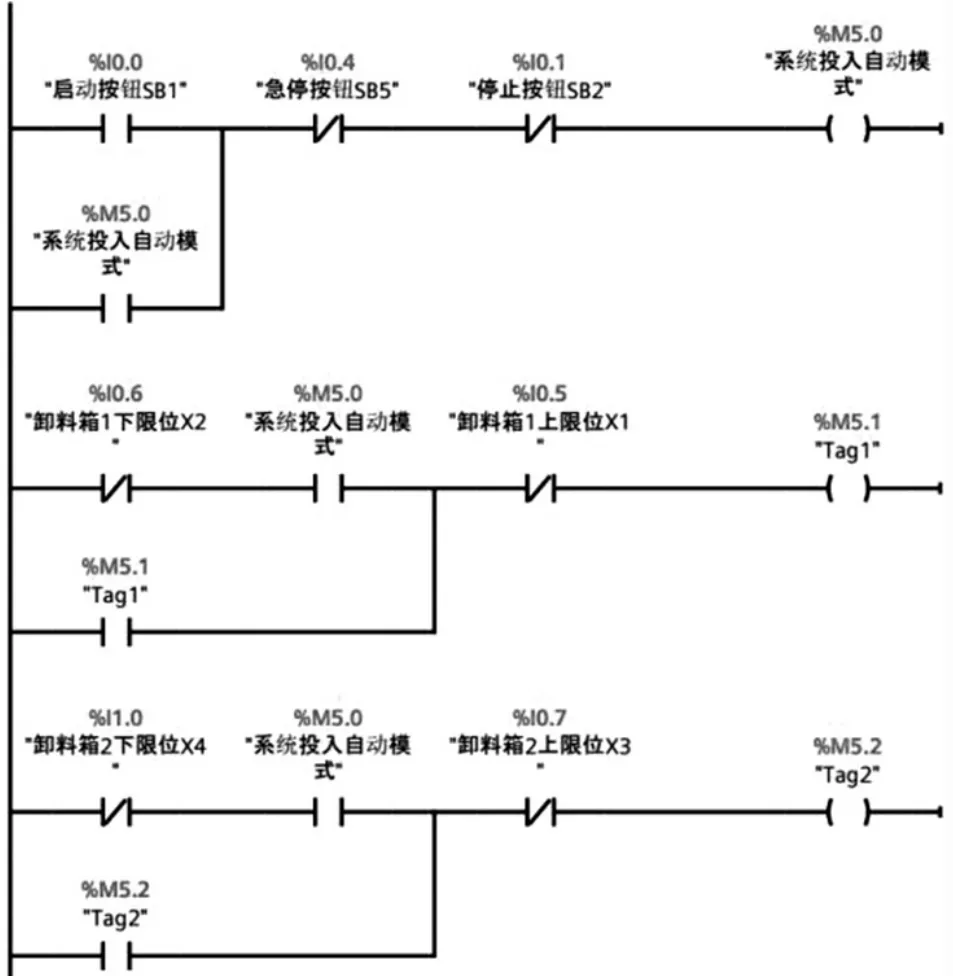

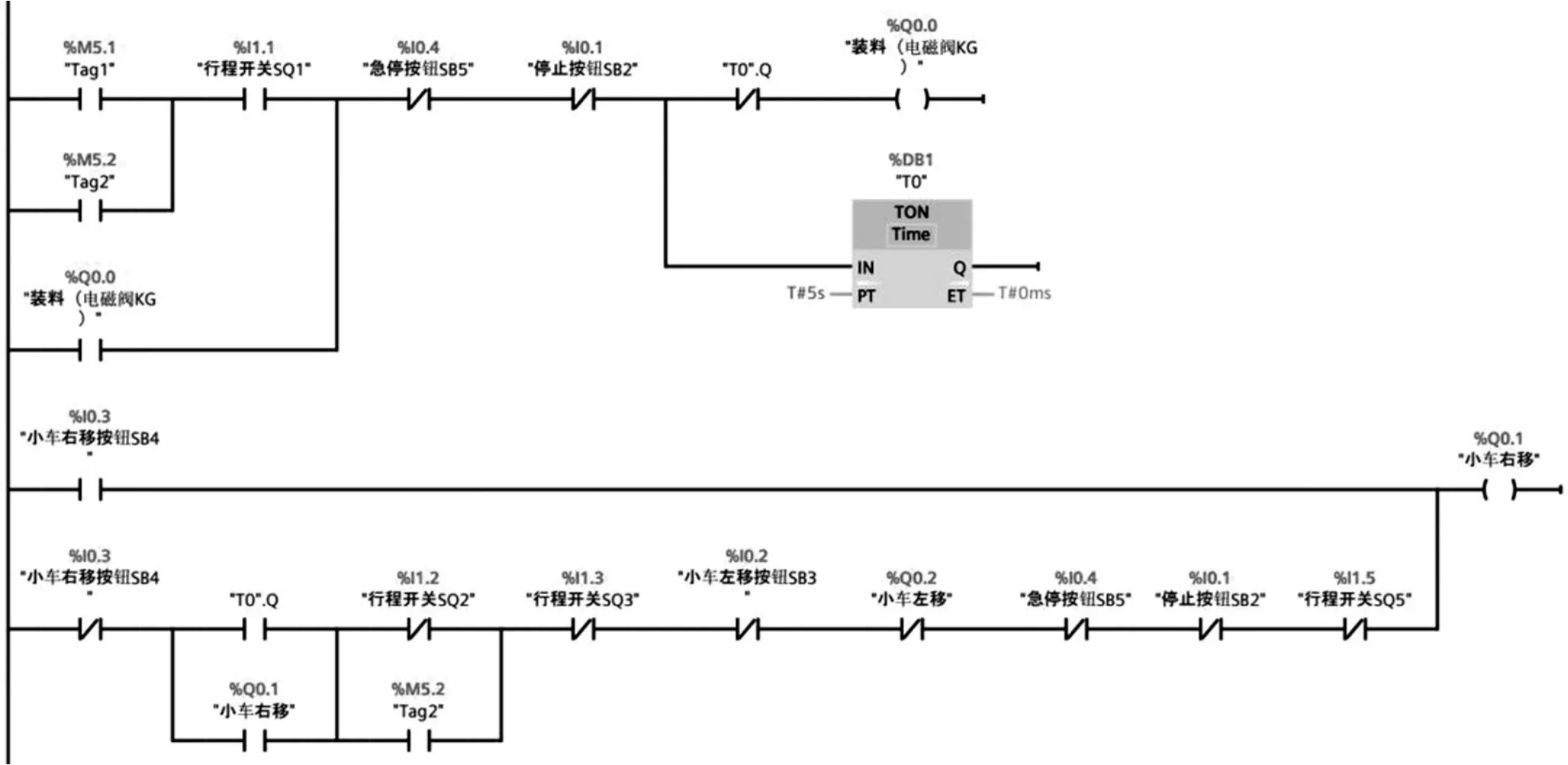

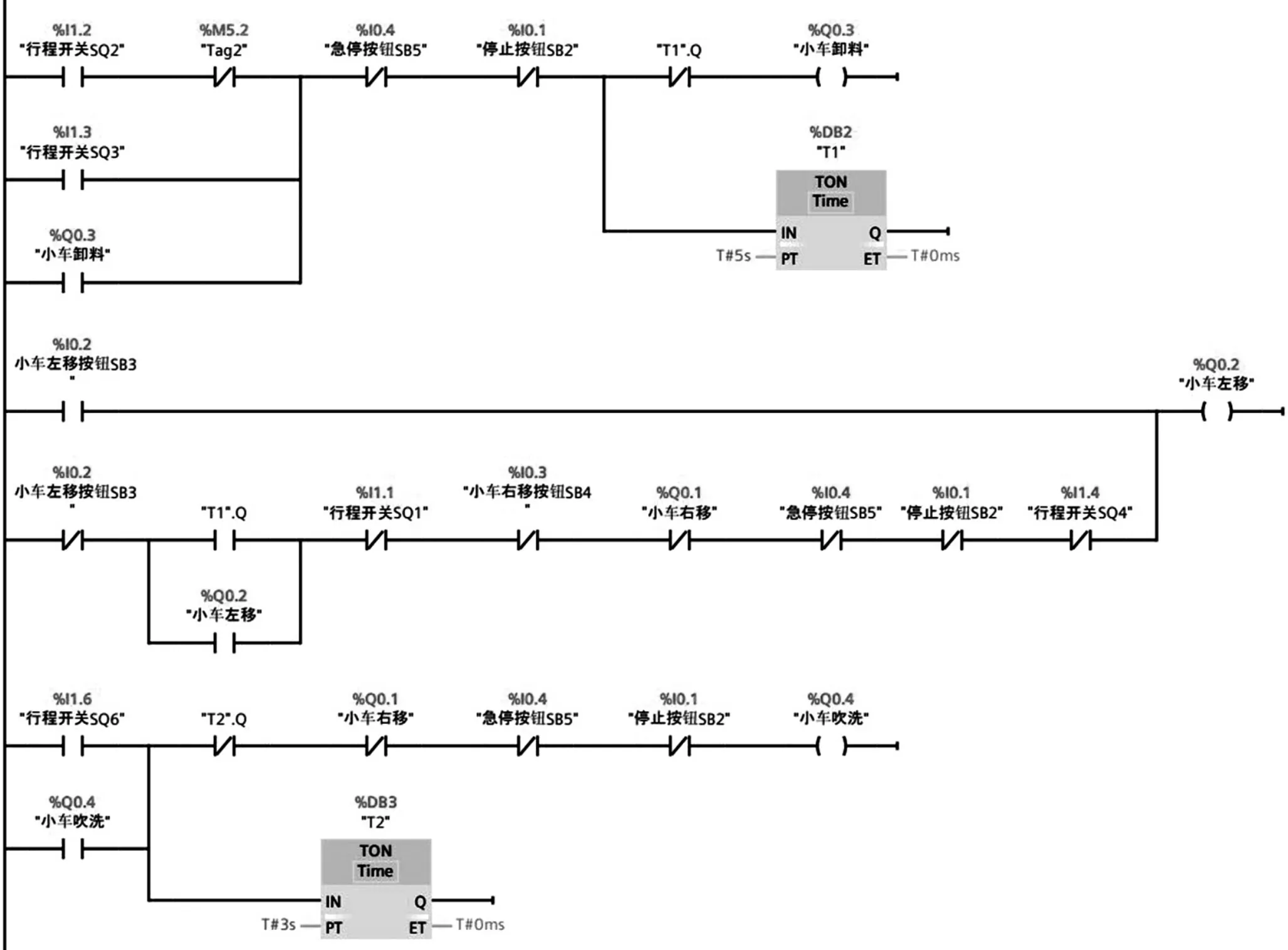

小车自动配料程序按照顺序编程法进行梯形图程序的编写。按照控制功能进行模块化程序划分,程序主要包括手自动切换子程序、两个卸料箱用料需求检测子程序、装料子程序、右移子程序、卸料子程序、左移子程序、吹洗子程序和数值显示子程序等,主要子程序如图2、图3 和图4所示。程序通过调试,编译下载至S7-1500 PLC即可自动运行。

图2 手自动切换和两个卸料箱用料需求检测子程序

图3 小车装料和右移子程序

图4 小车卸料、左移和吹洗子程序

3 仿真结果

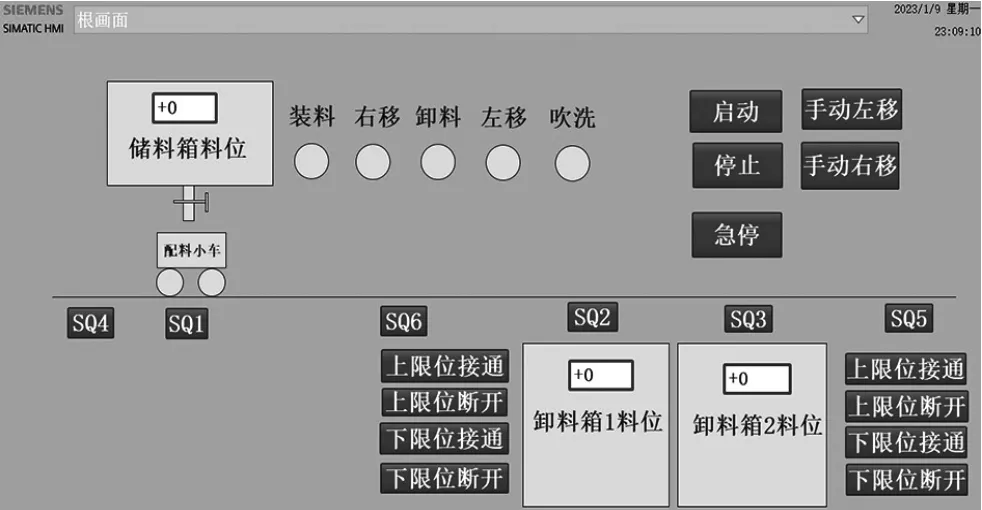

通过触摸屏进行控制系统的仿真,使用博途软件进行画面组态,仿真画面如图5所示。仿真中,小车装料、卸料、左移、右移和吹洗等均用指示灯表示,系统的启动、停止、手动左移、手动右移按钮以及行程开关SQ1~SQ6用触摸屏中的按钮表示,按下接通一次,松开自动断开。系统的急停按钮按下后始终保持接通状态。卸料箱的上下限位开关分为接通和断开两部分,点击接通会保持接通,点击断开会保持断开。

图5 小车配料控制系统仿真画面

使用博途软件启动S7-1500 PLC的仿真,启动触摸屏的画面仿真,仿真结果如下:

仿真1:小车向卸料箱1配料模拟仿真。

假设卸料箱1物料高度在下限位之下(手动强制卸料箱1下限位开关断开),点击启动按钮投入自动模式,系统会检测到卸料箱1缺少物料,进而启动装料,装料指示灯变红,然后小车右移,右移指示灯变红,点击SQ2闭合一次,开始卸料,卸料指示灯变红。卸料完成小车左移,左移指示灯变红。小车左移过程中,小车触发SQ6闭合一次,可以进行车斗的吹洗。小车循环往复运行,直到物料料位高于上限位开关(手动强制卸料箱1上限位接通),小车回原位SQ1处停止,等待新的用料请求。

仿真2:小车向卸料箱2配料模拟仿真。

假设卸料箱2物料高度在下限位之下(手动强制卸料箱2下限位开关断开),点击启动按钮投入自动模式,系统会检测到卸料箱2缺少物料,进而启动小车装料,其他工作原理同仿真1。

仿真3:两个卸料箱同时缺料模拟仿真。

当两个卸料箱同时出现缺料情况,小车会首先响应卸料箱2的用料请求,然后再完成卸料箱1的用料请求。通过仿真,可以实现所有的控制功能,自动快速,节省人力,提高生产效率。

另外,应根据实际用料速度,选择合适位置合理安装卸料箱的限位开关。两个卸料箱的下限位开关安装位置不宜过低,上限位开关不宜过高,以免出现小车给卸料箱2配料过程中卸料箱1已经彻底缺料的情况,影响其他工序的进行。

4 结语

本文通过系统设计、编程和仿真,实现了小车自动配料的控制功能,节省了人力,提高了生产效率。小车配料系统不仅可以实现普通的配料需要,还具有扩展功能,可以推广到火力发电厂自动配煤等系统中使用。卸料箱改造成原煤仓,装料箱储存煤粉,通过程序的修改调试,便可用于原煤仓自动配煤系统。