提升TC2 钛合金小锻件冲击韧性的工艺试验

文/车安达,张元东,刘秀良,马思琴,张安·江西景航航空锻铸有限公司

TC2 合金是一种中等强度、高塑性近α 型钛合金,在航空航天工业中获得了广泛应用。我公司近期生产的TC2 小锻件,多品种多批次存在冲击韧性富裕量不足甚至不合格的问题,严重影响了交付进度。我公司针对TC2 锻件冲击韧性偏低问题进行了分析,提出了提升TC2 锻件冲击韧性的两种方法,并进行了工艺试制验证,以指导TC2 热加工方案设计。

问题原因分析

锻件要求

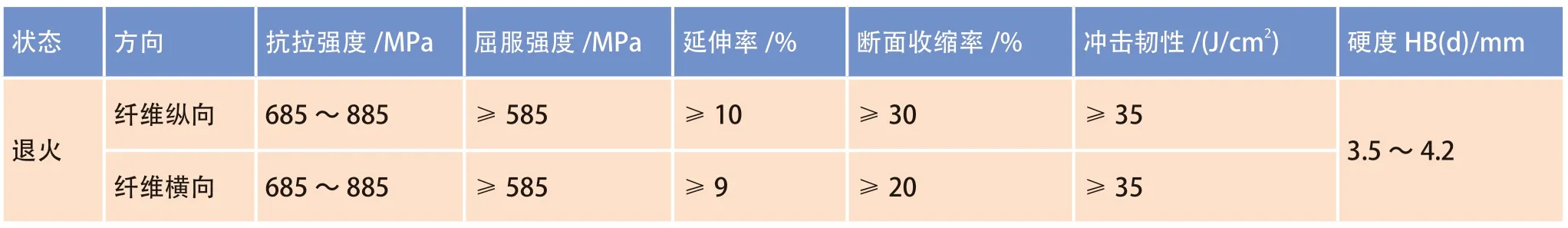

我公司承制某主机厂的TC2 小锻件,其验收标准为型号专用标准,室温力学性能要求见表1。根据标准要求,锻件的显微组织应是经α+β 两相区加工后的均匀组织,并以退火状态交付,推荐的热处理制度为:740 ~790℃,保温1 ~2h,空冷。

表1 某TC2 锻件专用标准的室温力学性能要求

冲击韧性偏低的直接原因

根据国内研究结果,钛合金锻件的化学成分、显微组织和纤维流线对锻件的冲击韧性会有较明显的影响。

⑴锻件的化学成分的影响。

我公司TC2 钛合金棒材主要来自宝钛公司和西部超导公司,化学成分符合型号专用标准且各炉次棒材的化学成分比较稳定,但各炉次棒材所生产TC2小锻件均有冲击韧性偏低问题,故可排除化学成分的影响。

⑵纤维流线的影响。

根据统计结果,模锻件和长轴类自由锻件都存在冲击韧性偏低问题。模锻件在变形过程中,有部分金属沿分模面排出,会导致近分模面位置的纤维流线偏离主流线方向,进而可能导致冲击韧性偏低问题。长轴类自由锻件是经过拔长成形的,其主纤维流线有利于提高冲击韧性,但还是存在冲击韧性偏低问题。因此,可排除纤维流线的影响。

⑶显微组织的影响。

研究表明,TC2 钛合金显微组织中的条状α 相含量对TC2 钛合金锻件的冲击韧性有较明显的影响,增加条状α 相含量可提高TC2 钛合金锻件的冲击韧性。通常情况下,退火态TC2 钛合金小规格棒材的显微组织中次生条状α 相含量很低(大多数≤10%)。

TC2 钛合金锻造通常是在相变点下30 ~50℃加热,即Tβ-(30 ~50)℃。因锻造加热温度较低,仅有少量的初生α 相在加热过程中转变为β 相。到达保温时间后,坯料出炉锻造,因坯料规格较小,在坯料与模具接触过程中,坯料迅速降温,少量的转变β 相来不及析出更多的条状α 相,进而可能导致锻件的显微组织中次生条状α 相偏少。按型号标准要求,普通退火热处理温度选用740 ~790℃,温度较锻造温度更低,同样不能有效提升次生条状α 相的含量。

分析存在冲击韧性偏低问题的锻件,发现锻件普遍存在次生条状α 相偏少问题,见图1。因此,显微组织中次生条状α 相含量偏少,应该是导致TC2小锻件冲击韧性偏低的主要原因。

问题解决思路

根据原因分析结果,想要解决TC2 小锻件冲击韧性偏低问题,主要方向应是提高锻件显微组织中的次生条状α 相的含量。研究表明,锻造和热处理过程中的加热温度对锻件次生条状α 相的含量有较明显的影响。当锻造或热处理温度较高时,锻件显微组织中有更多的初生α 相转变为β 相,并在随后的空冷过程中析出较多的次生条状α 相,进而提高冲击韧性。基于此,本文主要采用两种优化思路。

锻后增加近β 退火

查过程记录和工艺文件,我公司TC2 小锻件的锻造温度一般控制在相变点下30 ~50℃,即Tβ-(30 ~50)℃,但所获得的锻件显微组织中次生条状α 相仍较少。因此,本文的第一种优化思路在锻造工序后增加近β 退火,即热加工路线为锻造→近β退火→普通退火,本次工艺试验的锻后近β 退火温度选用相变点下10℃和20℃,即Tβ-10℃和Tβ-20℃。

⑴试验材料。

采用TC2 钛合金φ80mm 规格圆棒材,测定其相变点温度为Tβ=(976±3)℃;

⑵试验方案。

1)下φ80mm×50mm 规格试料2 件,分别编号试验件1 和试验件2。

2)按常规方式锻造:试料先在电阻炉中加热,电阻炉精度为±10℃;加热温度设定为936℃,炉温到达设定温度后开始计时,保温时间设定为100min;达到保温时间后,坯料出炉锻造,在750kg自由锻锤上将坯料拔长至50mm×50mm×100mm,锻后空冷至室温。

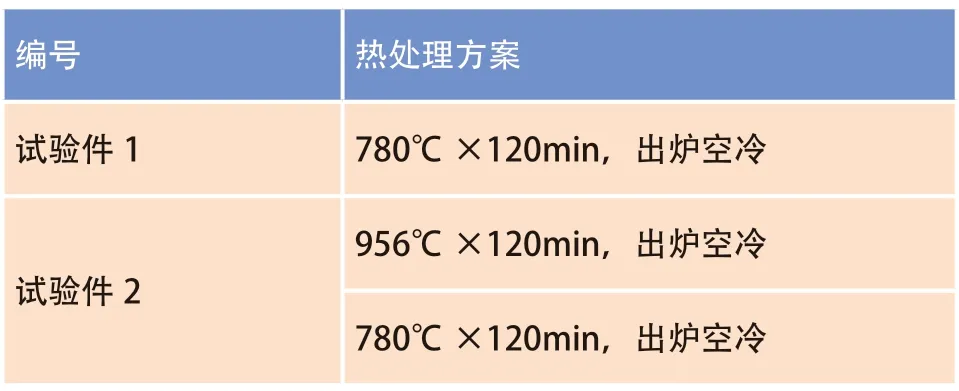

3)按表2 的热处理方案对试验件1 和试验件2进行不同的处理,热处理完成后,在同样的位置取样并检测1/2 厚度位置的室温纵向力学性能和显微组织。

表2 试验件的热处理方案

⑶结果和分析。

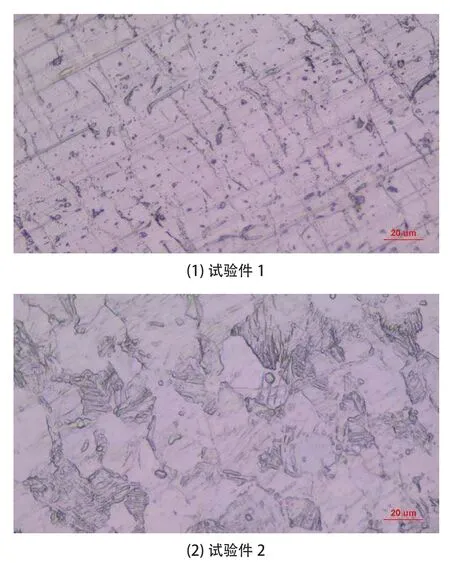

1)显微组织对比。

图2 是试验件1 和2 在1/2 厚度处相同取样位置的显微组织对比,可以看出,试验件1 的显微组织中次生条状α 相含量≤10%,而试验件2 的显微组织中次生条状α 相含量约为20%~30%,即相比常规热处理状态(试验件1),锻后增加近β 退火(试验件2)获得了更多的次生条状α 相,达到预期结果。

图2 试验件1 和试验件2 显微组织对比

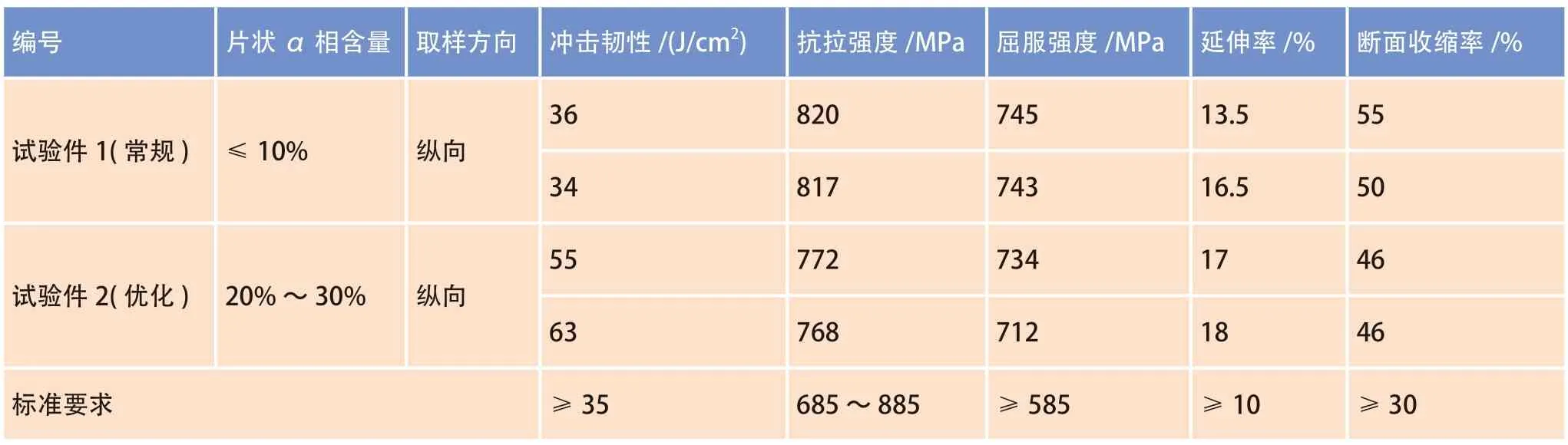

2)性能对比。

表3 是2 个试验件相同取样位置的室温纵向力学性能对比,可以看出,锻后采用近β 退火后(试验件2),锻件的冲击韧性相比常规热处理状态(试验件1)明显提升,但锻件的强度较常规热处理状态有较明显的下降,但符合标准要求。

表3 试验件1 和试验件2 室温纵向力学性能对比

锻前增加近β 退火

为了获得较多的次生条状α 相,国内发展了一种等温锻造工艺,该工艺通常在相变点下15 ~25℃加热,锻造所用模具加热至与坯料同样的温度并在锻造过程中保持恒温,锻造结束后空冷至室温。该工艺可显著增加锻件显微组织中的条状α 相含量进而提高冲击韧性,但等温锻造对模具和锻造设备都有特殊要求,模具需采用高温合金,锻造设备只能选用静压机且需设置模具加热工装,生产成本极高且效率极低。

若直接在相变点下15 ~25℃加热后进行自由锻或模锻,锻造过程中的反热现象导致TC2 小锻件产生过烧风险急剧增加,控制不当便会导致锻件整批报废。

因此,本文的第二种优化思路是在锻造工序前增加近β 退火,即热加工路线为近β 退火→锻造→普通退火,本次工艺试验的锻前近β 退火温度选用相变点下20℃,即Tβ-20℃。

⑴试验材料。

采用TC2 钛合金φ80mm 规格圆棒材,测定其相变点温度为Tβ=(976±3)℃;

患儿出生的同时,一位富有的女士在同一病区生了个女孩。她现年已40岁,仅有一个13岁的女儿和目前这个刚出生的女儿。她非常想要一个儿子,所以她请求能够收养患儿,以作为她新生女儿的双胞胎来一起抚养。

⑵试验方案。

1)下φ80mm×50mm 规格试料2 件,分别编号试验件3 和试验件4。

2)试验件4 在电阻炉中进行加热,电阻炉精度为±5℃;加热温度设定为956℃,炉温到达设定温度后开始计时,保温时间设定为60min;达到保温时间后,坯料出炉,空冷至室温;试验件3 不做锻前处理。

3)试验件3 和试验件4 按常规方式锻造:试料先在电阻炉中进行加热,电阻炉精度为±10℃;加热温度设定为936℃,炉子达到设定温度后开始计时,保温时间设定为100min;达到保温时间后,坯料出炉锻造,在750kg 自由锻锤上将坯料拔长至50mm×50mm×100mm,锻后空冷至室温;

4)试验件3 和试验件4 同炉热处理,热处理制度:加热温度设定为780℃,炉温到达设定温度后开始计时,保温时间设定为120min;达到保温时间后,坯料出炉,空冷至室温。

⑶结果和分析。

1)显微组织对比。

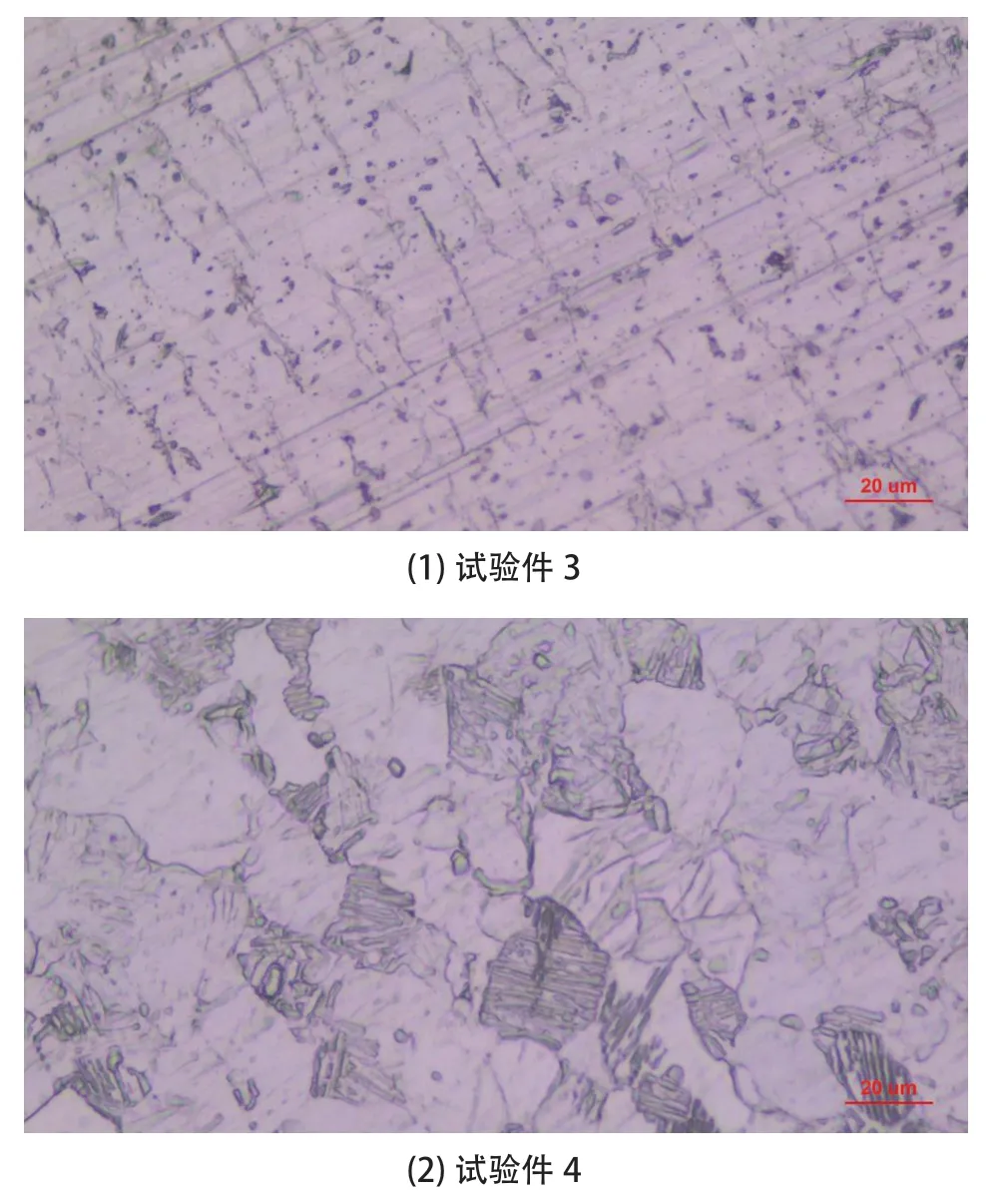

图3 试验件3 和试验件4 显微组织对比

2)性能对比。

表4 是试验件3 和试验件4 相同取样位置的室温纵向力学性能对比,可以看出,锻前采用近β 退火后(试验件4),锻件的冲击韧性相比常规热加工状态(试验件3)明显提升,且锻件的强度较常规热加工状态无明显差异。和锻后增加近β 退火对比,锻前增加近β 退火对冲击韧性的提升幅度较小,但几乎不会造成室温强度的损失,这应该是锻前近β 退火过程中产生的次生条状α 相在锻造过程中有部分被击碎,锻件因此得到位错强化。

表4 试验件3 和试验件4 室温纵向力学性能对比

结论

⑴在锻造工序后增加近β 退火,TC2 锻件的显微组织中可获得较多次生条状α 相,锻件的冲击韧性明显提升,但室温强度会有较明显下降。

⑵在锻造工序前增加近β 退火,TC2 锻件的显微组织中可获得较多次生条状α 相,锻件的冲击韧性明显提升,且室温强度不会有明显下降。

⑶锻前增加近β 退火可用于对所有类型的TC2小锻件进行优化;锻后增加近β 退火可用于指导冲击韧性不合格问题锻件的热处理返修工序。