基于自动化生产线的工艺优化

陆德利 陈梁 黄丹 何柳

上汽通用五菱股份有限公司 广西柳州市 545000

1 引言

工艺主要为生产制造服务,辅助为技术服务,是生产和技术之间承上启下的桥梁。为实现产品从设计到高质高效生产而开展各种方法论的制定和接地气推广。焊装车间自动化率高或者黑灯工厂生产线,现场基本上全是自动化设备与机器人,对现场进行改善,提升机器人或者自动化设备利用率将会直接提升生产线产出。针对自动化生产线进行进行工艺优化,将会是工艺设计的重要部分。

2 工艺优化理念

工艺优化的核心目的,以顾客需求为中心,以消除浪费为核心,使企业以最少的投入,获取最佳的运作效益,并提高对市场的快速反应能力,使产品有高质量、更低成本与更短生产周期。在车企焊装车间白车身制造过程对生产线进行工艺优化,对自动化生产线进行工艺优化,减少不必要浪费,提升生产线输出节拍,提高机器人利用率。

3 工艺优化方法

建立工艺优化分析体系,形成工位级、线体级、系统级的从上而下的分析模式(图1),以工位优化实施带动线体级得到优化,由线体级优化拉动整个系统得到优化。优化体系建立,避免头痛医头脚痛医脚的分析模式,从整体着眼,从细节出发,对整个工艺系统进行优化与重整,消除优化死角,提升生产线效率。

图1 工位级、线体级、系统级的关系

工位级:从精益现有工艺开始,实行工艺标准化,推广工艺精益化。

线体级:研究线体线平衡,均衡生产线效率,实现更高的劳动生产率,消除不稳定因素。

系统级:对现有的各工艺信息系统进行集成,实现单一数据源,保证互联互通。

3.1 工位级

工位是生产过程中最基本的单元,针对工位进行工艺优化,夯实生产线优化的基础。自动化焊接工位,由工装、焊接机器人、搬运机器人等组成,通过PLC 控制工位动作逻辑(图2)。

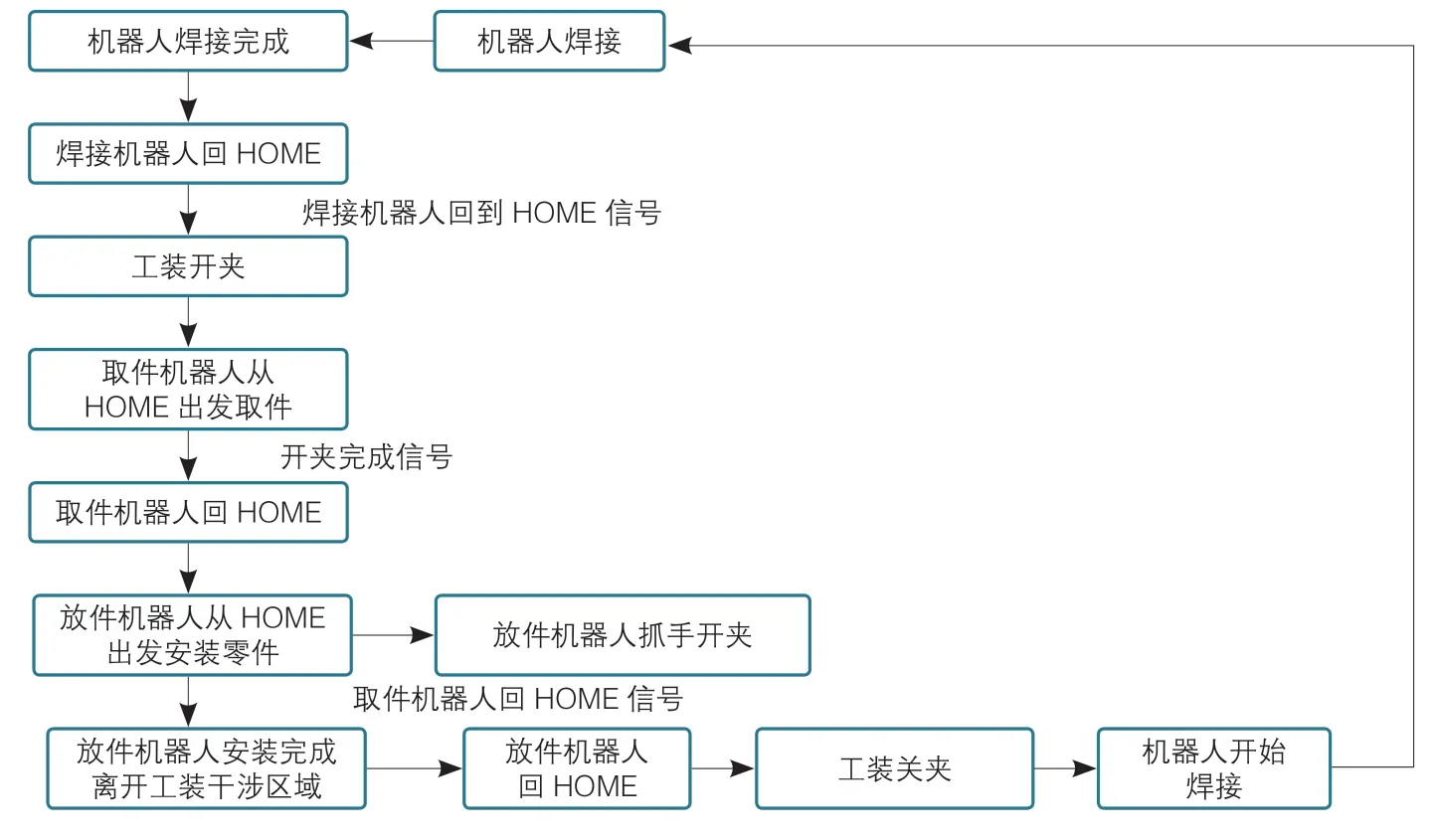

图2 工位动作逻辑

3.1.1 机器人轨迹分析

采用工时分析软件(图3),解析工位内每台机器人动作,识别机器人焊接轨迹中的多余动作、等待动作、不合理动作顺序及工位内时间不均衡等。

图3 ECRS工艺工时分析软件

(1)减少多余动作:分析机器人动作合理性,调整机器人不合理的轨迹,减小机器人动作幅度、优化过渡点,缩小焊钳开口、动作幅度能够直线解决的就不用弧度。从细节上优化机器人动作轨迹,消除多余动作,从而达到机器人运动效率的提升,并提高机器人焊接能力。

(2)消除等待动作:查看工位内不同机器人联合动作,同一工位不同焊接机器人之间是否存在干涉等待。通过工位内焊点顺序及不同工位焊点位置的调整,消除等待时间,让机器人利用率提升。

(3)调整不合理焊接顺序:机器人任何动作都是占用工位的CT 时间,相同焊点数量与位置不同的焊接顺序,同样会导致节拍不一样,甚至导致焊接时间超节拍。满足工位需求的前提下,统一在同一工位焊接,减少焊接姿态的变化次数,让机器人焊接顺序最优化。

(4)改善工位内时间不均衡:工位内机器人之间焊接时间差异大,将会导致焊接时间短的机器人产生等待浪费。通过调整工位内机器人焊点数量均衡焊接时间。如果工位内本身不能够满足,则需要通过产线其他工位共同调整焊点,让工位内达到均衡,让机器人得到合理利用。

3.1.2 工位逻辑分析

改善工位动作顺序逻辑,将串联动作改为并联动作。现有的工位的控制逻辑是顺序进行,工艺设备完成一个动作后再进行下一个动作:

(1)机器人焊接工位,焊接机器人完成焊接回到HOME 位置,发信号给PLC,工装开始开夹;

(2)工装开夹完成后,搬运取件机器人从HOME 位置启动去取件;

(3)取件机器人取件完成后,发出信号,放件机器人才启动进行放件动作;

(4)放件完成,放件机器人回到HOME位置之后,工装关夹;

(5)关夹完成之后,焊接机器人才启动进行焊接。此动作顺序,导致焊接机器人焊接完成后等待时间长。

实际上,焊接机器人焊接过程中,搬运机器人是可以提前到就近非干涉位置等待,而取件机器人离开与焊接机器人干涉位置也可以进行焊接。叠加取、放件与焊接的时间,可以有效提升工位的焊接工艺能力或者提升工位的输出节拍。

3.2 线体级

线体是由多个工位,以流水线的方式组合起来。线体的分析从整体把握局部,从生产线的输出节拍分析工位设计是否合理。对比不同工位的CT 时间,分析工艺设计是否最优。在生产线的评估中,经常采用线平衡墙进行分析。

3.2.1 线平衡分析

“生产线工艺平衡”即是对生产的全部工序进行平均化,调整各作业负荷,以使各作业时间尽可能相近。是生产流程设计与作业标准化必须考虑的最重要的问题。生产线工艺平衡的目的是通过平衡生产线使用现场更加容易理解“一个流”的必要性及“小单元生产”的编制方法,它是一切新理论新方法的基础[3]。建立线平衡墙就是对比线体各工位的均衡性,将不均衡的工位,通过工艺优化的方式进行改善,多个不均衡的改善,有可能优化1 个工位,或者优化多台机器人,从而实现提速与降本。

对焊点需要移动的工位生产视频进行详细的要素(焊点)分析,细化到每一个焊点焊接的起止时间,分析工位节拍时间。

(1)采集现场每个工位的视频数据,统计各个工位的CT 时间,建立线平衡墙。

(2)画出生产线的设计节拍时间,对比并计算每个工位与设计时间的差异。

(3)根据线平衡的情况,对不同工位焊接部位进行分析,工位时间超过设计时间的工位减少工位机器人焊点。

(4)工位时间低于设计时间较多的工位,需要适当增加焊点。

(5)结合UG 分析静态焊钳焊接的可行性,确定初版工艺优化方案,根据工艺时序标准建立新的工位线平衡分析。

如果多个工位都是低于设计时间,则考虑优化工位内机器人数量或者优化工位数量,从而达到效率提升与设备优化的效果。

3.2.2 仿真分析

机器人模拟仿真的存在,可以让工艺优化设计方案更加合理,具有更高的可实施性。虚实结合,反向验证软件计算的线平衡,对满足节拍与设计预期的方案进行实施,对不满足设计预期方案进行问题原因分析,重新制定优化方案。

(1)ROBOGUIDE仿真介绍:ROBOGUIDE中可以调用FANUC所有型号的机器人,同时自带了多种数模,如围栏、工作台、控制柜等,方便模拟仿真。软件包含搬运、点焊、弧焊、喷涂等工艺模块,同时可以模拟变位机、机器人七轴等功能,对于应用FAUNC 机器人的生产线,ROBOGUIDE 是一款高效高还原度的仿真软件[2]。通过建立一个离线的三维环境,在其中模拟现实中的机器人和周边设备的布局,并且利用TP 示教,进一步模拟它的运动轨迹。通过这样的模拟可以验证布局的合理性,工艺方案的可行性同时获得较准确的周期时间[3]。

(2)工艺优化方案验证:仿真机器人的轨迹,将工位级机器人轨迹优化内容体现到仿真中,给出当前最优机器人轨迹,并输出离线程序供现场调试使用。将符合优化要求的方案实施,不符合要求的方案进行修改,提升工作效率与设计质量。

3.3 系统级

生产线的改善并不是单独的,也不是偶然的,而应该是具有系统逻辑思想的。当工位级与产线级的工艺优化完成后,需要对生产线的改善进行经营总结与标准升级。

3.3.1 工艺优化标准数据库

(1)标准化的作用:在企业生产活动之加入标准化运行模式一方面可以有利于产品结构的升级,同时还能够使产品的生产制造更具规模,降低产品的生产成本,提高产品的质量,进而提高产品和企业在市场上的综合竞争实力。与此同时,标准化生产还 能够大大降低企业员工的工作强度,缩短生产时间,简化生产流程,为企业创造更多的经济效益[4]。

(2)建立工艺优化分析数据库:将时序、工艺优化改善方案形成经验总结及标准,提供给新产品工艺方案设计以及新生产线工艺规划设计,减少设计过程的浪费,提升设计质量。

4 结语

自动化与智能化生产线,通过工艺优化的方法:

(1)简化工位机器人动作,消除不必要的动作与等待。

(2)调整机器人动作顺序,缩减机器人姿态变换次数,减少非增值。

(3)重排工位动作逻辑,从控制系统上优化工位节拍。

(4)均衡生产线CT 时间,让机器人得到合理的利用,减少工位或者焊接设备投入。

(5)持续工艺优化改善生产效率,迭代工艺时序标准,将改善结果作为常态化实施,为新产品及新产线提供数据支持。