轮辋侧向刚度对车内噪声的影响

刘嘉楷,田国红,年 猛,栾 海,华 翔

(辽宁工业大学 汽车与交通工程学院,辽宁 锦州 121000)

近年来,能源与环境问题不断出现,促使电动汽车逐渐替代燃油汽车在市场中的主导地位。其噪声、振动与声振粗糙度(Noise, Vibration and Harshness, NVH)性能相较于燃油汽车有一定变化,由于缺少了发动机的掩蔽效应,电动汽车的路噪问题格外明显。路噪主要由结构噪声和空气噪声组成[1],结构噪声指轮胎经过路面激励通过轴头和悬架系统传递至车身后,在车内产生的振动和响应。对于轿车,结构传播噪声主要频率范围一般是几十Hz到几百Hz不等,甚至更高[2]。汽车在粗糙路面和光滑路面行驶时的车内噪声差异主要集中在50~800 Hz频段,1 000 Hz以上差别非常小。郭昌勇等对车轮侧向刚度原理进行了阐述,将仿真与测试相结合,研究了车轮侧向刚度对整车路噪的影响[3]。李训猛等通过得到噪声传递函数的方式定位到影响车内噪声的路径,并对其进行优化,使其NVH性能达标[4]。

本文从实际项目出发,对某基础车型路噪问题进行诊断。通过项目车和对标车噪声传递函数(Noise Transfer Function, NTF)、频响函数(Frequency Response Function, FRF)、模态、路试的测试对比精准定位出影响车内噪声的源头是轮毂的刚度过低导致在某些频段与路径上的部件耦合,并且摆臂处存在能量放大的问题。所以在此基础上对原车轮辋改进,并且对摆臂进行优化,然后对其进行新旧对比验证,以此来验证轮辋侧向刚度的大小对车内噪声的影响。

1 噪声测试

1.1 路噪测试

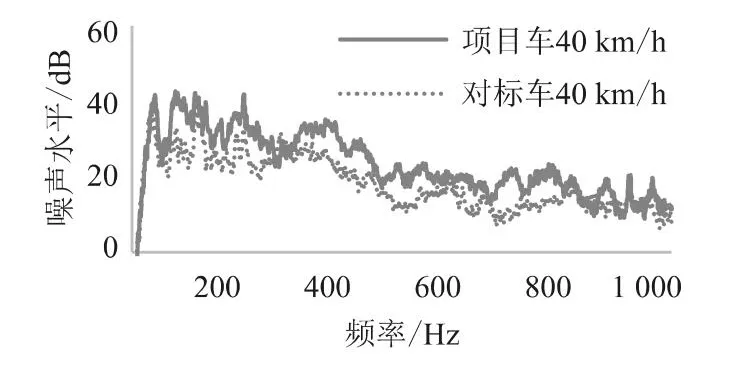

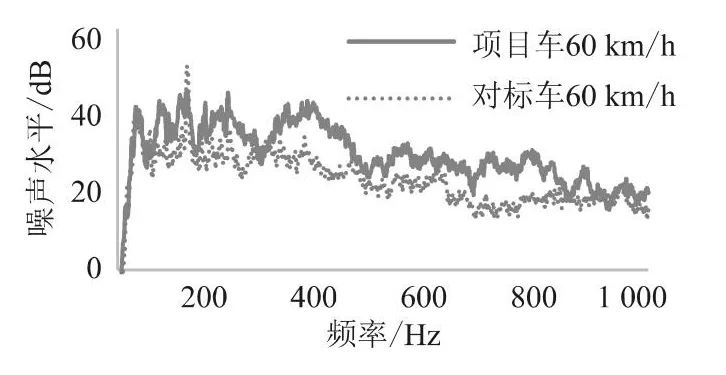

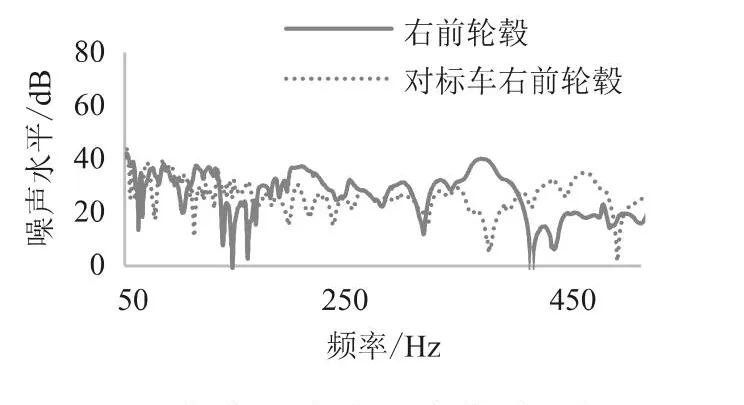

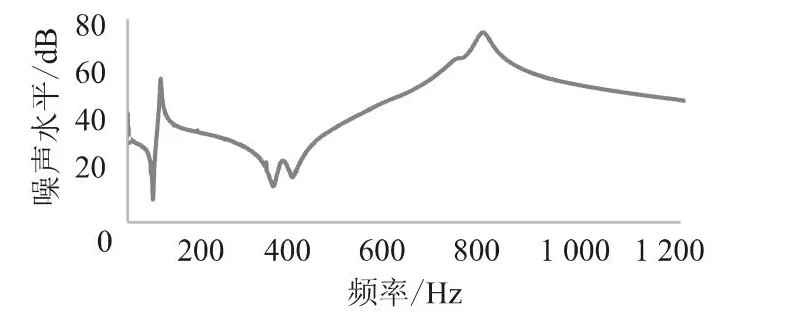

在汽车NVH试验中,路噪测试是首要测试。它能从数据和主观评价中直接反映出车辆 NVH性能是否达标。本次试验在粗糙路面进行,驾驶模式全程以纯电模式测试,在汽车的悬架安装点、轴头、摆臂等处布置三项传感器用以测得路面激励对其响应。在驾驶员右耳布置麦克风用以收集在路面激励下车内噪声的信号。使用西门子LMS前端进行信号采集,通过TestLab软件进行信号处理。测试工况为项目车与对标车在粗糙路面下40 km/h和60 km/h的噪声情况。测试出如图1和图2所示的40 km/h和60 km/h时车内噪声声压级曲线。

图1 40 km/h车内噪声声压级曲线

图2 60 km/h车内噪声声压级曲线

但是与目标车的峰值基本吻合,而在200 Hz和360 Hz车内噪声存在明显峰值,为44 dB(A)、42 dB(A)。对比40 km/h和60 km/h粗糙路面车内噪声频谱,其主要贡献频率未发生偏移。故后续多以60 km/h的测试作为分析对象。

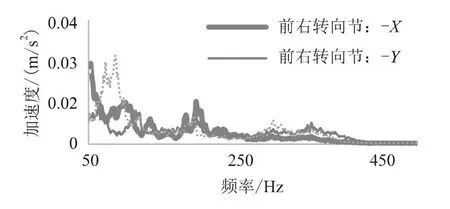

从路噪测试中还可以得到轴头加速度振动的频谱图,如图3所示。将车内噪声频谱和轴头加速度振动频谱进行比较,发现两者有很强的对应关系。并且轴头处存在200 Hz和360 Hz左右的激励力,且试验员对车内噪声评价为噪声明显,所以需要对其进行优化。

图3 轴头加速度振动的频谱图

1.2 NTF测试

NTF是指在激励点施加激励力后在人耳处得到的随频率变化的声压值,用于评价结构对振动发声的灵敏性特性[5]。噪声传递函数是体现车内噪声的指标之一,其幅值的大小直接代表了车内噪声声压级的大小。其数学表达式为

式中,P为车内噪声声压级,Pa;F为激励力,N;NTF为噪声传递函数。

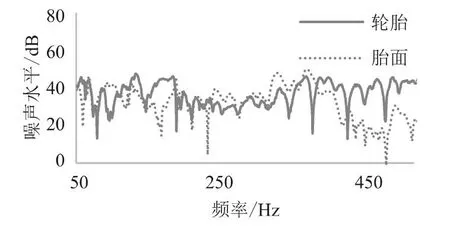

由于问题从路噪中发现,所以从路噪的传递路径中开始检查。根据源—路径—响应的原理形成路噪的传递结构:路面—轮胎—轮辋—悬架—车内。本文从路径入手,对轮胎胎面、轮毂、轴头、摆臂等位置进行NTF测试。测试得到如图4所示的轮胎和胎面到车内驾驶员内耳的噪声传递函数,如图所示,轮胎胎面到车内NTF显示200 Hz不明显,360 Hz处有明显的放大效果。轮毂到车内NTF如图5所示,对于200 Hz轮毂Z向更加敏感,轮毂Y向对于360 Hz更加敏感。

图4 轮胎和胎面到车内噪声传递函数

图5 轮毂到车内噪声传递函数

从轮胎胎面和轮毂的 NTF测试中可以判断200 Hz出现的噪声属于轮胎激励力过大问题,而360 Hz噪声是由于部分传递路径放大而产生的。因此,为了精确找到出现问题的结构,下面将和对标车的悬架结构NTF进行对比,如图6所示。

图6 悬架结构NTF对比图

经过对比,可以清晰看出项目车在200 Hz和360 Hz的传递函数的峰值高于对标车,并且直摆臂和弯摆臂在这两个频率中存在较大响应。由此可以判断200 Hz的噪声是直摆臂的结构问题导致能量放大,360 Hz是弯摆臂的结构问题导致能量放大,故需要进行优化。

2 悬架结构优化

悬架结构优化的目的是提高悬架结构的动刚度。动刚度是结构产生单位振幅所需要的动态力,表征了结构在动态载荷下抵抗变形的能力。动刚度并不是一个常数,根据频率的改变而变化,是频率的函数[6]。其计算为

式中,F为安装点所受载荷;K为安装点动刚度;a为加速度;ω为圆频率;f为频率;x为位移。

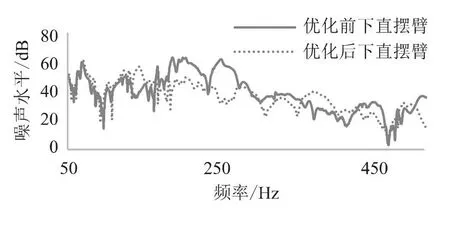

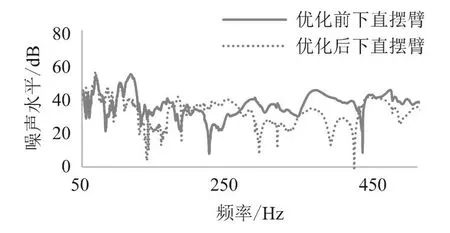

由于考虑到直摆臂和弯摆臂自身的刚度可能不够,针对这一点,从质量和结构上入手对其进行优化。为了进行对比试验对右轮直摆臂增加一定质量和对弯摆臂增加加强梁后与原状态对比的NTF频谱图如图7、图8所示。

图7 直摆臂优化后NTF对比图

图8 弯摆臂优化前后NTF对比图

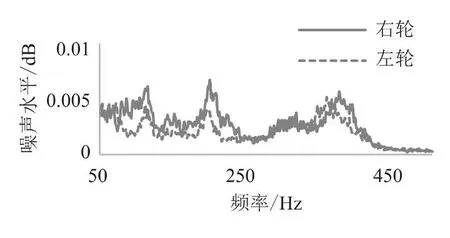

对比前后噪声传递函数可知,优化后200 Hz和360 Hz处噪声均有明显降低。但是在对比实验中,测试员对实车验证车内乘坐舒适感评价为良,所以将路试的轮胎激励进行对比如图9所示,结构修改后的右轮振动明显比原状态左轮振动大。

图9 轮胎激励频谱对比图

轮毂能量均偏高说明簧下质量的增加对于路噪影响很大。下面对右轮轮胎进行优化。

3 轮辋模态分析

3.1 模态分析理论

模态分析是一种处理过程,是根据结构的固有属性如频率、阻尼、模态振型将结构具体呈现出来的过程。它可以确定结构的固有属性,并且当有外力激励结构时,可以了解外力如何影响结构。对于机械零件而言,通过模态分析所得到这些数据可以直接判断其结构中的薄弱点。而汽车轮毂是连接制动系统和传动系统的重要零部件,汽车内部所产生的振动也会通过悬架结构传递回轮毂,所以在路噪的分析过程中对轮辋进行分析和优化设计是整个过程中非常重要的一环。而要对其进行优化设计,首先应该了解其固有属性,进行模态分析。

3.2 模态测试

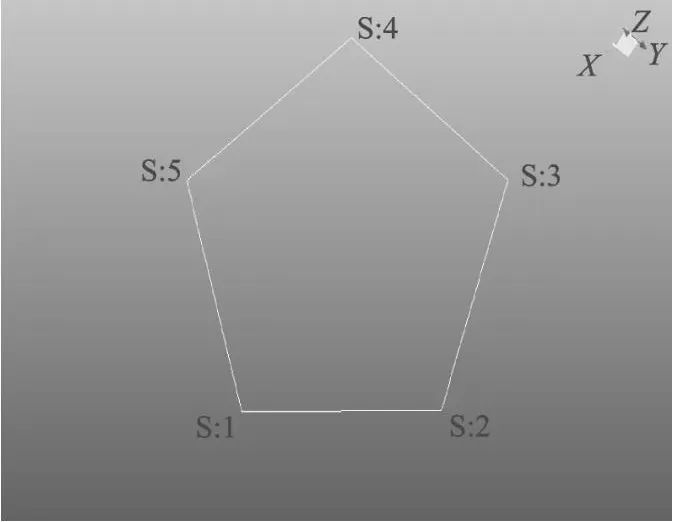

本次测试模拟“自由-约束”边界条件。设置5个响应点位置,均匀分布于轮胎胎面沿周长中心线上,选择胎面和轮辋中心作为激励点,图10为处理完成的模态图形。

图10 轮胎模态图

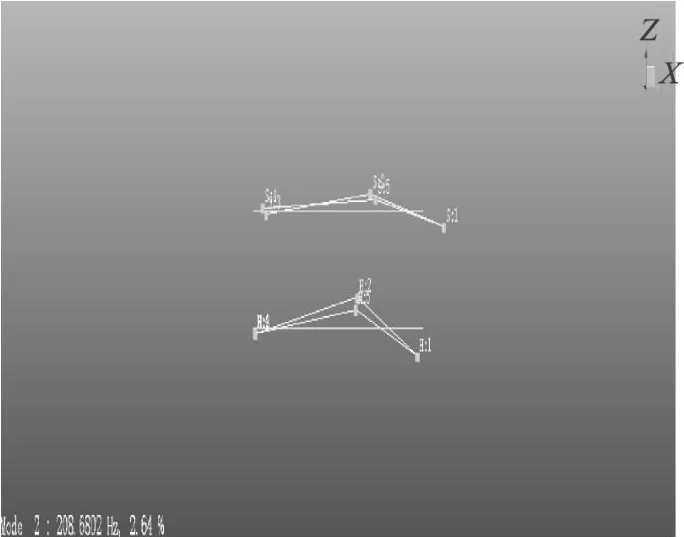

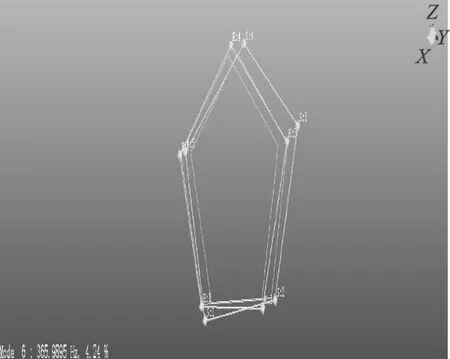

为了与上面的路噪测试和噪声传递函数对应得更加准确,直接找到200 Hz和360 Hz的模态结果进行展示。200 Hz模态结果如图11所示,360 Hz模态结果如图12所示。

图11 200 Hz模态结果

图12 360 Hz模态结果

可知在两个频率下,200 Hz轮辋呈现出弯曲模态。由此可见,上述的200 Hz模态对于车内噪声应该有所贡献。

3.3 原轮辋侧向刚度测试

将轮胎总成自由悬挂,轮辋中心两侧各布置一个及速度传感器,用力锤敲击轮辋中心点。利用Testlab软件进行测试轮心原点的频响函数如图13所示。

图13 原轮毂频响函数

带胎皮的轮辋侧向刚度计算公式为

式中,f1为轮辋侧向一阶模态频率;f2为轮辋侧向一阶反共振峰频率;f3为轮胎侧向一阶模态频率;f4为轮胎侧向一阶反共振峰频率;M为轮胎质量。

经测量轮胎总质量为28.3 kg。计算后,轮毂侧向动刚度为37.85 kN/mm,由于簧下质量对路噪具有一定的影响,所以从质量和结构上对轮毂进行优化。

4 轮辋优化

4.1 新轮辋侧向刚度测试

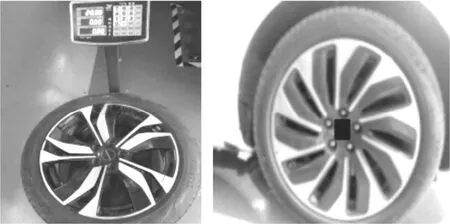

针对轮辋优化,为了使其质量降低的同时侧向动刚度还有一定的提升,必须进行更加合理的结构优化,将原有的五轮辐轮辋更换为更密集的十轮辐轮辋,并将轮辐的厚度降低。轮辐左侧降低5 mm,轮辐右侧降低10 mm。优化前后轮毂如图14所示。

图14 新旧轮毂图

新轮毂质量为27.9 kg,经测试得到的轮心原点的频响函数如图15所示。

图15 新轮毂频响函数

经计算轮毂侧向动刚度为53 kN/mm,较原轮辋的侧向动刚度有一定的提升。

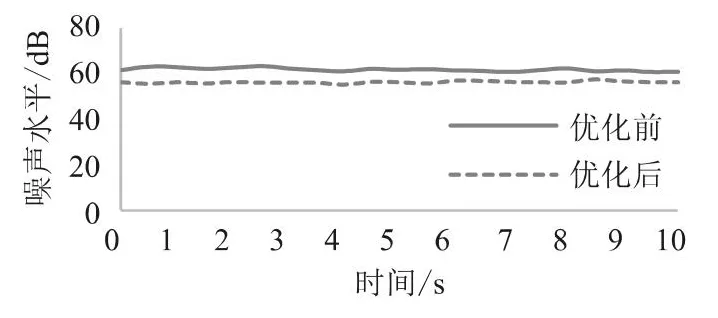

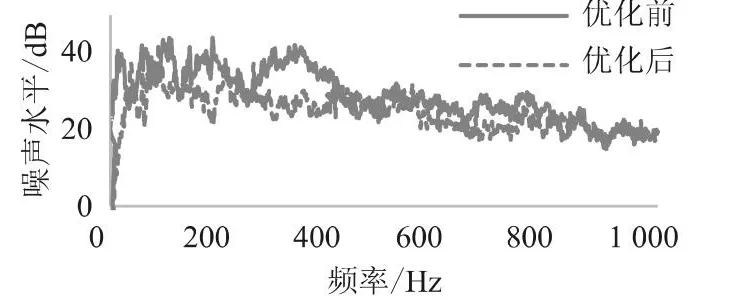

4.2 路试验证

将项目车的四个轮毂全部更换成新轮毂,并将四个轮胎上的直摆臂和弯摆臂全部更新后在60 km/h的状态下进行测试。测试得到项目车优化后主驾驶右耳的声压级曲线图,如图16所示,将其与优化前的数据进行对比,可以清晰地看出优化后的车内噪声均值为56.3 dB(A),较优化前车内噪声均值61.9 dB(A)降低5.6 dB(A)。并且从图17可以看出200 Hz和360 Hz处分别为39 dB(A)和31 dB(A),降低了5 dB(A)和11 dB(A)。证明此优化方案可行。由于该方案优化效果显著,已经达到预期效果且测试员对车内乘坐舒适感评价为优,所以无需进行其他优化。

图16 整体优化后噪声均值对比

图17 整体优化后声压级对比

5 结论

本文通过测试和对比分析的方式,对悬架和轮辋进行优化,获得结论如下:

1)以道路测试和 NTF测试可以精准找到噪声贡献量大的频率并定位到实际结构中;

2)在0~400 Hz频段内,轮辋的侧向刚度对路噪的影响较大,呈现此消彼长的态势;

3)新旧方案对比过后测试结果均有明显优化,说明本文研究的可靠性;

4)为路噪分析提供新的思路,从轮辋的侧向动刚度入手可以事半功倍。