装配式地铁车站外墙-底板节点抗震性能研究

冯帅克,郭正兴,刘毅,潘清,徐军林,汪国良,邢琼

(1.东南大学 土木工程学院,江苏 南京,211189;2.无锡地铁集团有限公司,江苏 无锡,214100;3.中铁第四勘察设计院集团有限公司,湖北 武汉,430063)

将预制装配技术应用于地下车站的建设,以发挥装配式建造技术在车站施工中的优势,有利于推动地下装配式建筑的发展,也有助于地下建筑工程实现产业优化升级[1]。目前,我国对地铁车站在装配式建造技术方面的研究及应用正处于起步阶段。根据技术路线的不同,可将装配式车站的结构形式分为“全预制装配式地铁车站”与“叠合预制装配式地铁车站”。

在全预制装配式地铁车站中,车站主体结构采用全预制构件,预制构件之间采用干式连接形成结构整体[2]。长春地铁2 号线袁家店车站是我国建成的首座全预制装配式地铁车站,车站预制构件之间的连接采用注浆式榫槽节点连接。杨秀仁等[3-5]通过试验与数值模拟相结合的方法对节点的受力性能以及结构整体的抗震性能进行了全面分析。在叠合预制装配式地铁车站中,车站主体结构采用叠合预制构件,预制构件间的连接多采用“湿连接”方式[6]。相比较而言,叠合预制构件的自重较轻,方便运输,在有大量基坑内撑的施工条件下,预制构件自重减轻可有效提高施工效率。无锡至江阴城际轨道交通工程中采用单侧预制叠合外墙板构件代替全预制外墙板,分块预制的单侧墙板经现场拼接连接后,在其外侧浇筑叠合层混凝土,形成装配式地铁车站结构的外侧墙体系[7]。单侧预制墙板在施工现场的可靠连接是保证结构整体受力性能的关键。对于外墙与底板间竖向钢筋的连接,最常见的连接方式是灌浆套筒连接。杜修力等[8]对采用灌浆套筒连接的外墙底节点进行了拟静力加载试验,验证了灌浆套筒连接应用于地下车站结构的可靠性。由于灌浆套筒连接方式对于钢筋的定位精度要求较高,且存在灌浆质量不易检测的缺点[9],为提高外墙在施工现场的连接效率,本文作者提出一种采用U 型筋搭接连接的车站外墙-底板连接节点。

1 新型外墙-底板节点

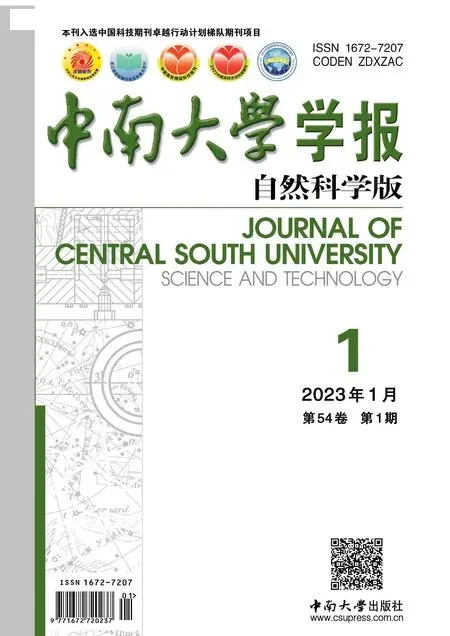

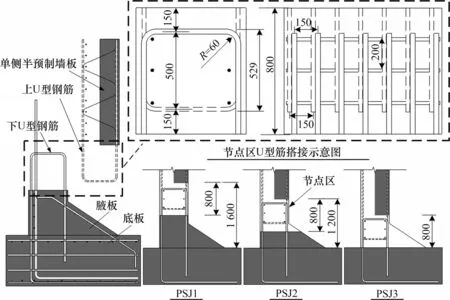

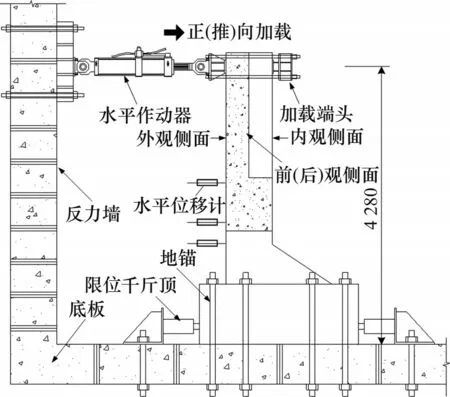

车站外墙与底板的连接节点如图1所示,单侧预制墙板底部伸出竖向U 型钢筋,车站底板在外墙部位错位伸出与上部U 型钢筋对应的下U 型钢筋,上下U 型钢筋搭接连接后在搭接区内插入横向钢筋,最后通过现场在预制墙板外侧以及连接区连续浇筑混凝土,实现车站外墙与底板的连接。预制墙板外侧混凝土的连续浇筑可以有效提高结构的自防水性能,结合相应的构造措施以及防水层的设置可以满足车站一级防水的要求。

图1 装配式地下车站外墙-底板节点Fig.1 Sidewall and floor joint of precast subway station

采用U型钢筋搭接连接的外墙-底板节点首次应用于地下结构,其受力性能是影响结构整体承载能力的关键。车站侧墙节点在使用阶段不但承受水压力以及土压力产生的侧向荷载,地震发生时也将承受地震荷载。截至目前,我国对地下结构中节点的抗震性能研究较少[10],为研究该新型节点的抗震性能,结合实际工程项目,设计制作3个足尺预制拼装节点试件。通过拟静力试验,研究节点的承载能力、破坏形态、滞回性能以及U型钢筋搭接连接的传力性能,以期为采用U 型钢筋搭接连接的外墙-底板节点在地下结构中的设计应用提供参考。

2 试验概况

2.1 试件设计

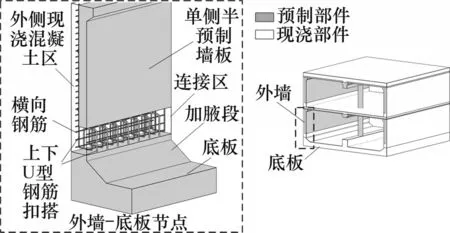

依据GB 50011—2010“建筑抗震设计规范”[11],在不考虑土层侧向荷载的影响下,车站结构的计算简图如图2所示。节点试件中的外墙纵向宽度取为1 m,节点试件整体高度则根据侧墙反弯点的位置确定。

图2 车站结构计算简图Fig.2 Calculation diagram of subway station

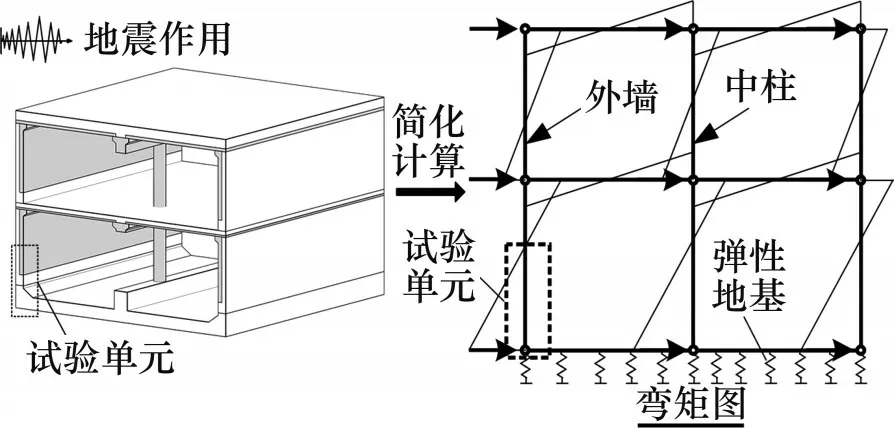

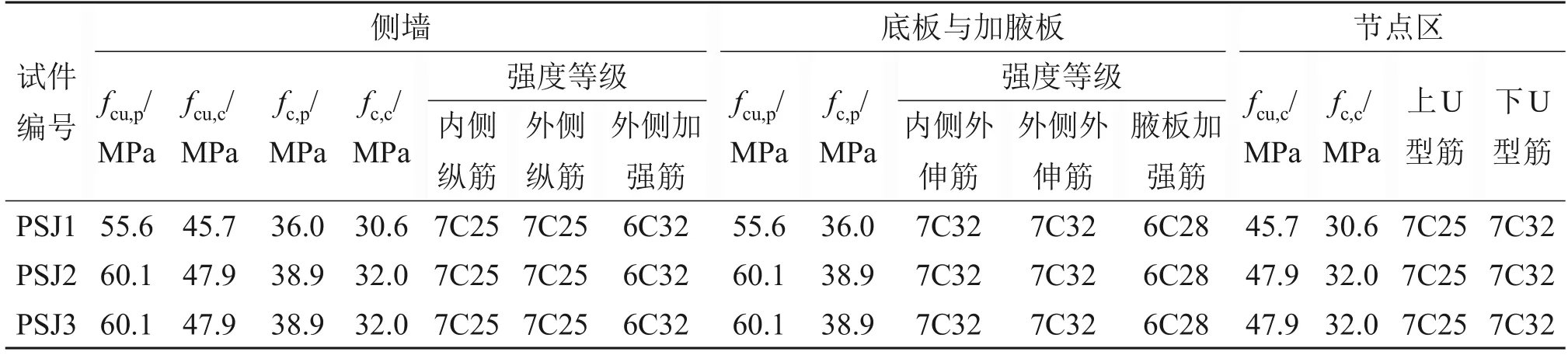

3 个节点试件的墙身高度均设计为3 480 mm,底板厚度均为900 mm。节点试件的侧墙厚度均为700 mm,由于车站侧墙底部剪力较大,因此在试件底部进行加腋处理,腋板高度为600 mm。根据车站横截面的内力包络图对试件外墙配筋进行设计,如图3所示。U 型钢筋的搭接长度则依据GB 50010—2010“混凝土结构设计规范”[12]与GB 50011—2010[11]中受拉钢筋绑扎搭接接头长度的规定进行初步预估。在此基础上,考虑U 型筋伸出长度对于预制构件运输安装的影响,参考现有文献中对装配式剪力墙U 型筋搭接连接的设计建议[13-14],对U 型筋的搭接长度进行缩减优化。3个节点试件的U 型筋搭接长度均为529 mm,U 型筋的弯弧内半径R均为60 mm。U型筋的搭接连接细节如图4所示。为研究U型筋搭接位置对试件受力性能的影响,分别设计3个节点区位置各不相同的预制拼装节点试件,各节点试件节点区顶部距离底板的距离分别为1.6(试件PSJ1),1.2(试件PSJ2)和0.8 m(试件PSJ3),见图4。

图3 试件几何尺寸及配筋Fig.3 Dimensions and reinforcement details of specimens

图4 U型筋连接细节及位置Fig.4 Overlapping U-bars details and location

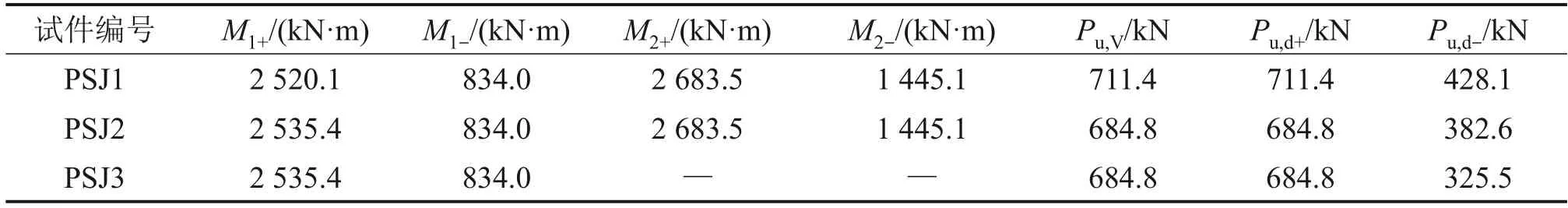

3个节点试件的混凝土强度以及配筋参数如表1所示。表1 中,fcu,p与fcu,c分别为节点试件中预制混凝土与现浇混凝土的立方体抗压强度。所有节点试件的混凝土立方体抗压强度均通过同条件养护下的标准立方体试块测得。fc,p与fc,c分别为预制混凝土与现浇混凝土的轴心抗压强度。混凝土轴心抗压强度是根据GB 50010—2010[12]由fcu,p与fcu,c计算得到的。

表1 节点试件参数Table 1 Parameters of joint specimens

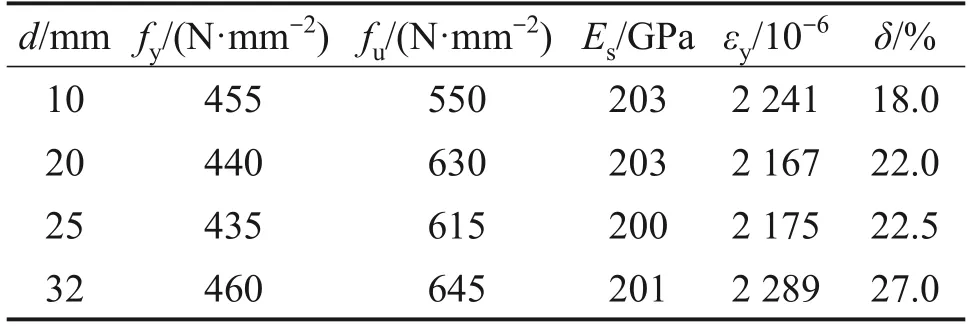

节点试件的侧墙承载力按JGJ 1—2014“装配式混凝土结构技术规程”[15]以及GB 50010—2010[12]进行理论计算,计算结果如表2所示。外墙的抗弯承载力计算所选的控制截面为1-1截面以及2-2截面,如图3所示。1-1截面为U型筋搭接区顶部截面,2-2 截面为腋板顶部截面即变截面。表2中,M1+与M1-分别为推、拉方向加载时1-1截面的抗弯承载力计算值;M2+与M2-分别为推、拉方向加载时2-2 截面的抗弯承载力计算值;Pu,V为墙身的抗剪承载力计算值;根据外墙的极限承载力可以推算得到正向加载时加载点水平极限荷载的计算值Pu,d+,以及反向加载时加载点水平极限荷载的计算值Pu,d-。根据节点试件墙身极限承载力的计算结果可知,节点试件正(推)向加载由受剪承载力控制,外墙发生剪切破坏;反(拉)向加载由受弯承载力控制,外墙发生弯曲破坏。

表2 承载力理论计算值Table 2 Calculated value of loads

根据GB 50010—2010[12],对叠合界面的粗糙度进行处理,以保证单侧预制墙板与外侧现浇混凝土间竖向接缝的受剪强度。根据JGJ 1—2014[15]对预制板端水平接缝的受剪承载力进行设计,水平接缝的受剪承载力V0可按下式进行估算:

式中:Ac1为水平接缝截面后浇混凝土叠合层的截面面积;Asd为垂直穿过水平接缝所有纵筋的截面积;fy为纵筋的屈服强度。V0的估算值约为墙身抗剪承载力计算值的3.5倍,能够保证加载过程中不出现水平接缝的受剪破坏。

2.2 钢筋材料性能

节点试件的承载力设计采用钢材强度实测值。不同直径(d)钢筋的屈服强度fy、极限强度fu、弹性模量Es、屈服应变Ɛy以及伸长率δ等力学性能指标实测结果如表3所示。

表3 钢筋力学性能Table 3 Material properties of reinforcements

2.3 试验加载装置与加载方式

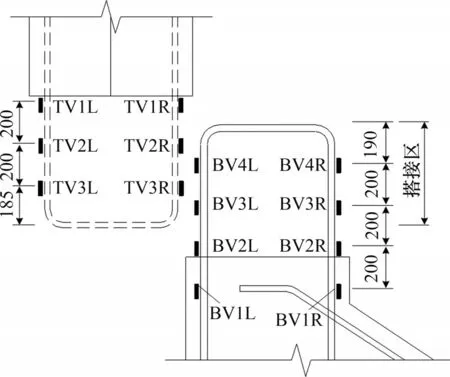

试件加载装置如图5所示。节点试件底板与试验室底板固定,通过最大荷载为1 000 kN 的水平作动器对节点试件墙顶施加水平低周反复荷载。实际工程中车站下层侧墙的轴压比为0.03,由于车站外墙构件在设计过程中并不需要进行轴压比控制[16],结合节点试件正向加载时可能出现的墙身剪切破坏,出于操作安全考虑,3个节点试件均未施加竖向轴压荷载。

图5 加载装置示意图Fig.5 Diagram of test setup

试验加载采用荷载-位移混合控制。由表2 可知,加载过程中3个节点试件均先达到反向水平极限荷载限值Pu,d-,在节点试件达到Pu,d-前,采用荷载控制加载,荷载增量为0.25Pu,d-,每级加载循环2次。达到Pu,d-后,采用位移控制加载,位移增量为节点试件达到Pu,d-时对应的墙顶位移Δu,d-,每级加载循环3次。当加载至试件破坏或承载力下降至峰值荷载的85%时停止试验。

2.4 试验数据获取

本文主要测量墙顶的位移与反力并监测墙体的裂缝发展以及U 型筋搭接连接区的钢筋应变变化。通过MTS 水平作动器的内置传感器获得墙顶的位移与反力。为观察以及描述墙体裂缝的发展变化,将墙身表面分为4 个观测面,如图5所示。节点试件的钢筋应变测点布置如图6所示,通过与测点连接的DH3816N 应变采集仪记录加载过程中的应变变化。

图6 钢筋应变测点布置Fig.6 Layout of bar strain gauges

3 试验过程及分析

3.1 试验现象及破坏形态

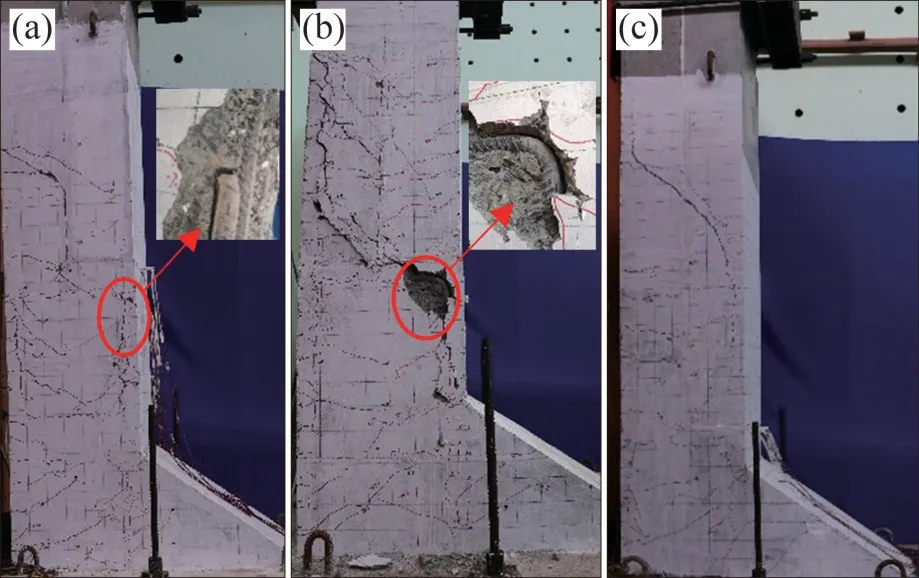

3 个节点试件的初始裂缝均出现在变截面位置。根据GB 50157—2013“地铁设计规范”[17]中规定的车站结构裂缝宽度限值判断,节点试件裂缝宽度最先达到设计限值的位置均为墙内观侧面的变截面处。3 个节点试件的最终破坏形态如图7所示。

图7 试件破坏形态Fig.7 Failure modes of specimens

对于节点试件PSJ1,在正向加载达到357.4 kN,反向加载达到223.1 kN时,U型搭接钢筋侧面混凝土上出现竖向黏结开裂裂缝。随着加载的继续,黏结开裂裂缝的宽度逐渐增加,并沿U 型搭接钢筋的纵向进一步发展,使得连接区角部的混凝土剥落。当墙顶正向位移达到45 mm 时,靠近前观测面U型钢筋中的内侧弯弧处发生断裂,如图7(a)所示。此后,节点试件的承载力出现明显下降;在第3 次循环加载结束(墙顶位移为52.5 mm)时,试件停止加载。

对于节点试件PSJ2,在正向加载达到222.4 kN,反向加载达到-154.3 kN 时,U 型钢筋侧面混凝土上出现竖向黏结开裂裂缝;在墙顶位移达到45 mm时,U型筋搭接区角部以及U型筋侧面混凝土开始出现剥落,构件的正向承载力达到峰值,为594.0 kN。在墙顶反向位移达到-52.5 mm 时,受拉侧U 型钢筋的弯弧内部混凝土已被压碎,如图7(b)所示。构件此时的反向承载力达到峰值,为-415.4 kN。随着U 型筋周围混凝土的逐渐剥落,试件的抗弯承载力持续下降,在第3次循环加载结束(墙顶位移为60 mm)时,试件停止加载。

对于节点试件PSJ3,在正向加载达到357.4 kN,反向加载达到-223.1 kN 时,U 型搭接钢筋侧面混凝土表面出现竖向黏结开裂裂缝;随着荷载的增加,裂缝宽度进一步发展,U型钢筋外露。在墙顶位移达到52.5 mm时,加载停止。试件的最终破坏形态为外墙墙身剪切破坏,如图7(c)所示。

3个节点试件的连接区均在加载过程中出现不同程度的损伤,U型搭接钢筋的侧面混凝土均出现了不同程度的黏结开裂。试件PSJ1与PSJ2分别出现了U 型筋弯弧处的断裂破坏以及U 型筋弯弧内部混凝土的压碎破坏,两种破坏形态均表明U 型钢筋搭接连接失效,因此,这2个节点试件均未出现设计预估的墙身剪切破坏。相比于PSJ1与PSJ2,PSJ3 中U 型筋周围混凝土的黏结开裂发展有限,没有造成U 型钢筋搭接连接的最终失效。节点试件发生了与理论设计一致的墙身剪切破坏。

3.2 滞回曲线及骨架曲线

3 个节点试件的外墙顶荷载-位移滞回曲线如图8所示。图8中,Pmax+和Pmax-分别为正向与反向极限荷载;Py为屈服荷载。由于墙底内外侧纵筋配筋率的差异以及墙内侧的加腋构造,所有节点试件的荷载-位移曲线在正反加载方向均不完全对称。节点试件滞回曲线所包络的面积均是在墙内侧纵筋屈服后才开始增加的。PSJ1 墙身内侧纵筋在试件破坏前一级加载中才进入屈服状态,因此其滞回曲线饱满程度较差。PSJ3 墙身内侧纵筋屈服最早,但墙身最终的剪切破坏影响了滞回曲线最终的饱满程度。PSJ2 墙内侧纵筋的屈服要早于PSJ1 墙内侧纵筋的屈服,并且加载过程中U 型钢筋周围混凝土发生了严重的塑性损伤,增加了节点试件的耗能能力,因此PSJ2 滞回曲线的饱满程度比其他节点试件的略高。

图8 荷载-位移滞回曲线与骨架曲线Fig.8 Load-displacement hysteretic loops

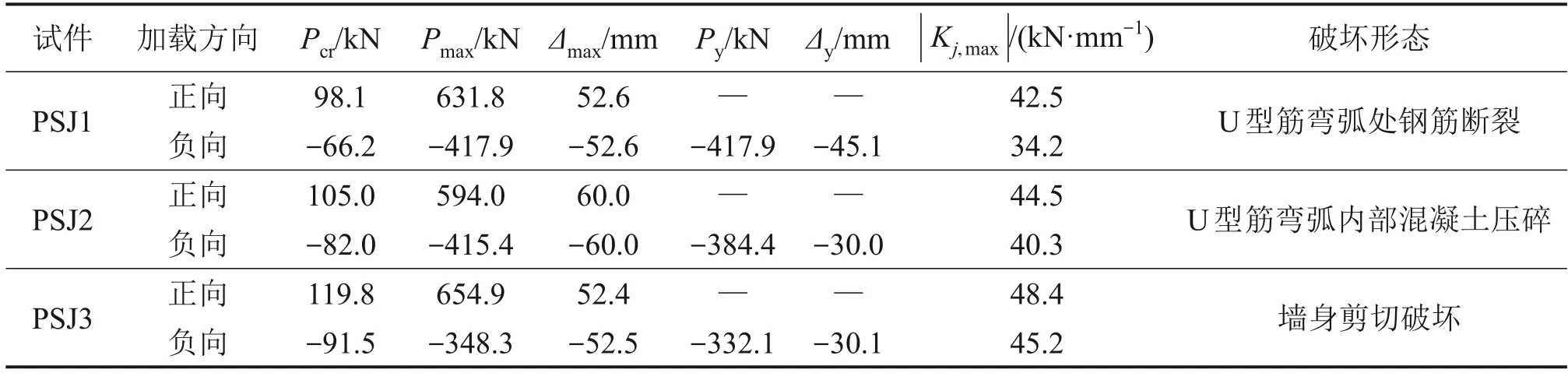

图8所示为节点试件的荷载-位移骨架曲线。通过骨架曲线可以得到节点试件正反方向加载时的开裂荷载Pcr、极限荷载Pmax、破坏时的极限位移Δmax以及内侧纵筋屈服时的荷载Py与相应的位移Δy等特征参数,见表4。由表4可知,PSJ3的正向极限承载力最大,为654.9 kN,较PSJ1 与PSJ2 分别提高了3.7%与10.3%。PSJ1 的反向极限承载力绝对值最大,为417.9 kN,主要是因为其内侧纵筋屈服较晚。相对而言,PSJ3 内侧纵筋屈服最早,因此其反向极限承载力绝对值最小,较PSJ1 降低了16.7%。

表4 试件特征参数Table 4 Characteristic parameters of specimens

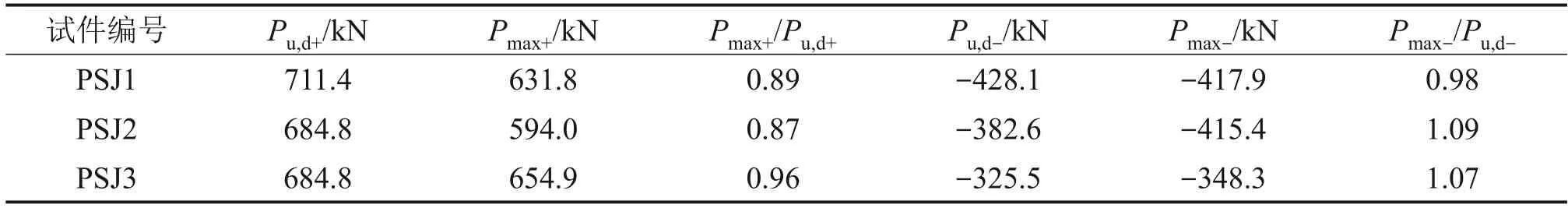

表5所示为节点试件正反方向的承载力极限值Pmax+和Pmax-与理论计算值Pu,d+和Pu,d-的对比结果。对比分析可知,节点试件PSJ1 反方向的承载力极限值Pmax-与理论计算值Pu,d-几乎相等,节点试件PSJ2 与PSJ3 的Pmax-的绝对值较Pu,d-的绝对值分别提高了8.5%与7.0%,说明3 个节点试件反向加载时的抗弯承载力理论计算值与试验值的相对误差较小。PSJ3 正方向的承载力极限值Pmax+与理论计算值Pu,d+几乎相等,而节点试件PSJ1 与PSJ2 的Pmax+较Pu,d+分别降低了11.2%与13.3%。由于PSJ1与PSJ2 在墙身剪切破坏前便出现了U 型筋搭接连接失效,因此其正方向的承载力极限值明显小于按墙身抗剪承载力得到的理论计算值。

表5 承载力计算结果与试验结果对比Table 5 Comparison of calculation results and test results of bearing capacity

3.3 耗能分析

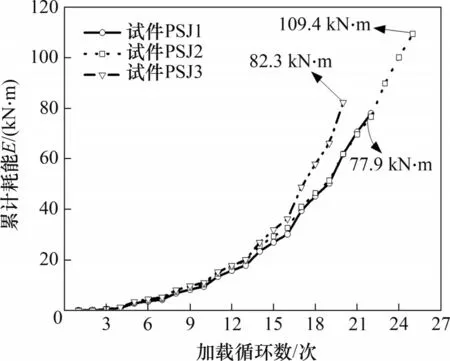

通过计算累计耗能E来对比分析节点试件的耗能能力[18],试件的累计耗能E-循环次数i曲线如图9所示。由图9 可见:在加载初期,不同试件的单级耗能能力均较小,各曲线基本重合;随着试件混凝土的开裂与受力筋的屈服,各试件累计耗能的增速开始增加。其中,PSJ3 的墙身内侧受力纵筋最早屈服,因此其累计耗能曲线的增速最快,而PSJ1 由于钢筋屈服较晚,因此其累计耗能曲线的增速较慢。PSJ1 与PSJ3 在加载后期均出现脆性破坏,因此其最终累计耗能值较小,而PSJ2 的极限位移比PSJ1与PSJ3的更大,因此其最终累计耗能值最大,分别较PSJ1 与PSJ3 提高了40.4%与32.9%。

图9 节点试件耗能能力Fig.9 Energy dissipation capacity of joint specimens

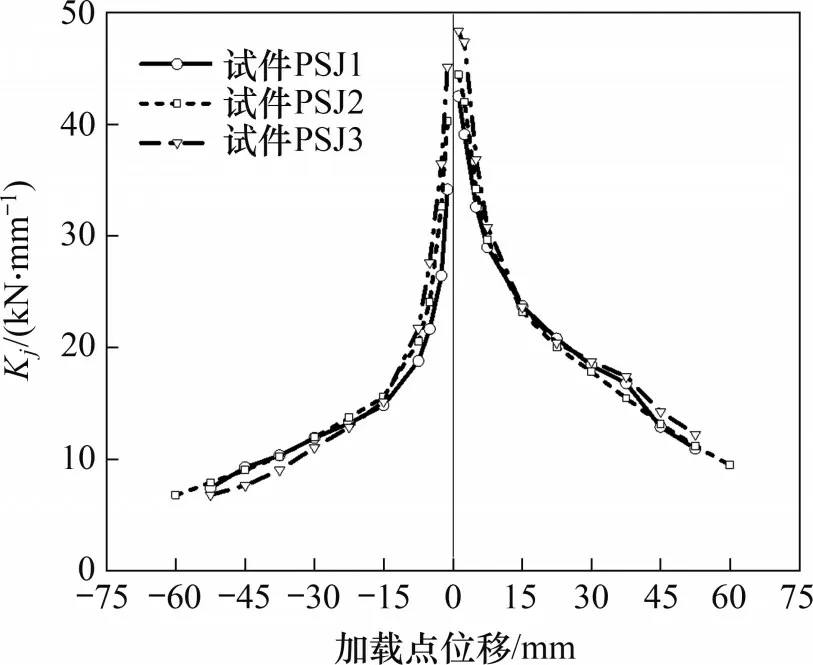

3.4 刚度退化

采用节点试件环线刚度Kj来分析节点试件推拉方向的刚度退化特性[19],其表达式为

图10 试件刚度退化曲线Fig.10 Stiffness degradation curves of specimens

3.5 U型钢筋位移-应变曲线

根据3个节点试件连接区内U型搭接钢筋的应变发展规律,分析U 型钢筋连接的传力机理与传力效果。各测点的位移-应变关系曲线如图11所示。图11 中,εy为屈服应变。由图11 可见,加载过程中U 型筋的内外两侧呈现完全相反的受力状态。由于墙身内外两侧纵筋配筋率不同,内侧纵筋在受拉状态下的应变增量明显更快,并且由于上下U型钢筋直径不同,3个节点试件中只有U型筋搭接区顶部截面即1-1截面的内侧纵筋(由TV1R测得)进入屈服状态。随着节点区高度的降低,1-1截面的内侧纵筋更早进入屈服状态,反映了3个节点试件反向加载时抗弯承载力的变化。搭接区顶部的内外侧纵筋应变分别由测点TV1R 与TV1L 测得,靠近搭接区底部的内外侧纵筋应变分别由测点BV2R 与BV2L 测得。对比TV1R 与BV2R 以及TV1L 与BV2L 的应变变化可知,搭接区顶部与底部的同侧纵筋的应变变化趋势基本一致,二者位移-应变曲线形状基本相似,说明U型筋的搭接连接可以有效传递纵筋的拉、压力。

图11 节点区钢筋应变发展Fig.11 Reinforcement strain development in connection regions

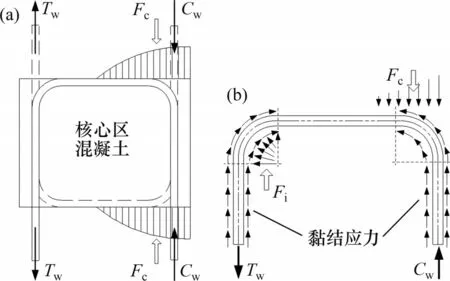

3.6 U型筋传力机理分析

通过正向加载时节点区的受力状态,分析U型筋连接的传力机理。正向加载时,节点区的受力状态如图12(a)所示。通过钢筋应变测点TV2L,TV3L,TV2R以及TV3R分析搭接区内钢筋的应变变化。由图11 可知,由于黏结应力的存在,搭接区内的钢筋应变发展明显缓于搭接区外的钢筋应变发展。在加载过程中,上下搭接的U 型筋主要通过与周围混凝土间的黏结应力来实现彼此间拉力Tw与压力Cw的传递。当U 型钢筋侧面混凝土保护层出现黏结开裂时,钢筋与混凝土间的黏结应力退化,U型筋的弯弧段对其内侧混凝土的压力Fi会相应增加,进而造成弯弧内侧混凝土的压碎破坏,节点试件出现与PSJ2 相同的破坏形态。黏结裂缝的发展也会造成节点区角部混凝土的剥落,使本应传递至节点区角部混凝土的压力Fc向内部U型钢筋转移,U型筋的弯弧段在Fc作用下处于压弯状态。随着Fc增大,最终导致U 型筋弯弧段发生断裂破坏,节点试件会出现与PSJ1 相同的破坏形态。

图12 U型筋传力机理Fig.12 U-bar force transmission mechanism

试件PSJ3 将U 型筋的搭接连接设置于侧墙加腋段,由于腋板加强筋的存在以及节点区截面高度的增加均减小了搭接筋间的内力传递,延缓了黏结裂缝的发展。因此,PSJ3节点区的损伤较小,搭接连接的有效性得到了保证,PSJ3 出现了与理论设计一致的墙身剪切破坏。PSJ1 与PSJ2 这2 种节点试件的破坏均可归因于U 型筋与混凝土之间出现黏结退化,因此,为保证连接的有效性,后续有必要对往复荷载下U 型筋的搭接连接长度开展进一步研究。

4 结论

1)PSJ1,PSJ2 和PSJ3 这3 个节点试件中U 型筋搭接区顶部截面最先达到抗弯承载力限值,在反向加载时,截面内侧纵筋最先进入屈服状态,截面的抗弯承载力理论计算值与试验值相对误差较小。

2)在U型筋周围混凝土黏结开裂前,U型钢筋的搭接连接能够有效传递钢筋应力,随着黏结开裂的出现与发展,U型钢筋搭接连接可能出现钢筋弯弧段的脆性断裂破坏以及弯弧内部混凝土的压碎破坏。

3)将U 型筋的搭接设置于外墙的加腋段,有利于保证U 型筋搭接连接有效性,防止连接失效对节点抗震性能的影响,使预制拼装节点试件出现与理论设计一致的破坏形态,节点试件PSJ3 的极限承载力相较于发生连接失效破坏的节点试件PSJ1和PSJ2分别提高了3.7%和10.3%。