泵房底板大体积混凝土裂缝控制技术研究及应用

◎方旭东 上海市水利工程集团有限公司

对建于软基上的大型泵站,设计常根据结构应力计算情况,在受力复杂或应力集中的底板部位,布设若干钢筋计、应变计以及无应力计等监测底板混凝土应力、应变和钢筋应力情况。可见,水利枢纽工程中泵站大体积混凝土底板的耐久性要求高,故控制混凝土早期裂缝发展对混凝土耐久性提高大有裨益,本文旨在为后期同类型项目设计及施工提供一定参考依据。

1.泵站底板概况

新川沙泵闸枢纽工程中泵站为150m3/s引排双向泵站,泵房站身底板采用钢筋混凝土结构,底板顺水流方向长46m,垂直水流方向宽50.5m。浇筑厚度1.8m,局部浇筑厚度2.7m、4.8m、2.5m。主泵房底板混凝土标号为C30,混凝土浇筑量约为4450m3。根据设计控制底板裂缝要求,混凝土中掺加高纯聚丙烯纤维(1Kg/m3)。

本工程泵站选址位于左岸,泵站紧邻陈行水库外堤脚,基坑开挖起算面为第一道钢筋砼支撑的2.0m高程。

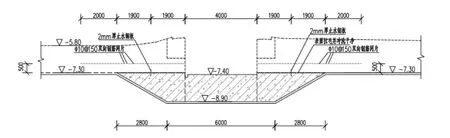

泵站站身及内外河进出水池段基坑设置两道钢筋砼支撑体系,泵站廊道(集水井)处坑中坑,最深开挖标高-10.5m,故廊道段设置第三道钢管撑(φ800mm钢管),支撑中心标高-5.5m,钢管底口标高-5.9m,支撑配套连系梁底口标高为-6.3m,钢管支撑体系侵入底板钢筋骨架。考虑水库及基坑安全,泵站底板采取水平方向分仓施工方案,泵站水平施工缝处止水做法如图1:在集水廊道的内外河两侧-7.4m标高,居中设置一块宽30cm厚2mm的止水钢板,钢板双面搭接焊,在第一仓浇筑集水廊道处时预埋固定牢靠,底板缝面凿毛处理至露出粗石子面层并清理干净,确保新老混凝土结合质量。

图1 泵站底板混凝土分仓施工节点图

2.混凝土配合比设计

现代水泥生产工艺为两磨一烧:生料粉磨(一阶段)、熟料煅烧(二阶段)、水泥熟料粉磨(三阶段)。2004年前后随着水泥熟料的生产线技术升级改造,新型干法旋窑水泥熟料生产线推广应用[1]。常规水泥厂的日产量提升同时比表面积大幅提升,《通用硅酸盐水泥》(GB175-2007)规定水泥出厂比表面积不低于300,实际上生产中多为340~370,多数超400,现行国标《超细硅酸盐水泥》GB/T35161-2017标号UP 52.5的比表面积已达到800。相关研究表明水泥筛分成0~30μm,30~60um和60~160μ m 这3个粒级 后,虽然0~30μm颗粒在总体重量占比不大,但是其早期水化放热速率最快[2]。这也是普遍导致目前混凝土浇筑后温峰龄期由5~7d达到峰值[3]缩短到2~3d。

本泵站底板浇筑时间为四季度11月至12月,上海宝山区历年11月份日均最高气温18摄氏度,日均最低气温12摄氏度。因此浇筑时出现高温情况的概率较低,但仍需注意外界气温对大体积混凝土温控的影响,需要控制混凝土入仓温度,尤其需注意对浇筑混凝土的表面保温及养护。

泵站底板总方量约4500方,采用商品混凝土浇筑,所选厂家为上海瑞丰混凝土有限公司。在施工前优化配合比设计,在满足混凝土强度与工作性的基础上,通过掺入矿物掺和料与合理搭配优化,降低水泥与胶凝材料用量,降低混凝土水化放热量与收缩减少水泥用量,以减少砼水化热。

试配:根据搅拌站原材料和工程经验,2021年7月联合河海大学在上海瑞丰混凝土有限公司富锦路分公司开展了多次试验,分为基准组和优化组进行试配。通过调整矿物掺合料和抗裂功能材料的用量,基于抗裂性和耐久性协同设计需求,设计确定了泵站底板大体积混凝土配合比(表1为大体积混凝土底板施工配合比)。

表1 大体积混凝土底板施工配合比

3.大体积混凝土数值模拟计算

因底板施工采用分仓浇筑的施工方案[4],过程中模拟计算各浇筑块开裂风险及温度应力趋势。结合无网格法与有限元法的求解过程对比[5],采用有限元法对泵站底板结构进行建模和仿真计算,根据项目实际的边界条件(尤其是确定的配合比)进行模拟,泵站底板有限元模型单元总数为164244,节点总数为180306。温度场仿真模拟时设定地基的四周和底面为绝热面,混凝土底板上表面为散热边界,底板侧面木模板支护。

应力场仿真模拟时,设定地基的四周和底面施加法向约束,其他表面均为自由边界。考虑混凝土结构的温度荷载、自生体积变形、徐变变形等影响以外还同时还考虑了混凝土的绝热温升、弹性模量和徐变度等随时间而变化的特性,并对这些过程都进行了尽可能细致的数值仿真模拟。

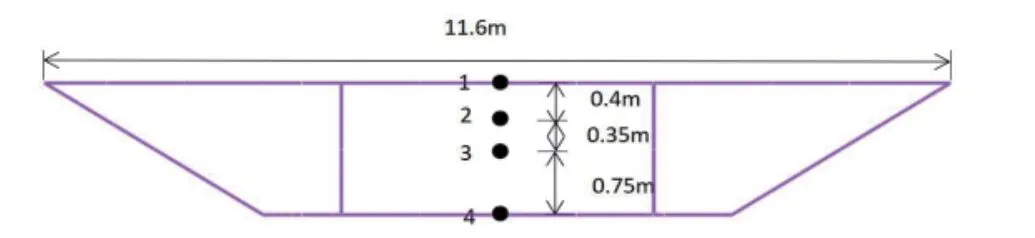

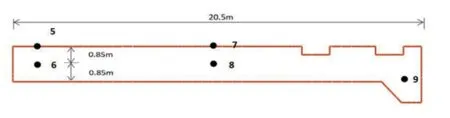

模拟浇筑日期2021年11月28日,取浇筑温度为日均气温+1.5度,底板内部设置2层冷却水管,表面采取保温措施(等效表面散热系数10.0kJ/(m2·h·℃)),根据以往泵站温控防裂研究的经验,泵站底板混凝土应力较大区域往往出现在底板的中部,泵站廊道底板典型截面、典型特征点选取见图2和图4,具体选取特征点见图3和图5。

图2 泵站廊道底板特征截面

图3 泵站廊道底板特征截面布点图

图4 泵站下游底板特征截面

图5 泵站下游底板特征截面布点图

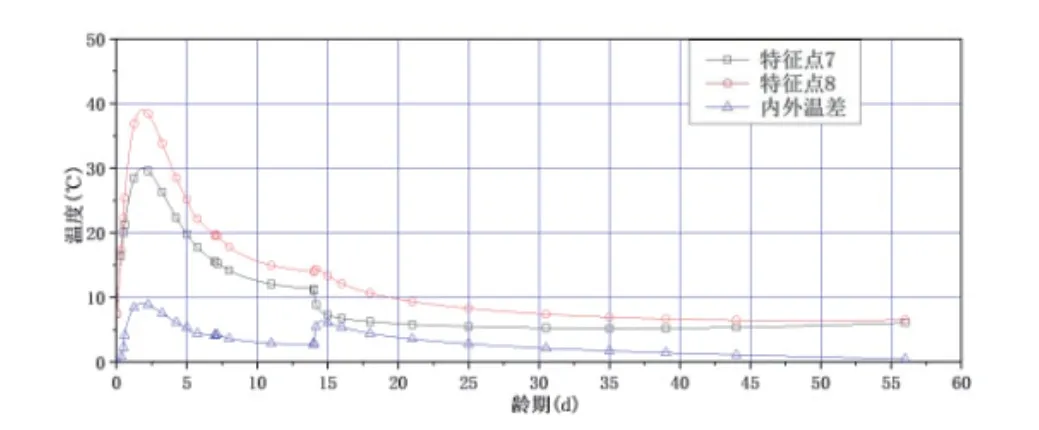

以底板外河侧为例,内部点(6、8)模拟结果显示在龄期1.75d达到最高温度约40℃,见图10和图11。同时此特征剖面的底板混凝土中心部位内部点和上表面点在龄期1.75d时内外温差约为10℃,有利于降低表面开裂风险。

图6 廊道特征截面3天龄期温度场图

图7 下游底板特征截面3天龄期温度场图

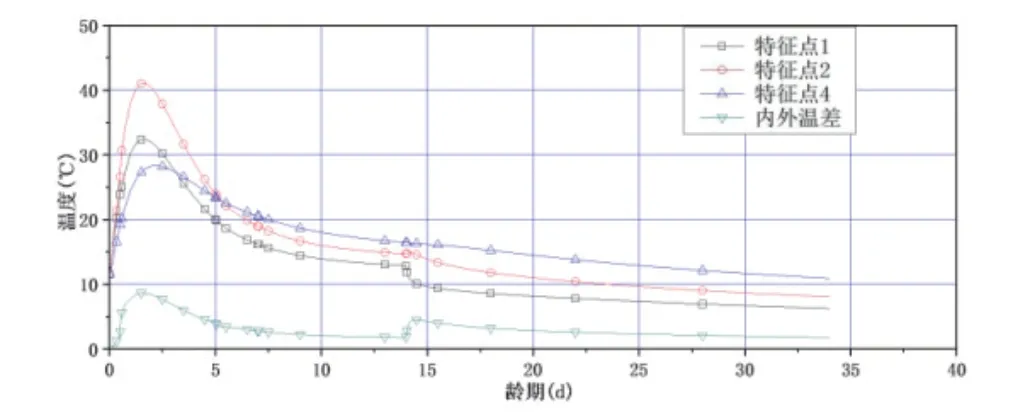

图8 廊道截面特征点温度历时曲线图

图9 廊道截面特征点应力历时曲线图

图10 外河特征点5、6温度历时曲线

图11 外河特征点7、8温度历时曲线

混凝土浇筑早期温度呈现“内高外低”分布详见图12 及图13,应力受自约束影响,应力表现为“内压外拉”,表面特征点(5、7)在龄期1.25 d 时达到应力峰值0.13~0.24MPa,小于即时抗拉强度0.77MPa;后期混凝土达到温度峰值后开始降温,且内部降温速率及温降幅度大于表面,表面拉应力逐渐减小、内部拉应力逐渐变大,此时由于特征点位置处于廊道部分上部,且廊道混凝土的弹性模量远大于软土地基,外部约束相较于其他部分较大,因此内部点6后期拉应力达到0.85,浇筑在软基的部位内部点8后期拉应力达到1.85MPa,低于后期即时抗拉强度,底板内部后期开裂风险较小。

图12 外河特征点5、6应力历时曲线

图13 外河特征点7、8应力历时曲线

采用分层浇筑方案,采取保温和冷却水管措施时,后浇筑的上下游底板,对于浇筑在的廊道(含集水井)上部的部分,由于受到“老混凝土”较强的外部约束,尽管拉应力未超过即时抗拉强度,但拉应力水平较高,开裂风险介于0.7~0.8(抗裂安全度为1.25~1.43),存在一定的开裂风险,故在此部位增加抗裂构造钢筋网片,进行抗裂的措施;对于浇筑在软土基础上的部分,外部约束较小,内部点后期拉应力均远小于即时抗拉强度,从内部启裂的贯穿性裂缝风险小。

4.冷却水管布置、通水及温度监测要求

泵站底板内埋设冷却水管(管外径40mm,壁厚2.5mm),根据往年工程实践经验为确保更佳的通水冷却效果,每50cm~80cm厚度内设置一道冷却水管,单个通水管路长度控制在250m以内,过程中实时调整循环水池温度,保障混凝土温度与水温之差不超过25℃,管中水的流速宜为0.6~0.7m/s。水流方向应每2h调换1次,温峰之后的混凝土内部日降温不超过3℃。

采用冷却水管进行初期冷却,通水时间初步取7-10d。同时根据温度监测反馈的数据,控制冷却水的开关及流量,当温度急剧升高或内外温差大于25摄氏度时,加大流量;当温度趋于平缓并逐步下降时,缩短冷却水开启时间,同时减小流量,及时做好外部保温工作。

在混凝土施工过程中,每4h测量一次混凝土原材料的温度、混凝土出料口温度以及混凝土冷却水的温度和气温,并做好记录。混凝土温度的测量,仓面每100m2保证1组测点,每组测点分上中下3个测点。底板初凝后开始安排项目部专人进行温度监测,读取预埋点的探头温度值。因为水化热峰值一般出现在龄期前3天,在初凝后7天内温降达到稳定与环境温度趋同,设置观测频率如表2所示。

表2 温度观测频率表

5.混凝土养护

混凝土浇筑完毕后,应及时进行抹平收光处理,并及时进行养护。浇筑层施工缝面的处理在浇筑分层的上层砼层浇筑前,对下层砼的施工缝面凿毛处理。在施工缝处继续浇筑砼前要对硬化砼表面进行处理,清除垃圾、表面松动石子和软弱砼层。养护保温基本要求:在混凝土初凝以后开始覆盖保温保湿养护,表面覆盖一层塑料薄膜保湿,其上覆盖两层土工布保温。

6.温度实际发展及规律分析

在新川沙泵站底板实际施工中,底板分为三次浇筑:2021年12月1日开始浇筑廊道部分,2021年12月19日浇筑底板内河侧,2021年12月25日浇筑底板外河侧部分,混凝土内部及混凝土表面监测点位布置如图14所示。

图14 泵站底板测点布置图

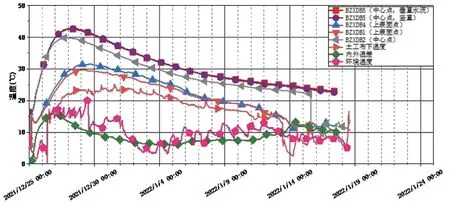

在2021 年12 月平均气温为5-12℃,浇筑过程中的混凝土入仓温度为10~15℃,浇筑后监测混凝土内部测点情况:

(1)廊道部位混凝土温度1.75d达到温度峰值35.9℃,由于采取了土工布覆盖等温控措施,内外温差峰值低于15℃,详见图15。

图15 廊道温度历时曲线

(2)内河侧混凝土温度在龄期2.9d达到温度峰值34.0℃,温降速率峰值仅有1.4℃/d,详见图16。

图16 泵站内河侧底板温度历时曲线

(3)外河侧混凝土较内河侧厚20cm,同时因循环水泵临时故障在龄期3.2d温峰达到42.8℃,温峰过后前5.0d的温降速率为1.6℃/d,详见图17。

图17 泵站外河侧底板温度历时曲线

(4)综上,本次泵站大体积混凝土底板内部温升值为20~27℃,温峰龄期在2~3d,内部点及表面点温度差在15℃,混凝土表面点及环境温度差在5~10℃。

7.结论

根据项目大体积混凝土底板分仓浇筑施工方案,通过配合比设计确定了大体积混凝土底板专用的低水化热配合比,为混凝土温度应力场的数值模拟提供了准确的边界条件约束,数值模拟分析出了大体积混凝土内部温度发展规律及开裂风险,采取了优化冷却水管布设、过程冷却水通水及覆盖保温等措施,将大体积混凝土内部温差控制在了15℃以内,较以往类似项目有提升,过程中关键技术得到了应用实践。