油气处理技术在地下水封洞库中的应用研究

于大鹏

(中海油石化工程有限公司,山东 青岛 266101)

引言

进入21 世纪以来,我国每年的石油消耗量已跃居全球之首。随着石油消耗量的不断加大,我国石油的对外依存度也在不断增加,为了有效解决石油的供需矛盾,我国于2003 年正式启动了规划建设地下洞库储备体系。

地下洞库区别于地面油库,是指建设在稳定地下水位之下的存储“洞罐”,其主要是靠地下水压来实现“洞罐”内石油及油气的密封及防泄漏。跟地面油库储油一样,地下水封洞库在进油、出油的过程中也会挥发夹带大量的油气。由于地下洞库储备规模的不断增加以及国家对环保要求的不断严格,此过程产生的油气损耗及其对环境造成的污染已不容忽视。此形式下,地下水封洞库的油气处理技术的研究探索就显得尤为的迫切和具有战略意义。

1 地下水封洞库油气的生成及特点

1.1 油气的生成

当洞库进油时,油品会产生大量的蒸汽到气相空间,同时随着进油液面的不断上升,液面上方气相空间被逐渐压缩,气相压力持续增大。当洞罐内气相压力增加到洞罐的设计压力时,为了不影响地下水的水封效果,需向大气泄放气体。对于原油水封洞库,泄放大气气体的烃类浓度约为500 g/m3,不符合《储油库大气污染物排放标准》[1]。所以,洞库进油时产生的油气需处理回收后方可排大气。

1.2 油气的特点

与地面油库相比,地下水封洞库产生的油气主要有以下特点:

1)地下水封洞库油品存储在稳定地下水位以下,存储条件稳定,受地上环境温度、风速、大气压等影响不大。不收发油的情况下,油品液相液面静止,气相的饱和蒸气压基本稳定,气液两相达到平衡,油品基本无挥发。

2)为了降低洞罐内油品存储的安全隐患,避免形成混合性爆炸气体,需降低洞库上方气体中的氧含量,此时会在每次洞罐出油后向洞罐内补充氮气。另外,为了保证进油安全,每次进油前也会向洞罐内补充氮气进行惰化。因此洞罐产生的油气中含有大量的氮气,其烃类浓度较低。

3)地下水封洞库洞罐与洞罐之间设有气相连通线,洞罐之间气相相互连通,有利于挥发油气的集中处理。

4)地下水封洞库不同于一般的商业储备库,常被政府作战略储备石油用。石油运转频率低、周期长,油气挥发具有间断性。

2 地下水封洞库油气处理量的影响因素

2.1 洞库进油量的影响

洞库进油的操作过程中,石油缓慢地进入洞库,同时油气不断的排出。由于进油量相对洞库容积较小,可近似认为进油量等于油气处理量,进油时间等于油气处理时间。整个进油过程,洞库上方气相的压力基本维持稳定。

2.2 洞库设计参数对油气处理量的影响

洞库进油时,洞库上方的气相空间不断被压缩,气相的压力超过洞库的设计压力时就必须向外排出油气以维持洞库内操作参数的稳定。

洞库的设计压力随具体的项目情况而定,大多在0.1~0.3 MPa 左右[2]。一般而言,洞库在地下越深,其设计压力也就越大。由于进油时气相压力达到洞库的设计压力后才会向外泄放气体,因此洞库设计压力越大,能存储的油气也就越多,相应的所需的油气回收设施的规模就越小。虽然洞库埋深深度增加,能一定程度上缩小油气回收设施的规模,但是埋深增加意味着洞库建造费用、潜油泵等的设备投资费、建造挖掘洞库施工难度等都会相应地增加,因此洞库的埋深深度需要综合考虑。

洞罐中的油气主要存储在洞罐上方的气相空间内,因此增加洞罐的最小设计气相空间可以在一定程度上增加油气的存储量,从而适当缩小油气回收设施的规模。

3 常用油气处理技术

按照油气的处理方式分类,目前比较常用的油气处理技术基本可以划分为以下三类。

第一类是靠加大洞罐的设计压力和最小设计空间来增加油气的储存量。洞罐进油时,油气挥发,气相空间压力不断增加(不超过洞罐设计压力),整个进油的过程没有油气的泄放。此方法主要用在规模较小、周转周期较短的商用洞库,可以省掉后续油气回收装置的设备投资费用。对于规模较大的政府洞库,此法需要洞库有较高的设计压力和气相存储空间,建设投资直线增加[3]。

第二类是燃烧法处理油气。将洞库挥发出来的油气收集,直接去火炬焚烧或者通过催化剂催化氧化破坏油气中的烃类,以使焚烧后的尾气达到排放标准。此技术比较成熟,处理后的尾气中烃含量极低,但是不适用于含硫油气的处理(燃烧后产生SO2)而且会产生大量的CO2。

第三类是用物理方法,如活性炭(活性半焦)吸附法、溶剂吸收法、冷凝法等回收油气的手段来处理油气。此方法普遍的优势是既能将油气回收利用,避免能源的浪费,又不会像燃烧法一样增加CO2的排放产生二次污染。但是此类单一的油气回收方法都有其各自的缺点,例如活性炭吸附法中活性炭床层容易形成高温热点,存在安全隐患;溶剂吸收法回收率比较低,一般不超过80%;冷凝法的能耗较高等。因此,工业上常采用吸附+吸收、冷凝+吸附、吸附吸收+氧化法等的组合来优势互补进行油气的回收。

考虑到洞库产生的油气气量大、烃类浓度低、且含有甲烷乙烷的特点,结合上述油气处理技术的优缺点,吸附+吸收的油气回收工艺是最适合用来处理洞库油气的组合工艺。

4 吸附+吸收法油气处理技术

4.1 技术原理

该技术主要是利用活性炭对油气中的空气和烃类大分子的吸附力不同,从而将油气中的非甲烷烃类进行吸附和解吸,以达到烃类允许排放值的要求。

4.2 工艺流程

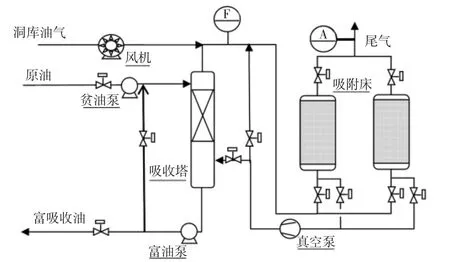

油气回收装置内主要设备为两个固定床活性炭罐和一个吸附填料塔。为了保证油气回收的连续稳定性,两个活性炭罐同时运行,一个处于吸附阶段,一个处于活性炭再生阶段[4]。

地下水封洞罐进油产生的油气经油气集合管进入吸附阶段的活性炭罐进行物理吸附,吸附后的达标尾气经高空排气筒排放。此时另一个活性炭罐通过真空泵将吸附在活性炭上的油气抽出完成活性炭的再生,真空泵富集后的油气经气液分离罐分离液体后气体被送到填料塔,在塔内与从塔顶喷淋下的贫液(一般用原油)逆流接触进行吸收操作。吸收后产生的富液返回洞罐回收二次利用,没被吸收的余气则返回吸附阶段的活性炭罐进行再次吸附。

当上一个活性炭罐达到吸附饱和状态后便转为活性炭再生阶段,另一个炭罐再生完成转而进入吸附油气阶段,两个炭罐依此循环运转操作,以满足油气的处理要求。具体吸附+吸收的工艺流程见图1。

图1 吸附+吸收工艺流程图

活性炭纤维和活性半焦是近几年新兴的高性能炭基材料。与活性炭相比,活性碳纤维和活性半焦具有更大的孔容和比表面积,而且容易再生不易失活。用新型的炭基材料代替活性炭进行油气吸附能得到更理想的效果。

4.3 技术优势

吸附+吸收法组合油气处理技术有效综合了吸附和吸收的优点,并在一定程度上改善了单一处理技术的一些不足,实现了1+1>2 的效果。该组合技术油气回收率较高,投资成本和系统能耗较低,且回收设施日常维护方便。通过使用其它炭基材料(如活性炭纤维、活性半焦等)代替活性炭,或者采用动态控制方法(如炭罐设置床层高温联锁关断进气阀门等)可以有效控制床层形成高温热点的问题,从而可以处理回收各种浓度的油气。

5 结论

1)考虑到洞库进油产生的油气流量大、烃类浓度低、且含有少量甲烷乙烷,以及洞库周转周期长等特点,选用吸附+吸收法油气处理技术不仅能满足《储油库大气污染物排放标准》非甲烷烃类浓度25 g/m3的排放要求,还减少了建设投资,并且能将能源合理地回收利用且没有二次污染。综合考虑,吸附+吸收法是大型地下水封洞库油气回收的一个很好的选择。

2)定性地给出了洞库的操作条件和设计参数对油气处理设施规模的影响,对油气处理装置处理规模的选择有指导性意义。