地应力分布对动力灾害的影响规律分析

赵军利,潘荣荣,张文晓

(1.陕西陕煤韩城矿业有限公司,陕西 渭南 715400;2.中国矿业大学 安全工程学院,江苏 徐州 221000)

煤与瓦斯突出是煤岩体区域动力系统受到采掘工程动力扰动而引发的一种矿井动力现象,是由于煤岩体在未进行采掘工程前原岩应力和采掘工程的扰动应力相互叠加造成,故而突出现象在时间和空间上的不均匀分布及其显现强度的差异取决于地壳内的构造应力场[1-6]。因此完善对地应力场的研究有助于对区域构造活动过程深入剖析,另外应力的具体方向和数量级的确定,对于研究所有关于地质构造活动的问题至关重要[7],尤其是地应力场对地质灾害的影响规律方面的研究,对矿井的安全生产指导具有极其重要的意义。

地应力作为矿井突出的重要因素[8],国内外专家已经做了大量研究。徐平[9]采用空心包体应力解除法对河南中马村煤矿进行地应力测试,得出煤层的最大主应力云图及煤与瓦斯突出点和瓦斯含量等值线,发现了最大主应力是影响突出最主要的因素;程远平等[10]通过理论分析和现场实例验证相结合的方法,分析了淮北矿区瓦斯压力梯度变化规律,研究结果表明构造应力的演化对煤层瓦斯赋存及运移起主导控制作用。王汉鹏[11]进行了不同轴向应力作用下煤中瓦斯释放和不同瓦斯暴露诱发突出的试验研究,证明了地应力变化过程中瓦斯释放强度的变化是地应力诱发突出的重要因素。汪西海[12]采用声发射粗估法证明,煤与瓦斯突出与地应力呈正相关关系。郭怀广[13]等基于动力灾害相似模拟实验,发现地应力的快速释放可以导致突出所需的瓦斯压力临界值降低。庞军林[14]认为吕梁矿区地应力场以水平构造应力为主,并且水平应力的影响具有明显的方向性,是引起动力灾害频发的原因。施晓亮[15]等认为地应力场的变化会影响煤体的瓦斯渗透率,进而影响瓦斯压力的分布;在卸压区,煤体较为破碎,孔隙裂隙增多,瓦斯渗透率增加,瓦斯压力减小;在应力集中区,煤体裂隙、孔隙被压实、压密,瓦斯压力升高。王晓彬[16]等采取水力致裂手段获取地应力分布变化,结果表明渗透率与主应力差、最大水平有效主应力相关性较好,说明主应力差越大、渗透率越高;最大水平有效主应力越小,渗透率值越高。

以往的研究表明了地应力对突出的影响有关系,但并未明确指出地应力的方向对突出的作用效果。采用数值模拟方法,得出了最大主应力方向与突出的关系,并将其结果同桑树坪煤矿南一采区历年发生的突出和其对应的应力对比分析,得出最大应力方向垂直于巷道掘进或采面回采方向时,工作面前方应力集中现象更明显、卸压破坏区范围更大、煤体孔隙率更低,工作面发生突出危险机率增加。

1 数值计算模型的建立

1.1 工程概况

桑树坪煤矿位于渭北煤田韩城矿区最北端,行政区划隶属陕西省韩城市桑树坪镇管辖。该矿井历史上曾经多次发生过煤与瓦斯突出突出事故,且是典型的双突矿井。经学者专家研究[17],该矿井的煤与瓦斯突出诱因多为较大的地应力,为准确地了解该矿井的地应力分布特征,本次研究在桑树坪煤矿进行了实地的地应力测试,得出该矿井的地应力分布规律为:以水平构造应力为主,最大主应力沿水平或近水平方向。

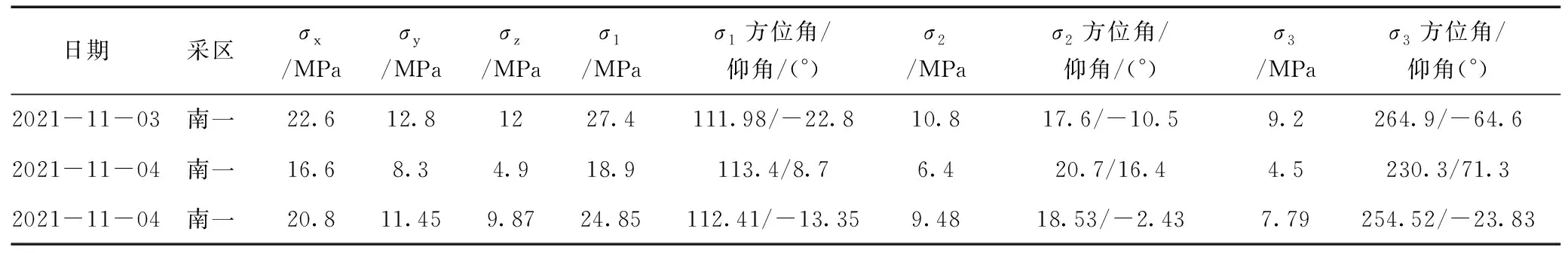

南一采区所测地应力数据见表1。根据测试结果可知测点处最大主应力为水平主应力,方位角为110°左右,应力值约为25MPa,最小主应力约8MPa,可知最大最小水平主应力比值约为3。在其开采历史中,该采区的采面设计有两种推进方向,其方位角分别沿着110°与20°。南一采区3311、3313等工作面发生多次突出,且所述采面均沿方位角20°附近布置,所测得最大应力方向为111.98°,因此最大主应力方位角与该类布置的采面方位角近似为垂直;而3308、3319等工作面的方位角与最大主应力近似平行,在此类采面处未发生过突出事故。由此可认为,煤与瓦斯突出事故发生危险性与最大主应力方向同工作面推进方向之间的夹角具有相关性,当工作面推进方向与最大主应力方向垂直或近似垂直时突出危险性较大,而当最大主应力方向与工作面推进方向平行时,突出危险性较小。

表1 桑树坪煤矿地应力测试结果

为验证最大主应力方向与煤与瓦斯突出事故之间的关系,采用现场实践与数值模拟相结合的方法,模拟了不同应力条件下采煤工作面附近应力空间分布规律,分析了地应力场的时空演化规律以及最大主应力方向对煤岩体开挖过程产生的影响,根据分析得到的结论讨论不同地应力条件下煤层开采的危险性,并结合桑树坪煤矿南一采区的现场实测应力与突出历史进行验证。

1.2 数值计算模型的建立

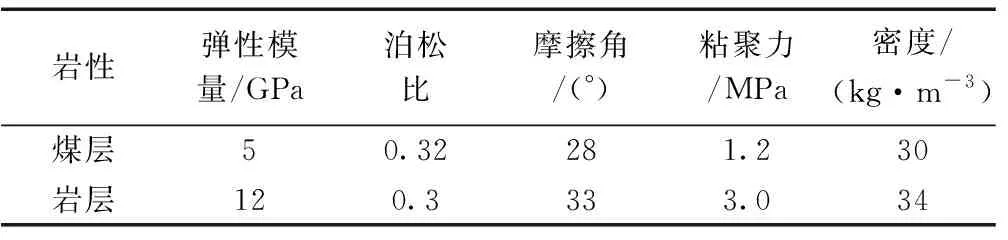

以FLAC3D数值模拟软件建立数值计算模型,通过赋值不同的围压条件以模拟不同的矿井原岩应力场,然后分别对各条件下的煤层进行开挖,分析工作面前方超前支承压力变化规律。建立的数值计算模型如图1所示,由于桑树坪煤矿地层构造等较复杂,因此所建立模型为简化模型,模型共设立五层,分别设立煤层、顶底板以及顶部底部的围岩,模型尺寸为200m×100m×100m,该矿井南一采区3#煤层分布较为规律,因此煤厚取现场平均值5m,顶底板各8m,在煤层之中设立采面,尺寸为100m×50m。模型采用摩尔库伦破坏准则,根据桑树坪现场实测数据同时结合数值模拟经验,模型中具体的力学参数赋值见表2。

图1 数值模拟模型

表2 煤岩体的力学参数

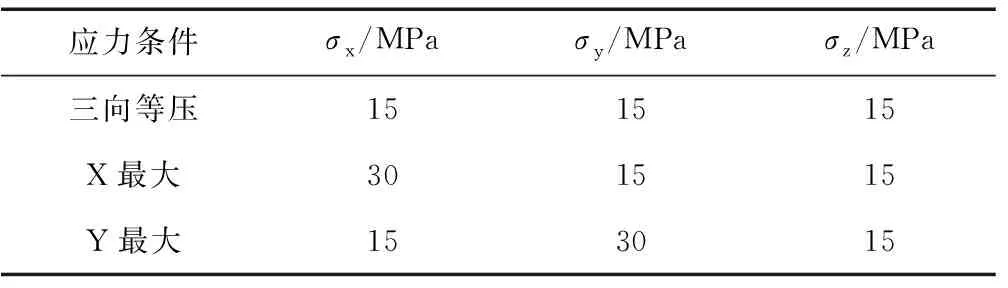

为研究地应力方向与煤与瓦斯突出之间的关系,以桑树坪煤矿为工程背景设置三种原岩应力的条件,应力施加方案见表3,其中设置三向等值应力为对照组,其余两组分别将最大应力设置为与推进方向垂直即Y方向应力最大以及与其平行即X方向应力最大,考虑到应力差值过大可能导致网格报错等问题,因此将最大最小应力比设置为2。通过分析三种应力条件下工作面回采时附近的应力分布规律,判断不同的原岩应力分布特征对突出危险性的影响程度。

表3 应力施加方案

2 数值模拟结果及应力分布规律分析

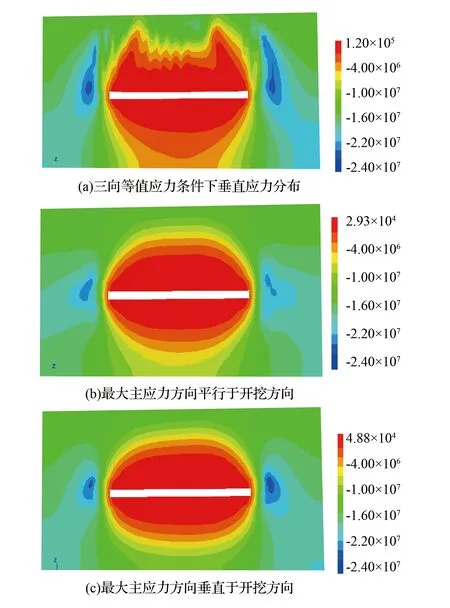

煤层在开挖过程中,围岩受到破坏,打破了原有的应力平衡,导致应力重新分布,并产生了应力集中区和卸压区,为直观展现各原岩应力条件下的采动应力分布规律,云图所选色阶为同一标准。不同应力条件下的垂直应力分布如图2所示,由图2可知,地应力在工作面煤壁前方先卸压降低,后逐渐升高至峰值再逐渐降低至原岩应力,其应力的峰值约位于煤壁前方15m附近。在三向等值应力条件下,应力峰值大小约为23.5MPa,应力集中系数为1.57,卸压带宽度约为5m。而现场实测的卸压带宽度约为5~7m,应力集中出现在煤壁前方13~15m附近,由此可以认为数值模拟结果的分布规律符合现场实测规律,结果可靠。

图2 不同应力条件下的垂直应力分布(Pa)

通过对比图2各情况应力分布可知,当最大主应力方向与工作面开采推进方向平行时,回采工作造成的应力集中现象最弱,其应力值约为20MPa;而最大主应力为垂直应力或垂直于工作面时,其应力集中现象较为显著,明显高于最大主应力平行于开挖方向条件。

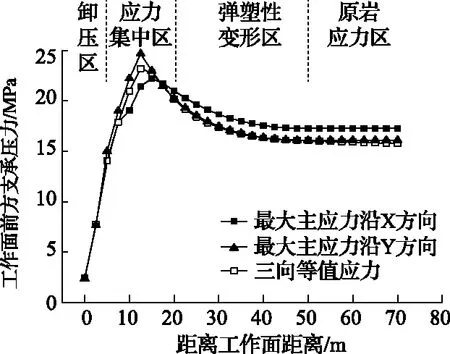

不同应力条件下超前支承压力分布如图3所示,由图3可知,在煤体开挖之后,可根据应力分布将工作面前方的煤体分为:应力卸压区、应力集中区、原岩应力区,其中应力集中区可分为塑性变形区以及弹塑性变形区,在应力逐渐升高至峰值区域为塑性区,峰后至原岩应力区之前为弹塑性变形区与弹性变形区耦合区域。

图3 不同应力条件下超前支承压力

根据图3中的工作面超前压力分布规律可得,当煤层赋存条件相同时,不同的应力场条件会对开挖工作面超前支撑压力产生显著影响,但在达到应力集中区之前,在卸压区内超前支承应力均表现出较好的线性关系,且受应力分布规律影响较小,而在应力集中区及原岩应力区则呈现出不同的现象,在具体表现在:

1)当工作面开挖方向与最大主应力方向垂直,即最大主应力方向沿Y时,工作面前方的应力集中最明显,其峰值应力为24.09MPa,应力集中系数为1.61,为三向等值应力条件下的1.04倍。在同样的开采条件下,地应力垂直于开采方向时,工作面发生动力灾害导致煤体失稳的可能性大于三向等值应力的理想条件。

2)当工作面开挖方向与最大主应力方向平行时,工作面前方的应力集中现象较上述两种情况显著降低,该条件下的峰值应力仅为20MPa,应力集中系数为1.33,为三向等值条件下的85%。在同样的卸压带宽度及应力卸压梯度条件下,应力集中系数越小,则造成煤体失稳的可能性越小,因此最大主应力平行于开采方向条件下进行回采开挖活动安全性要大于上述两种情况。

3 应力分布规律对煤岩体弹塑性状态的影响

结合现场实际现象与数值模拟计算结果可知:在原岩应力场中进行采煤活动时,煤体的开挖方向与最大主应力的位置关系将决定巷道围岩应力的集中位置和分布特征。与最大主应力方向平行时,破坏程度最小,此时危险性较小;与最大主应力方向垂直时,破坏程度最大,煤岩体的动力失稳现象最明显,此时的危险性较大,容易导致煤与瓦斯突出事故发生。为探究煤岩体在失稳时发生的破坏形式,结合地应力分布特征,分析工作面前方的破坏区域在不同应力状态下的岩石破坏特征。不同应力状态下的工作面前方塑性破坏区分布情况如图4所示,由图4可知,工作面前方的应力破坏类型在不同应力状态下差异不大,均以剪切破坏为主。在三向应力相同条件下,工作面前方的塑性破坏区域长度约为20~25m,而当煤岩体所受应力为不均衡应力时,其塑性区长度受最大主应力方向影响严重;当最大主应力平行于工作面推进方向时,工作面前方的塑性破坏区长度约为15m;而当最大主应力方向垂直于工作面推进方向时,工作面地塑性破坏区域长度为30m,远大于其他应力状态下的长度,且由于该条件下工作面前方应力集中系数更大,因此该状态下开采时,造成煤体失稳的可能性更大。

图4 不同应力状态下的塑性区分布

4 地应力对煤与瓦斯突出的作用机理及影响

4.1 地应力对突出的作用机理

地应力作为煤与瓦斯突出事故的诱因之一,其作用主要为改变煤岩体的状态、瓦斯的赋存状态以及瓦斯压力。瓦斯在煤体中的主要有游离态与吸附态两类赋存状态,而瓦斯压力主要来源于游离态的瓦斯。煤体作为一种孔隙-裂隙结构,其裂开程度决定了煤体的渗透率大小[18],而裂开程度受荷载影响严重,荷载越大,煤体发生的塑性破坏越严重,则煤体的裂开程度越大,煤体的孔隙发育程度越高,瓦斯压力越低。而应力集中处裂隙发育程度低,瓦斯压力较高,从而造成瓦斯压力梯度升高。诸多实验[19]都表明,地应力的大小与煤层的透气性成反比,即随着地应力的增大,煤层的透气性往往会减小,反之地应力减小,煤层的透气性就会增加。在地应力的作用下,煤岩体内原有的裂隙闭合,应力越大煤岩体内裂隙闭合程度越高;煤层透气性就越小,。当应力减小,即煤层处于卸压状态时,原先闭合的裂隙会张开,导致煤层的透气性增加。瓦斯的涌出与煤层的透气性息息相关,煤层的透气性越大,瓦斯涌出所受到的阻力就越小。

由于煤岩体内应力场有方向差异,煤层的渗透性也受应力场方向的影响,在三向应力状态下,煤岩体的三向应力对其渗透率的影响可以表示为[20]:

式中,kx为x方向的无量纲渗透率;ky为y方向的无量纲渗透率;kz为z方向的无量纲渗透率;σx为x方向的实测数值,MPa;σy为y方向的实测数值,MPa;σz为z方向的实测数值,MPa;σx0为x方向原岩应力,MPa;σy0为y方向原岩应力,MPa;σz0为z方向原岩应力,MPa。

4.2 地应力分布规律对突出的影响

基于数值模拟的计算结果,利用式(1)计算煤层开采前方煤体的渗透率变化规律,如图5所示。

图5 工作面前方应力与渗透率的分布规律

图5(a)的最大主应力方向为沿X轴,即最大主应力平行于工作面推进方向,根据工作面前方的应力规律可知在工作面前方除垂直应力存在应力集中现象,水平应力均为逐步升高至原岩应力的情况,未呈现集中现象,渗透率随距工作面的距离增加逐渐降低,且降低速度逐渐减小。图5(b)为最大主应力垂直于工作面推进方向,该条件下,工作面前方除X方向应力无集中现象外,Z方向与Y方向应力均呈现应力集中现象,且集中现象明显;其渗透率随距离增加,呈现先降低后升高然后稳定的趋势;其最低点与应力峰值位置相同,且最小值约为0.03。对比(a)与(c)中的最小值,图(b)条件下的渗透率明显小于两者,即该条件下应力集中处的瓦斯压力越高,在相同的煤岩层物理力学性质条件下,造成煤与瓦斯突出的可能性更大。

5 结 论

1)地应力的方向与工作面开挖方向对工作面超前支承应力存在显著影响。当推进方向平行于最大主应力方向时,工作面前方的应力集中现象较弱;当推进方向垂直与最大主应力方向时,工作面前方的应力集中现象较为显著。

2)地应力对煤岩体动力灾害发生的影响主要体现在对煤岩体物理力学性质的改变。受采动扰动影响下,工作面前方的煤层岩体的力学性质和特征等会发生变化,分为卸压区、塑性变形区、弹塑性变形区与原岩应力区。当最大主应力与开挖方向垂直时,卸压区与塑性变形区的范围最大,造成煤体失稳的可能性最大;而平行时最小。

3)地应力对突出的作用还体现在对瓦斯的赋存状态与运移状态的影响。当最大主应力垂直于工作面推进方向时,工作面前方煤体的渗透率最低,瓦斯压力最大,更容易造成突出事故。

4)当最大主应力方向垂直于工作面推进方向时,造成煤岩体失稳从而导致突出事故等动力灾害发生的可能性最大。因此在进行矿井设计时要结合资料综合考虑构造以及地应力等多因素,避免因地应力等影响造成事故。