复合关键层综放开采瓦斯运移与抽采耦合规律研究

董国伟,任小亮,梁烜铭,李典成,白成伟,安敏鸽

(西安科技大学 能源学院,陕西 西安 710054)

2021年全国原煤产量41.3亿t,煤炭消费量占能源消费总量的56%,仅2021年瓦斯事故已经造成32人死亡,仍是煤矿开采重大灾害源。随着矿井的安全高效不断推进,工作面覆岩破断及裂隙发育情况出现变化,导致卸压瓦斯的涌出和运移情况相应变化,不利于工作面抽采措施的布置。加之工作面上方存在相邻的多层坚硬岩层时,复杂的地质条件给工作面安全高效生产带来了更大的隐患。特殊地质条件下高强度综放开采加剧了瓦斯灾害发生可能性,例如复合关键层综放工作面开采。

一般情况下,煤层覆岩表现为分层破断,在一些特殊的地层沉积条件下,相邻硬岩层之间会产生复合作用。钱鸣高院士[1]针对大多数采场上方总是存在一层或几层坚硬岩层控制采场覆岩活动的情况,提出了采场覆岩关键层理论,认为关键层应该对采场覆岩活动全部或局部起决定作用,并定义其几何特征、岩性特征、变形特征、破断特征、支承特征,给出了关键层的刚度、强度判别条件。钱鸣高院士等[2,3]运用有限元数值分析、建立力学模型等方法,明确了关键层上覆岩层载荷、下部岩层支承应力的分布规律以及关键层破断顺序,对相邻硬岩之间复合效应给予分析,明确复合关键层定义。缪协兴、茅献彪等[4-8]在关键层理论基础上,对复合关键层进行了深入研究,给定了复合关键层的判别流程,并在复合关键层破断方面做了大量工作。王海洋[9]对复合坚硬岩层破断规律进行研究,并给出其破断计算公式。林泽江[10]针对山西某矿15402工作面大采高坚硬顶板的矿压显现规律进行分析,建立了关于大采高工作面坚硬顶板破断时,初次来压和周期来压计算模型。曹卫军[11]得到了复合关键层相较于无复合结构,其承载能力、来压周期均变大,并给出具体数值。李树刚等[12-14]提出了“采动裂隙圆角矩形梯台带”模型,并分析了采高对裂隙演化的影响,建立了采动裂隙椭抛带压实区的数学模型及瓦斯运移优势通道模型,为卸压瓦斯富集区有效抽采提供了数学依据。李树刚等[15]认为关键岩块失稳后能够保持稳定,确保了瓦斯流动活跃区的存在,为上隅角埋管位置选取提供了依据。白建平[16]等利用CDEM三维离散元模拟得到裂隙发育环的尺寸,提出钻孔位置应布置在裂隙发育环的顶部。尉瑞等[17]为提升高位定向钻孔抽采效果,通过物理相似模拟分析,研究瓦斯富集运移区发育高度变化,进行现场抽采优化。康建宏等[18-20]采用多种方法对采空区和上隅角瓦斯积聚问题进行研究,并提出优化方案。黄旭超[20]在精准测定工作面煤体瓦斯含量和精准预测瓦斯涌出量的基础上,对瓦斯涌出量大的区域采取措施,实现了坚硬顶板综放工作面瓦斯动态治理。综上所述,近年来,学者对综放开采瓦斯运移与抽采耦合规律进行了大量研究,并取得了一定的研究成果,但对于复合关键层综放开采瓦斯运移与抽采耦合规律研究方面研究还较为少见,已成为亟需解决的问题。本文以王家岭12313综放工作面为工程背景,采用多种研究方法研究综放工作面回采过程中复合关键层破断步距、覆岩裂隙演化分布特征与瓦斯运移规律,并研究采用多种瓦斯抽采措施前后的上隅角瓦斯涌出情况,为类似条件瓦斯治理提供理论及技术基础。

1 矿井概况

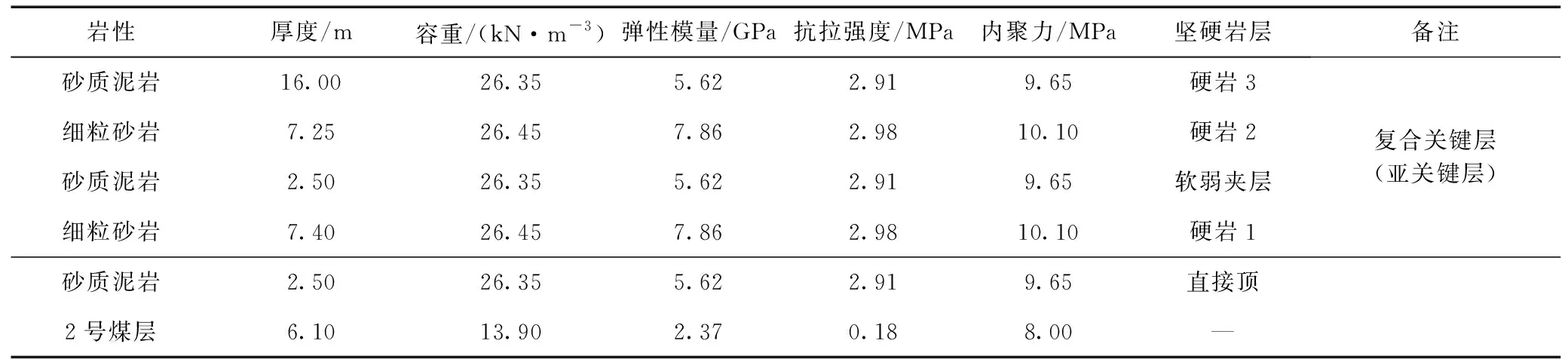

12313综放工作面开采2号煤层,位于王家岭矿123盘区西翼,工作面长度为260m,回采长度为1322.6m,煤层倾角3°,煤层厚度为5.67~6.3m,平均厚度为6.1m,工作面上方存在多层细粒砂岩和砂质泥岩互层。12313工作面运输巷宽为5.4m,高为3.3m。回风巷宽为5m,高为3.3m。工作面推进采用单一走向长壁采煤法,综合机械化放顶煤工艺。12313工作面部分煤岩层层序及相关参数见表1。

表1 12313综放工作面部分煤岩层层序及相关参数

2 综放工作面复合关键层理论分析

2.1 复合坚硬岩层理论分析

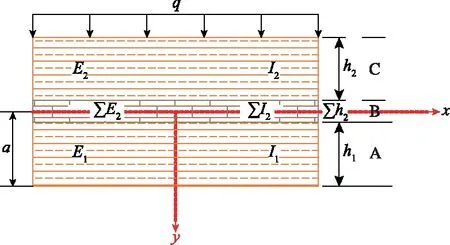

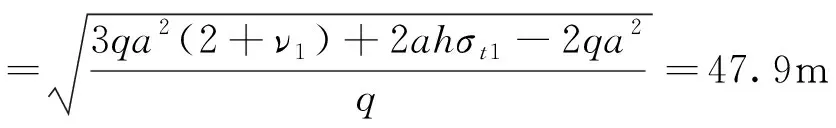

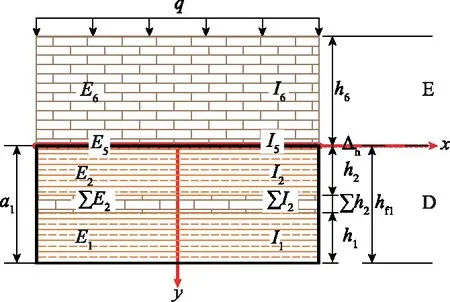

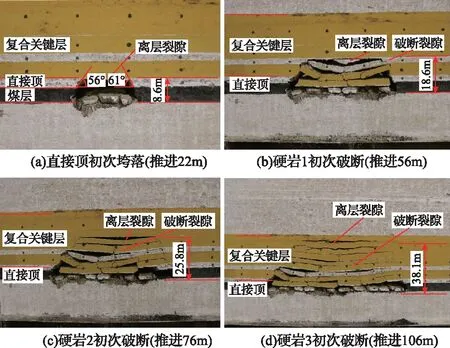

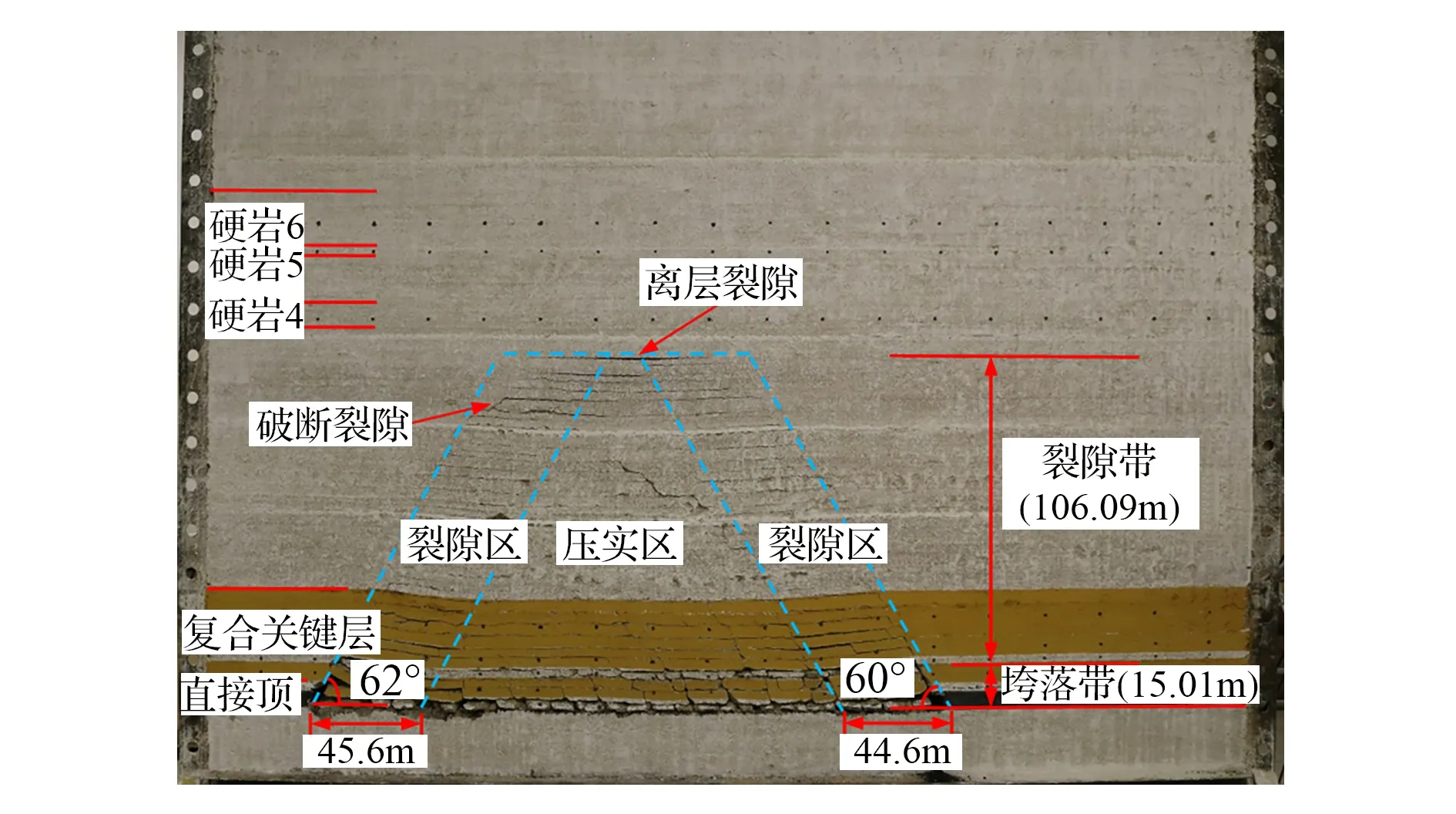

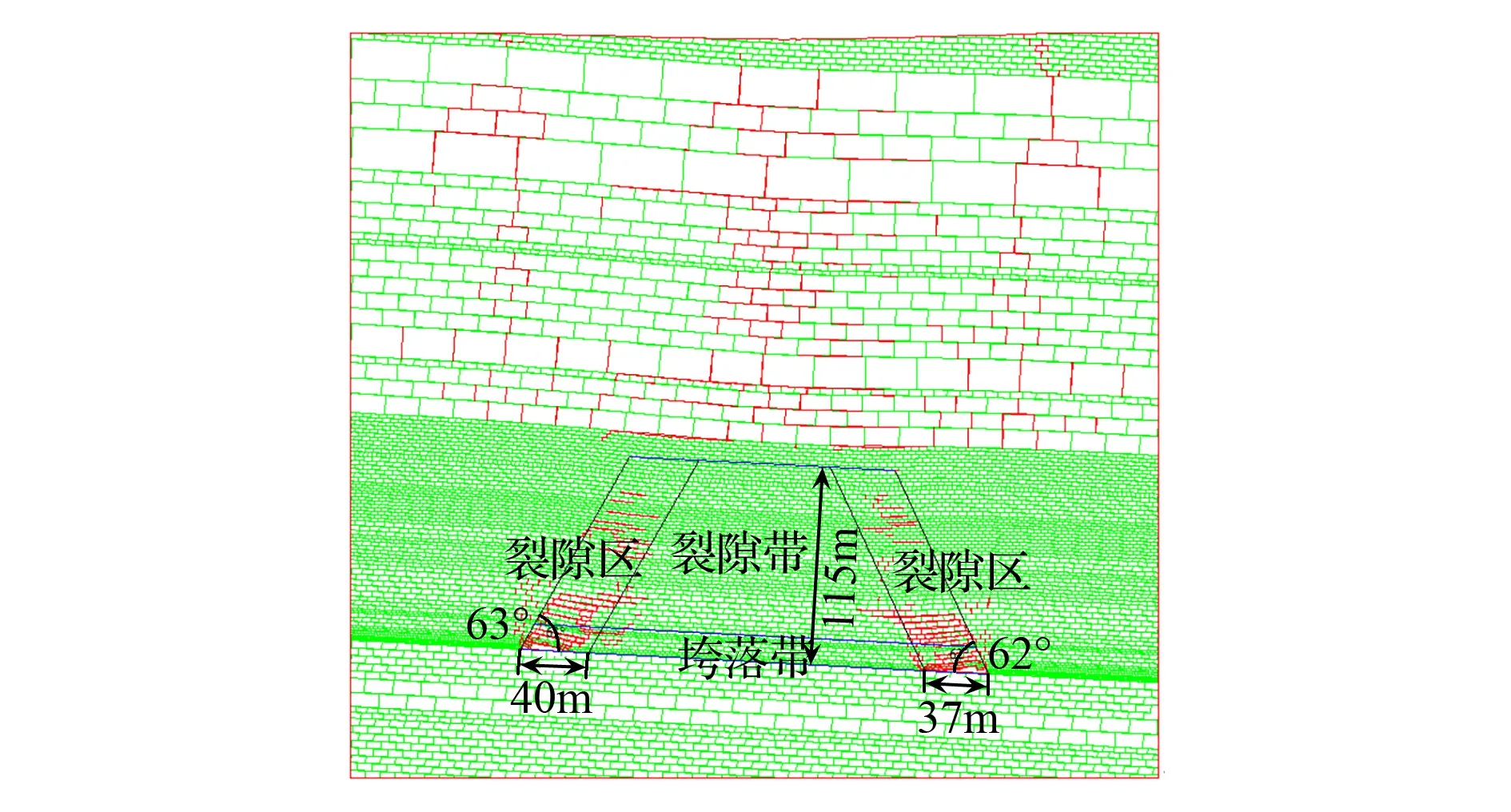

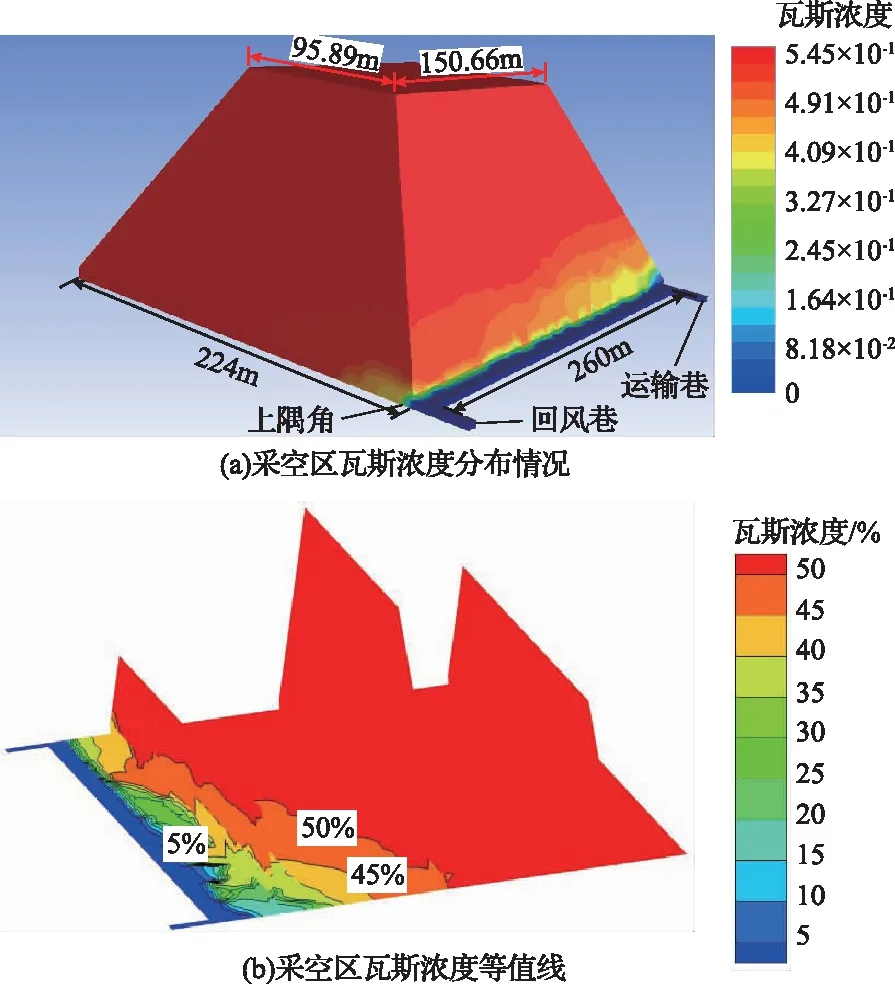

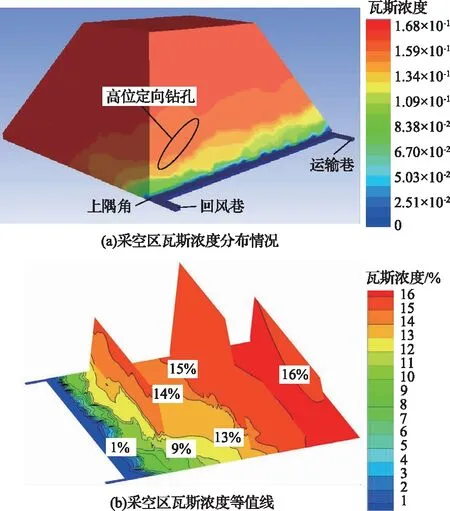

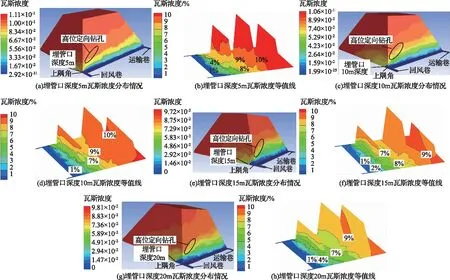

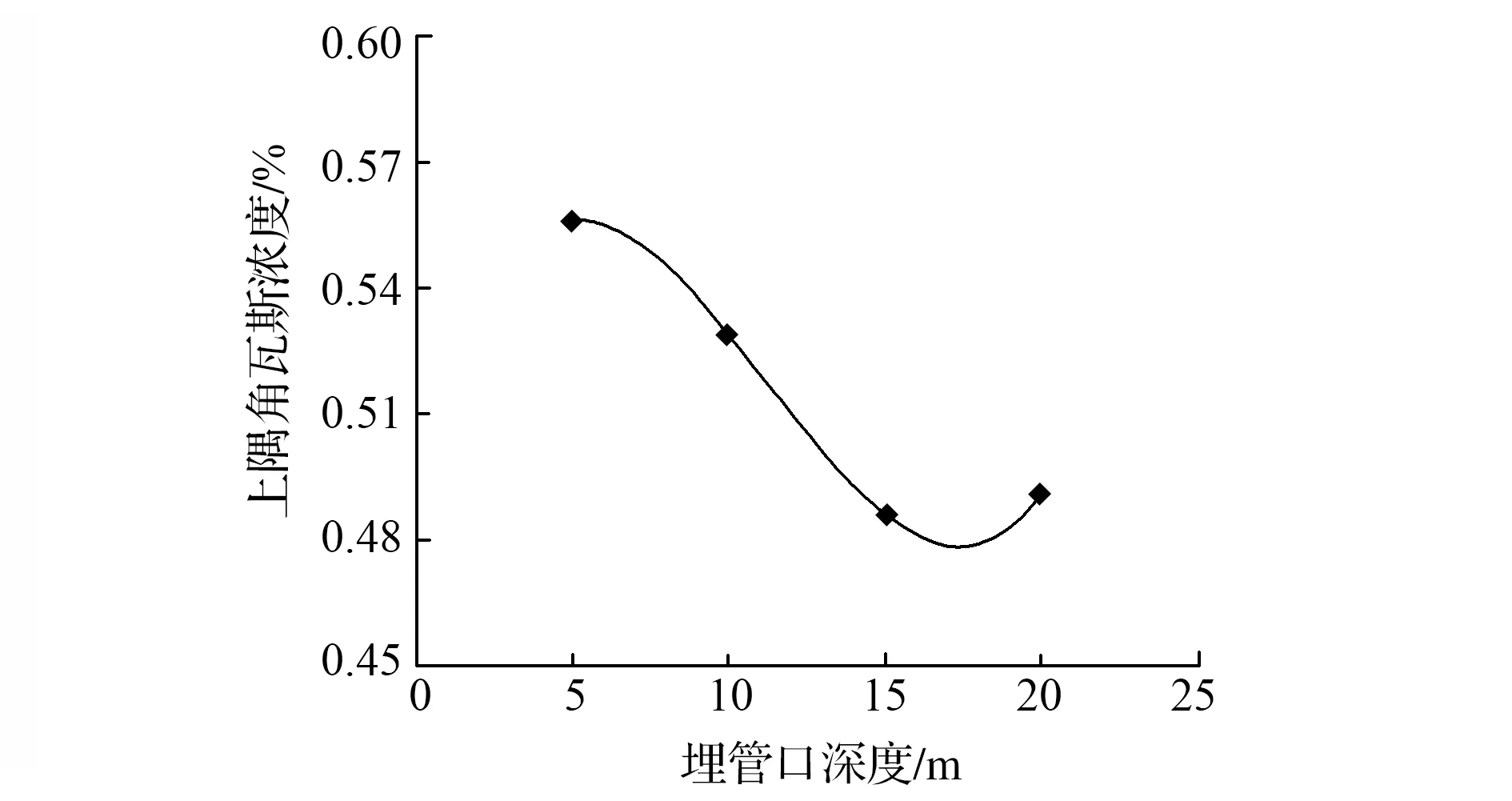

为研究12313综放工作面上覆岩层关键层的破断规律,利用qn+1 采场覆岩中两相邻硬岩层厚度为h1和h2,弹性模量为E1和E2,泊松比为ν1和ν2,截面惯性矩为I1和I2。中间软弱层为∑h2,弹性模量为∑E2,泊松比为∑ν2,截面惯性矩为∑I2。复合坚硬岩层承载载荷转化为均布载荷后集度为q。以小挠度弹性薄板理论为基础,假设中性轴到横截面下边界的距离为a,硬岩1(A)、软岩夹层(B)、硬岩2(C)组成的复合岩层单位厚度横截面均布荷载如图1所示[3]。 图1 复合岩层单位厚度横截面均布荷载 根据组合梁力学原理、几何关系及物理关系[7],将复合岩层用刚度、强度相同的等效岩层代替,再将等效岩层代入关键层判别理论进行判别。 硬岩1厚度h1=7.4m,软岩夹层厚度∑h2=2.5m,硬岩2厚度h2=7.25m。硬岩1弹性模量E1=7.86GPa,软岩夹层弹性模量∑E2=5.62GPa,硬岩2弹性模量E2=7.86GPa。中性轴距下部硬岩下截面的距离a由式(1)计算可得: =8.57m (1) 通过对复合坚硬岩层不发生弯拉破坏的临界条件判断[9],得出复合坚硬岩层发生弯拉破坏的极限跨距为47.9m。 (6) 式中,I1、∑I2、I2分别为硬岩1、软岩夹层、硬岩2对中性轴的惯性矩;hq为等效岩层的厚度,m;Iq为等效岩层的惯性矩;Eq为等效岩层的弹性模量,MPa;rq为等效岩层的容重,N/m3;τ1为中性层上的最大剪应力,MPa;τ1b为中性层的极限抗剪强度,MPa;τ2b为水平层理面的抗剪强度,MPa;σn为剪切面上的法向应力,MPa;c为岩石的粘聚力,MPa;φ为岩石的内摩擦角,(°);σn1为层理面的正应力,MPa;q为上部坚硬岩层所承受的单位面积垂向载荷,MPa;h为复合坚硬岩层的厚度,m;ν为复合坚硬岩层下部硬岩的泊松比;σt1为复合坚硬岩层下部硬岩的抗拉强度,MPa。 在复合坚硬岩层破断前,复合坚硬岩层能够承受的抗剪强度远大于其之间的剪应力,接触面上不产生相对错动,三个岩层能够形成复合坚硬岩层。 在判定硬岩1、软弱夹层、硬岩2可以形成复合坚硬岩层条件下,其上部存在16m砂质泥岩亚关键层。假设复合坚硬岩层(D)和硬岩3(E)之间存在一层厚度趋于零的软弱夹层。复合坚硬岩层(D)厚度为hf1,弹性模量为Ef1,截面惯性矩为If1;假设的软弱夹层厚度为Δh,弹性模量为E5,截面惯性矩为I5;硬岩3(E)厚度为h6,弹性模量为E6,截面惯性矩为I6。假设中性轴到横截面下边界距离为a1,则复合坚硬岩层和硬岩3的单位厚度横截面均布荷载如图2所示。 图2 复合岩层单位厚度横截面均布荷载 将复合岩层用刚度、强度相同的等效岩层代替,通过判断得到工作面开始回采时,接触面上不产生相对错动,能够形成复合岩层。通过刚度条件和强度条件判别,硬岩1、软岩夹层、硬岩2组成的复合坚硬岩层和硬岩3复合后形成的复合岩层为复合关键层,采用上述公式计算得到复合关键层的极限跨距近似等于其初次来压步距,为49.84m。 以王家岭煤矿12313工作面开采地质条件为基本原型,建立1∶200的平面应力物理相似模型。模型铺设高度为146.5cm,未铺设部分覆岩以均布载荷形式加载,模型设计开采长度为150cm。 12313综放工作面复合关键层破断情况如图3所示,工作面推进22m时,直接顶初次垮落,破断裂隙和离层裂隙均发育至8.6m,在切眼一侧垮落角约为56°,工作面一侧垮落角约为61°。工作面推进至56m时,复合关键层中硬岩1初次破断,硬岩1破断时,仍然与两侧岩体铰接,提供一定的支撑作用,未破断的硬岩1对硬岩2提供托板作用,破断裂隙发育高度为18.6m。工作面推进至76m时,硬岩1和硬岩2同步破断,硬岩2与工作面一侧岩体处于铰接状态,使硬岩3破断步距增大。破断裂隙发育至25.8m。当推进106m时,硬岩1、硬岩2、硬岩3同时破断。此时,复合关键层首次完全破断。破断裂隙发育高度为38.1m。 图3 12313综放工作面复合关键层破断情况 复合关键层裂隙分布区域划分如图4所示,工作面推进224m时,硬岩1、硬岩2、硬岩3同步破断。当岩层受到的剪应力达到岩层的抗剪强度时,复合关键层中各岩层间开始出现错动,复合关键层结构不再存在,复合效应消失,又因为单一硬岩抵抗变形的能力相较复合关键层较弱。此时,硬岩3自身载荷瞬间施加在硬岩2上,致使硬岩2破断,破断的硬岩2对硬岩1施加载荷,致使硬岩1、硬岩2、硬岩3同步破断。 图4 复合关键层裂隙分布区域划分 复合关键层的周期破断与综放工作面的重复采动影响,使采空区覆岩裂隙发育、压实、闭合,卸压瓦斯随破断裂隙演化不断运移。弯曲下沉带内孔隙、裂隙贯通性及透气性差,卸压瓦斯主要积聚在垮落带和裂隙带的裂隙区中。工作面推进224m时,裂隙区裂隙发育高度与压实区裂隙发育高度保持一致,破断裂隙发育至硬岩4底部。垮落带高度为15.01m,裂隙带高度为106.09m。裂隙区与压实区顶部位于煤层底板上方121.1m处。工作面一侧裂隙区宽度为44.6m,断裂角为60°,切眼一侧裂隙区宽度为45.6m,断裂角为62°。裂隙区为瓦斯运移优势通道。 为研究王家岭煤矿12313综放工作面倾向方向覆岩采动裂隙的分布特征,建立12313综放工作面开采倾向模。设计模型尺寸为(X×Y):470.4m×431.549m,模型两端各留设100m边界保护煤柱,模拟开挖260m,煤层倾角设置为3°。工作面开挖之前,先开挖运输巷和回风巷,而后对工作面进行开挖。在推进过程中采用连续作业方式,工作面采用一次开挖方式。 沿倾向开采时,覆岩裂隙分布区域划分如图5所示,垮落带和裂隙带组成的“两带”高度为115m。采动隙主要分布在采空区两侧的裂隙区内,作为主要的瓦斯运移通道。运输巷一侧裂隙区长度为37m,破断角为62°。回风巷一侧裂隙区长度为40m,破断角为63°。采空区中部的岩层虽然被压实,裂隙闭合,但岩层破断位置处的闭合裂隙依然可以为瓦斯运移提供通道。裂隙带上方的弯曲下沉带内部破断裂隙较少,阻隔了瓦斯的向上运移。 图5 覆岩裂隙分布区域划分(倾向) 12313综放工作面采用“U”型通风方式,采空区走向长224m,倾向宽270.4m,模型高度为121.1m,煤层倾角3°。采用fluent数值模拟软件模拟采空区瓦斯运移情况,基于工作面几何参数建立物理模型,设置运输巷为自由进风口,回风巷为压力出口,采空区为多孔介质区域,高位定向钻孔抽采负压为15kPa,埋管抽采口抽采负压为12kPa。选用RNGk-ε二方程模型,采用SIMPLE算法求解,计算至模型收敛。 在考虑重力因素及煤层倾角的条件下,模拟只在通风系统运行情况下采空区瓦斯浓度分布情况如图6所示。由图6(a)可以看出,采空区覆岩破碎后重新压实,呈现出多孔介质的特征,在工作面处受到漏风的影响,新鲜风流在流动过程中不断损失,致使运输巷一侧瓦斯浓度小于同等深度下回风巷一侧的瓦斯浓度,靠近运输巷一侧采场上方的瓦斯浓度小于同等高度下的回风巷一侧。回风巷一侧在综放工作面上方25m左右瓦斯浓度基本保持不变。由图6(b)可以看出,新鲜风流由运输巷一侧流入后,在一定范围内,能够稀释和带走瓦斯,当新鲜风流进入采空区深部时,开始逐渐减少直至消失。此时,瓦斯浓度基本不变。上隅角最大瓦斯浓度保持在8.18%~10.90%之间。 图6 只在通风系统运行情况下采空区瓦斯浓度分布情况 只在通风系统运行情况下,漏风流在距回风巷一侧的煤层顶板上方25m处对瓦斯浓度不再产生影响。在此基础上,在距煤层顶板25~46m处,距回风巷10~40m处布置4组直径为133mm的高位定向钻孔。高位定向钻孔抽采瓦斯浓度分布情况如图7所示。由图7可知,上隅角瓦斯最大浓度为3.35%左右。相较于没有采取抽采措施的情况,高位定向钻孔抽采卸压瓦斯效果明显,采空区卸压瓦斯浓度减小,但仍无法解决上隅角瓦斯浓度超限问题。 图7 高位定向钻孔抽采瓦斯浓度分布情况 基于此情况,在高位定向钻孔抽采措施基础上,综放工作面进行高位定向钻孔及回风巷埋管瓦斯抽采,埋管口不同埋深情况下瓦斯浓度分布情况如图8所示。由图8可以看出,当埋管口埋藏深度5m时,埋管口埋藏较浅,埋管口附近岩层裂隙较大,卸压瓦斯沿采动裂隙涌入工作面,同时,新鲜风流由运输巷进入工作面后,采空区内的卸压瓦斯被漏风流稀释并带入工作面,由回风巷流出,上隅角瓦斯浓度为0.556%;当埋管口埋藏深度10m时,埋管口附近岩层裂隙逐渐闭合,漏风流影响减弱,采空区瓦斯涌出量减少,上隅角瓦斯浓度为0.529%;当埋管口埋藏深度15m时,受漏风流影响弱,上隅角瓦斯浓度较埋管口埋藏深度10m时上隅角瓦斯浓度有所降低,上隅角瓦斯浓度为0.486%;当埋管口埋藏深度20m时,上隅角瓦斯浓度较埋管口埋藏深度15m时上隅角瓦斯浓度有所上升,对上隅角瓦斯抽采效果下降,且抽采成本增加,上隅角瓦斯浓度为0.491%。 由图8还可以看出,在确定高位定向钻孔的前提下,埋管瓦斯抽采埋管口最佳埋藏深度为回风巷一侧工作面后方15m左右。此时,埋管口附近裂隙较小,涌入工作面的卸压瓦斯量较少,上隅角瓦斯浓度保持在0.486%左右。模拟所采用的瓦斯抽采措施可以作为12313综放工作面瓦斯治理的参考。 图8 埋管口不同深度情况下瓦斯浓度分布情况 根据数值模拟中上隅角瓦斯浓度的数值变化,上隅角瓦斯浓度与埋管口深度关系如图9所示。上隅角瓦斯浓度(y)与埋管口深度(x)之间存在如下关系:y=8.53333e-5x3-0.00288x2+0.02287x+0.503(5m≤x≤20m),仅考虑上隅角瓦斯抽采效果,埋管口深度为17.3m时,上隅角瓦斯浓度最小,约为0.478%。 图9 上隅角瓦斯浓度与埋管口深度关系 在现场实际抽采过程中,该盘区已开采工作面采用“高位定向钻孔+回风巷埋管”抽采两种抽采方式抽采瓦斯,高位定位钻孔抽采负压设置为15kPa,埋管抽采负压设置为12kPa,埋管口深度为12m,综放工作面上隅角最大瓦斯浓度在0.39%~0.79%之间。由上隅角瓦斯浓度与埋管口深度关系可知,当埋管口深度为12m时,上隅角瓦斯浓度为0.51%左右,模拟结果与现场实际情况基本一致,对于12313综放工作面现场瓦斯抽采具有一定的参考价值。 1)在复合关键层理论基础上,针对王家岭矿12313综放工作面覆岩存在多层细粒砂岩及砂质泥岩互层的岩层沉积条件,假设复合坚硬岩层与砂质泥岩坚硬岩层之间存在一层软弱岩层,得到复合关键层的一个特例。 2)复合关键层中坚硬岩层的初次破断为非同步破断,复合关键层中上部坚硬岩层破断时,复合关键层中复合效应消失,承载能力减弱,造成复合关键层中各岩层的同步破断。 3)当采用“高位定向钻孔+回风巷埋管”抽采措施时,回风巷埋管口深度为17.3m,上隅角瓦斯浓度约为0.478%,抽采效果最好。模拟结果显示所采用的抽采措施可以消除工作面的瓦斯浓度超限问题,研究结果对于12313工作面瓦斯抽采具有一定的指导意义。

2.2 复合关键层力学模型分析

3 采动覆岩破断及裂隙演化规律

3.1 物理相似模型建立及分析

3.2 倾向模型建立及分析

4 综放工作面采动裂隙瓦斯运移特征

4.1 数值模型建立

4.2 无抽采措施情况下瓦斯浓度分布特征

4.3 高位定向钻孔抽采瓦斯浓度分布特征

4.4 “高位定向钻孔+回风巷埋管”抽采卸压瓦斯浓度分布特征

5 现场效果

6 结 论