窄高水材料巷旁充填沿空留巷围岩偏应力演化及控制

鄢德恒

(山西吕梁离石金晖荣泰煤业有限公司,山西 吕梁 033000)

无煤柱巷旁充填沿空留巷技术提高了煤炭资源采出率,缓解了采掘接替紧张局面,解决了上隅角瓦斯聚集等问题,是煤炭资源科学开采的主要技术之一[1-4]。近年来,国内外学者针对无煤柱巷旁充填沿空留巷技术进行了诸多理论与技术研究,主要在沿空留巷巷旁充填材料[5-7]、巷旁充填体合理宽度[8-10]、巷旁支护技术[11-16]、巷内支护技术[17,18]、留巷围岩应力及变形破坏规律[19-22]等方面取得了较大进展。

岩体体积与形态的变化是由于物体在外力作用下的结果,研究表明[23,24]各向相等的应力(球应力)控制岩体体积的改变,偏应力控制岩体形状(塑性变形及破坏)的改变。偏应力综合考量了围岩最大主应力、中间主应力与最小主应力,克服了单一应力指标衡量围岩破坏机制的局限性,更加符合围岩破坏的本质[25]。学者们以偏应力为指标研究了充填沿空留巷围岩破坏特征及稳定性控制[26]、非均匀应力场条件下的圆形巷道围岩变形破坏特征[27]、近距离煤层残余煤柱底板偏应力分布特征[28,29],阐明了偏应力对于研究井下围岩塑性变形及破坏的指导意义。登茂通公司2202综采工作面沿空留巷与传统沿空留巷相比,主要存在以下特点:①巷旁充填材料方面:巷旁充填体为水灰比为1.6∶1的高水材料,与传统充填材料如混凝土、膏体、矸石等性质完全不同;②巷旁充填体宽度方面:2202综采工作面沿空留巷巷旁充填体宽度仅为1.4m,属于窄巷旁充填墙体。鉴于此,2202工作面沿空留巷围岩控制难度极大,本文以偏应力为分析指标,对登茂通公司2202综采工作面高水材料窄巷旁充填沿空留巷围岩偏应力分布特征及失稳破坏机制进行了系统研究,针对性提出了2202综采工作面留巷围岩分区域非对称综合控制技术,现场工程实践验证了该综合控制技术的合理性,研究成果可为类似地质条件下的无煤柱窄巷旁充填沿空留巷围岩控制提供一定参考。

1 工程概况

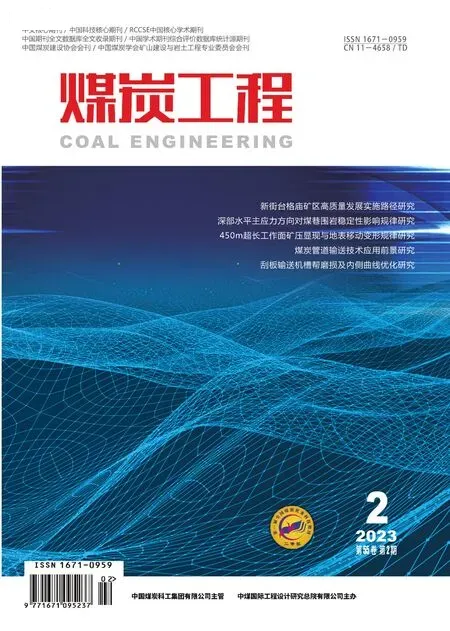

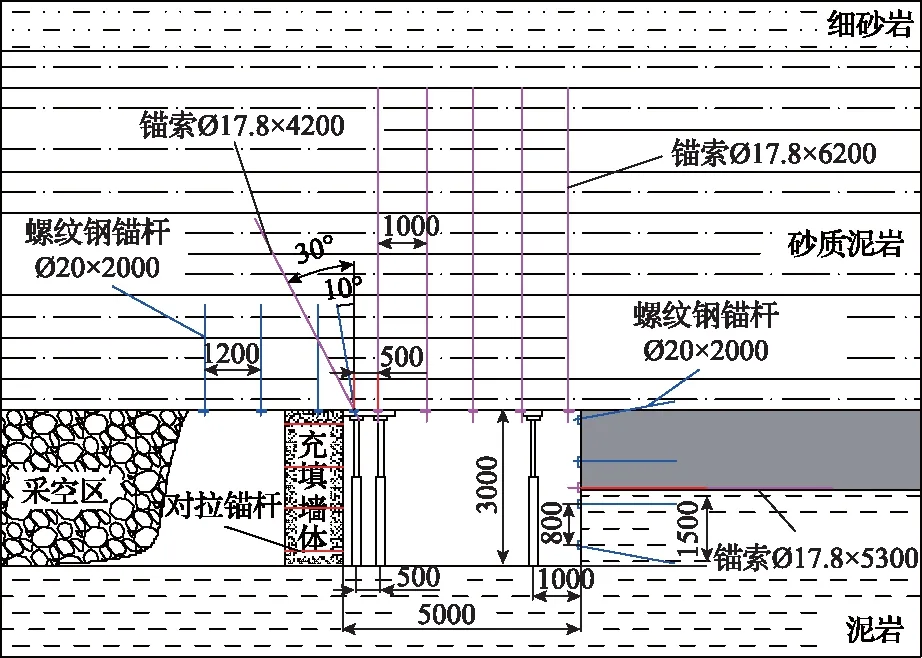

登茂通煤业有限公司井田位于安泽县唐城镇,主要开采2号和3号煤层。2202综采工作面位于2号煤层二采区,煤层底板标高828.2~869.5m,地面标高1195~1285m,可采走向长度963.5m,倾斜长度215m,平均煤厚1.55m,煤层倾角为2°~7°,平均4°。工作面煤层稳定,结构简单,厚度无明显变化,直接顶为厚度6.85m的砂质泥岩,基本顶为厚度2.60m的细粒砂岩,直接底为厚度4.20m的泥岩。工作面内岩层柱状如图1所示。

图1 岩层柱状

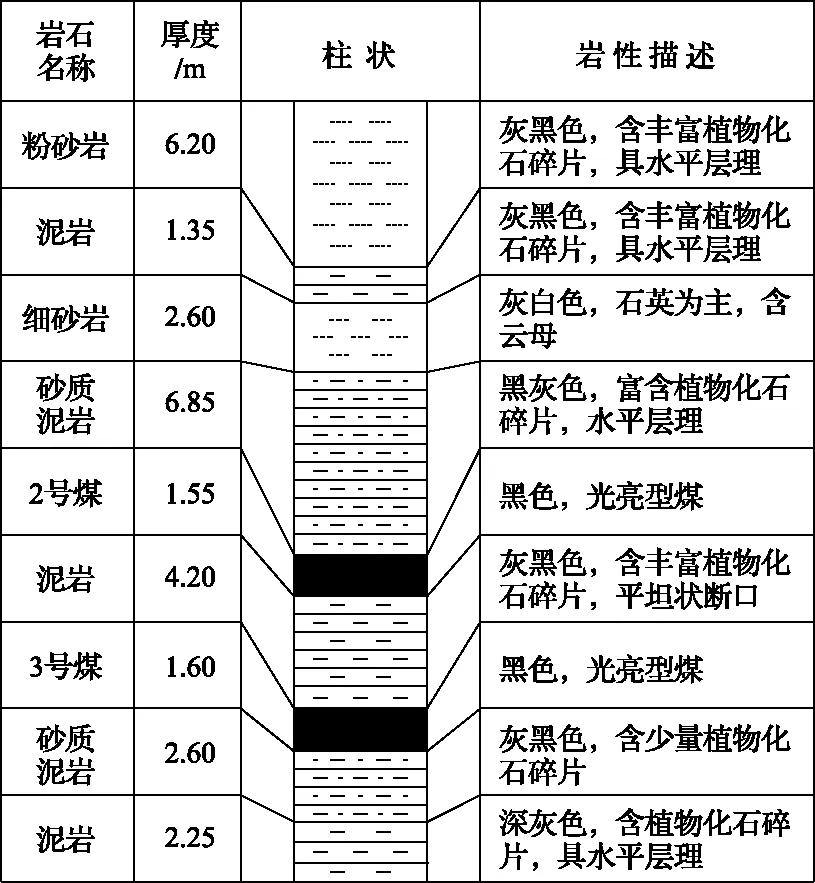

工作面北部为二采区运输巷,西部为2204工作面,工作面东北部为山西泓翔煤业有限公司2102工作面采空区,东部为山西兰花宝欣煤业有限公司未采区域,南部为山西宏昌煤业有限公司未开采区域。工作面布置如图2所示。2202工作面辅助进风巷沿煤层底板掘进,采用宽1.4m高水材料巷旁充填原位沿空留巷的方式保留下来,供下个工作面继续使用,巷道断面为5.0m×3.0m。

图2 2202工作面布置

2 高水充填材料基本性质

高水充填材料是由甲料和乙料按1∶1的比例组成,其中甲料主要为硫铝酸盐水泥熟料、缓凝剂和悬浮剂等,乙料则为主要由石膏、石灰、速凝剂和悬浮剂等构成。高水材料在使用时将甲料和乙料分别以固定水灰比加水混合搅拌成甲乙两种料浆,根据国家高水材料行业标准,这两种料浆在单独存在时可24h内不凝固,而在两种料浆混合后则在20min内快速凝固并具有一定的强度,具有早强速凝的优势,在现场施工时可起到快速接顶的重要作用。

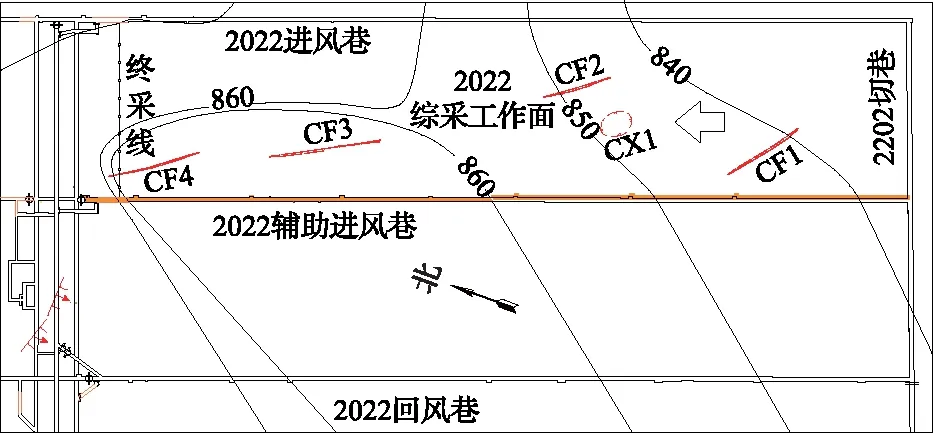

为保证窄高水材料巷旁充填沿空留巷时巷旁充填体的强度,本文高水材料的水灰比选择1.6∶1,并在实验室对标准养护条件下养护不同龄期的高水材料进行了单轴压缩试验,研究其力学特性。试验过程中选用尺寸为∅50mm×100mm的PVC管可拆卸模具,在配制好甲乙两种料浆后将两种料浆混合搅拌倒入模具中,两小时后拆模,将试样放入标准恒温恒湿养护箱(温度25±2℃,相对湿度95±2%)中养护不同龄期(1d,3d,7d,14d,28d)后,进行单轴压缩试验,单轴压缩试验采用位移加载,加载速率为2mm/min。为保证试验结果的准确性,每一龄期制备4块试样,试验结果取数值平均值,并计算标准误差。本次试验共配制试样20块。

不同龄期高水材料的单轴抗压强度如图3所示,由图3可知,高水材料在甲、乙料浆混合后快速凝固,1d单轴抗压强度达到3.2MPa,且在7d内强度快速升高,后期强度趋于稳定。通过对比7d强度和28d最终强度,可知高水材料的7d强度即达到最终强度的95%以上,进一步证明了高水材料速凝早强的优势,可在现场实践中达到快速接顶的目的。

图3 不同龄期高水材料的单轴抗压强度

3 巷道围岩破坏失稳数值模拟分析

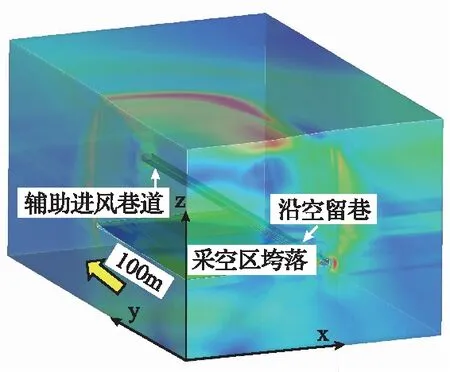

为研究高水材料窄巷旁充填沿空留巷围岩失稳破坏特性,根据登茂通公司2202综采工作面地质条件,采用FLAC3D三维空间数值分析软件构建窄高水材料巷旁充填沿空留巷围岩偏应力演化数值计算模型,研究工作面未回采前、本工作面回采后巷道围岩偏应力分布及演化特征,为制定留巷围岩稳定性控制方案提供理论依据。模型采用Mohr-Coulomb本构关系准则。三维数值计算模型中工作面倾向方向取140m,2202工作面推进方向(沿空留巷轴向)取200m,垂直方向取为100m。2202工作面回采100m时空间三维分布的偏应力分布如图4所示。

图4 2202工作面回采100m时空间三维分布的偏应力分布

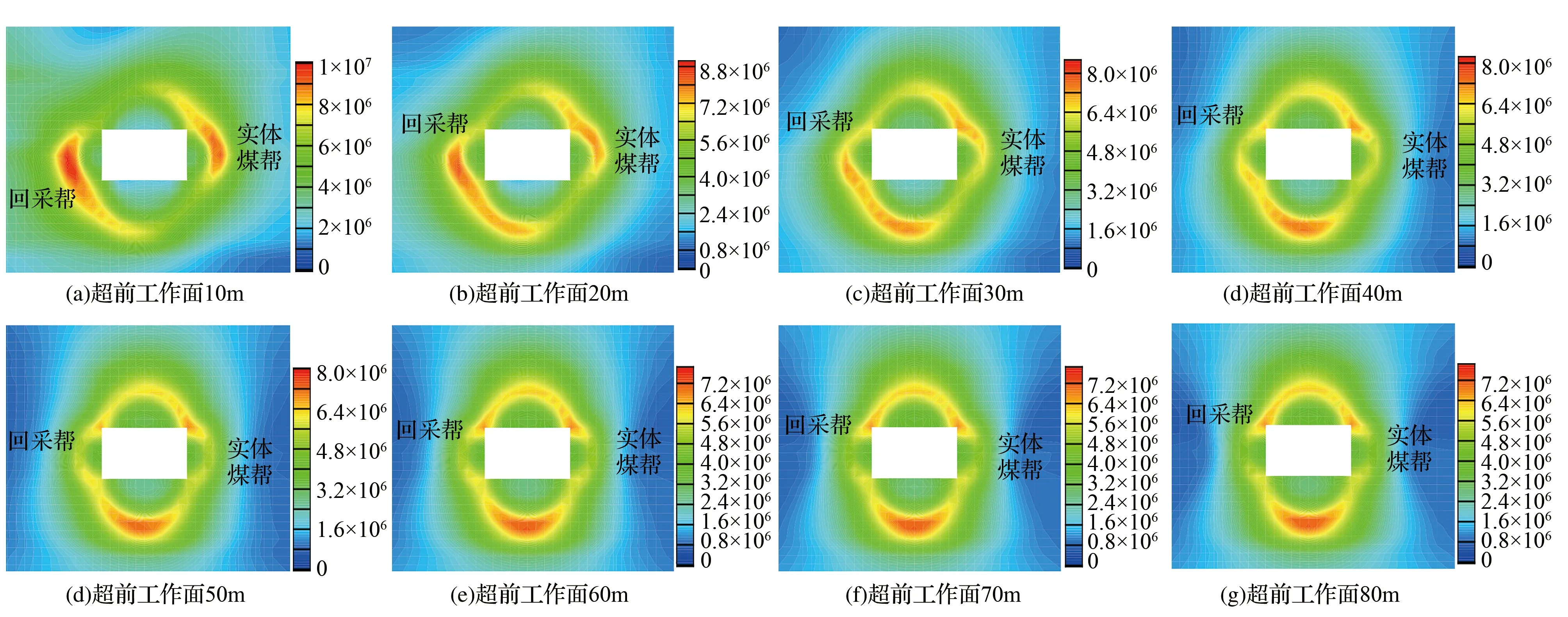

超前工作面不同位置的辅助进风巷偏应力分布如图5所示。

图5 超前工作面不同位置的辅助进风巷偏应力分布(Pa)

随着超前工作面距离的不断增加,偏应力峰值位置逐渐发生偏转,偏应力峰值大小逐渐减小,说明越靠近工作面巷道受采动影响越剧烈。超前2202工作面40m范围内的辅助进风巷周围形成以巷道右上肩角与左下肩角为边界的偏应力壳,偏应力峰值带主要集中在巷道右上肩角与左下肩角。

当超前工作面距离大于50m时,偏应力壳位置发生偏转,辅助进风巷顶底板、两帮偏应力分布近似呈对称状分布,周围形成以巷道顶底板与巷帮浅部围岩为边界的偏应力壳。辅助进风巷开挖稳定后偏应力峰值带主要集中在巷道顶底板围岩深部处,尤其在巷道底板,巷道稳定后的顶板偏应力峰值带距巷道表面距离约为3.47m,底板约为3.53m,两帮偏应力峰值明显小于顶底板,实体煤帮围岩偏应力峰值带距离约为2.19m,回采帮约为2.45m。

2202工作面回采后留巷围岩偏应力分布如图6所示。2202工作面回采且留巷完成后,留巷浅部围岩偏应力值均小于3MPa,随着距留巷表面位移的增大,围岩偏应力值逐渐增加。滞后工作面距离超过30m时,留巷围岩偏应力峰值带主要集中于实体煤帮,此时,围岩稳定后的实体煤侧偏应力峰值距巷道表面约为3.6m;当滞后工作面距离小于20m时,留巷围岩偏应力峰值带向留巷顶板深部拓展,其峰值带主要集中于实体煤帮及实体煤侧顶板处,近似呈开口向留巷侧的“抛物线”状分布形态,此时,实体煤侧偏应力峰值距巷道表面约为4m。留巷顶板方向偏应力峰值呈回采侧向实体煤侧顶板逐渐增加的趋势,且留巷顶板方向偏应力峰值距离呈回采侧向实体煤侧逐渐减小的趋势。

综上,工作面回采且留巷完成后,留巷围岩偏应力峰值主要集中于两个地方,即实体煤帮与实体煤侧顶板处。因此,留巷实体煤帮、实体煤侧顶板为重点控制区域,支护时需保证锚索杆体穿过实体煤帮及顶板围岩偏应力峰值带位置,从而将2202留巷浅部破坏围岩锚固至深部较稳定岩层中。

4 工业性试验

4.1 巷旁高水材料充填工艺与流程

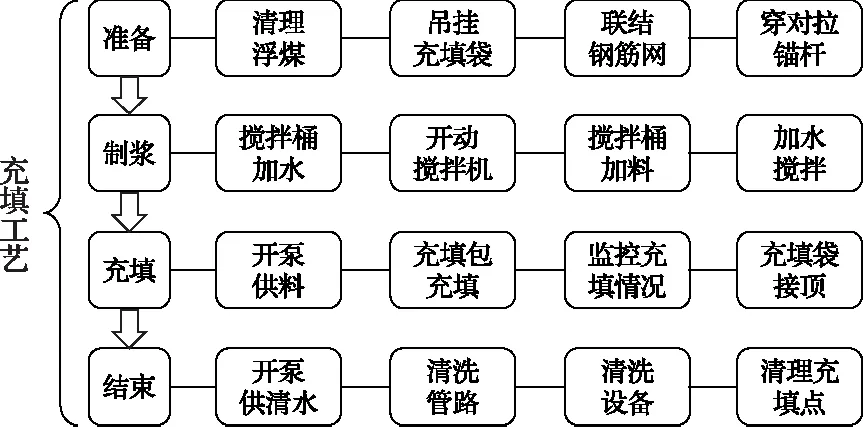

在二采区轨道巷布置高水材料双液注浆泵站,安装注浆泵两台,一备一用,从泵站至2202辅助进风巷铺设两趟∅32mm高压胶管,用管路钩悬挂于辅助进风巷帮上。高水材料分别制成甲料浆、乙料浆,双液注浆泵分别对两种浆液加压,双趟∅32mm高压胶管输送浆液,在充填点混合,甲、乙料浆单独搅拌、输送均不凝固,混合后能快速凝固。充填工艺及流程如图7所示。

图7 充填工艺流程

4.2 沿空留巷支护对策分析及控制技术

综合实验室测试高水材料单轴抗压强度及沿空留巷围岩数值模拟结果可以得出,沿空留巷实体煤帮、实体煤侧顶板为重点控制区域,支护时需分别垂直巷道顶板、实体煤帮施工长锚索,保证将浅部破坏围岩锚固至深部未破坏岩体中,将深浅部围岩通过长锚索联接成一个整体,共同抵御围岩受工作面剧烈扰动影响。为保证充填墙体在经历本工作面及二次采动期间护巷稳定性,需采用对拉锚杆配合钢筋梯子梁加固巷旁高水材料充填墙体。基于此,提出2202沿空留巷“顶板长锚索+巷内三排单体柱+巷旁充填墙体预紧锚杆辅以单体柱护墙+实体煤帮补强长锚索”非对称组合支护技术。

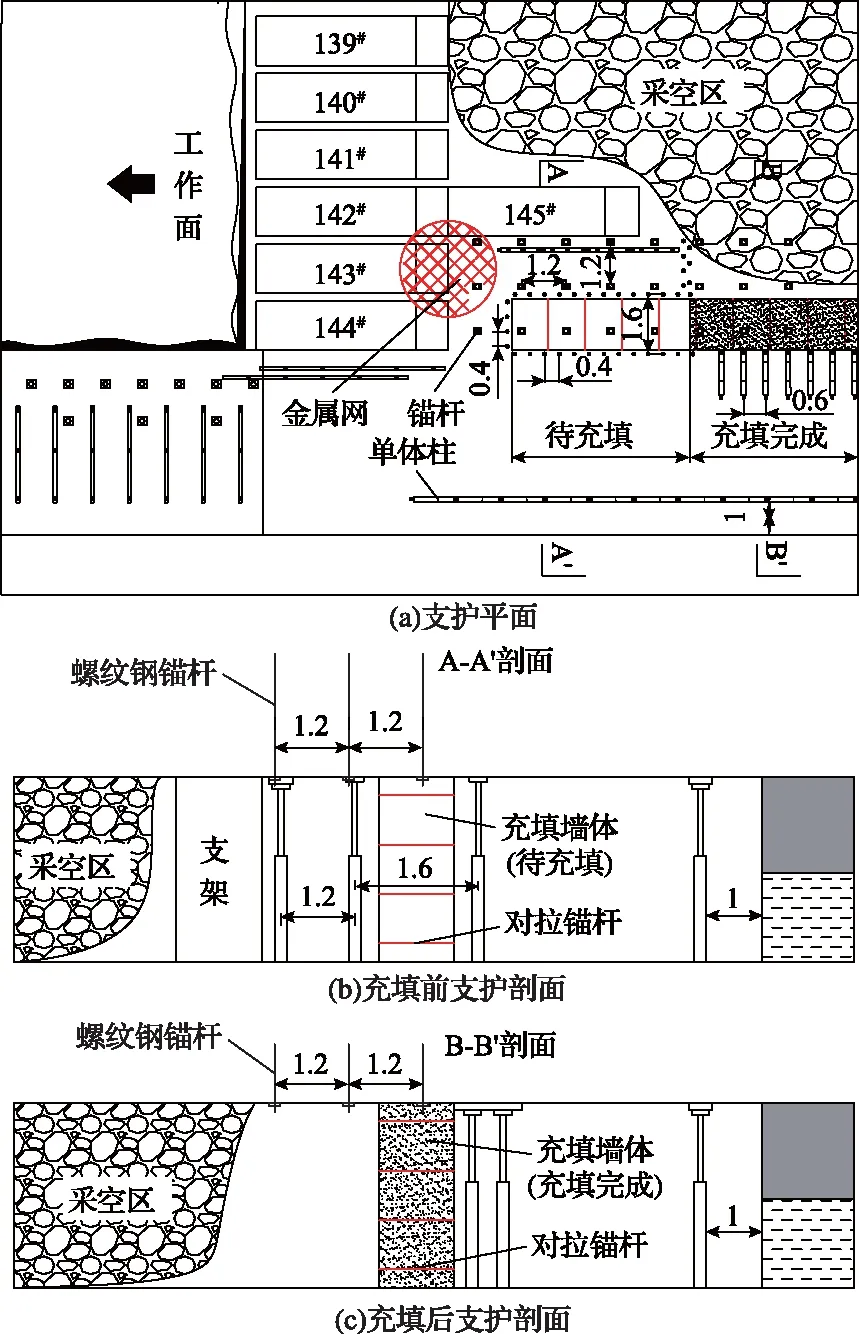

4.2.1 留巷期间主要支护参数

留巷期间主要支护参数如图8所示。工作面割煤后先推刮板输送机,在机尾端头5架支架(140#—144#)前顶板铺菱形金属网,为了确保沿空留巷期间作业人员的安全,在充填体与采空区之间安设一架挡矸支架(145#)。移架后在143#支架后方和实体煤侧帮顺工作面各打设“一排铰接顶梁+单体支柱支护”,143#支架后方单体柱间距0.4m,据挡矸支架0.4m,实体煤侧单体柱间距1.2m,距煤帮1.0m。单体柱支撑牢靠后143#—144#架后施工锚杆支护顶板,锚杆间排距1.2m×1.2m,每排3根。之后施工护模单体和切顶密柱加强支护,护模单体间距0.4m、距充填墙体0.1m;切顶密柱间距0.3m,2排交错布置。充填体采用对拉锚杆加强支护,对拉锚杆间距0.8m,排距0.7m,最下面一根距底板0.3m。在实际开采过程中,由于地质情况较为复杂,因此在部分开采段的工作面端头进行了割顶。

图8 留巷期间支护方案(m)

沿空留墙充填完成3h后回撤护模单体和143#支架后方单体,之后采用2排单体柱配合铰接顶梁加强支护,第1排距充填墙体0.3m,第2排距第1排0.5m,单体柱间距0.6m。充填后支护方案如图9(c)所示。

4.2.2 留巷完成后主要支护参数

留巷完成后支护方案如图9所示。

图9 留巷完成后支护方案(mm)

1)顶板采用“锚杆+锚索+菱形金属网”支护。每排锚索为6根,靠近实体煤帮侧的5根垂直顶板施工,直径17.8mm,长度6200mm,间排距为1000mm×1000mm;靠近充填墙体的1根与顶板夹角30°,直径17.8mm,长度4200mm,距垂直锚索500mm,排距1000mm。每排锚杆为1根,与靠近充填墙体锚索交错施工,与顶板夹角10°,直径20mm,长度2000mm。锚索之间配合钢筋梯子梁连接。

2)实体煤帮采用“锚杆+锚索+菱形金属网”支护。每排施工4根锚杆、1根锚索,顶锚杆距顶板200mm,角锚杆与水平线夹角为10°,锚杆直径20mm,长度2000mm,间排距为800mm×1000mm。锚索在巷帮中部垂直巷帮施工,直径17.8mm,长度5300mm,排距为1000mm。留巷顶板支护方式:顶板全锚索支护。

4.3 留巷围岩矿压监测结果及分析

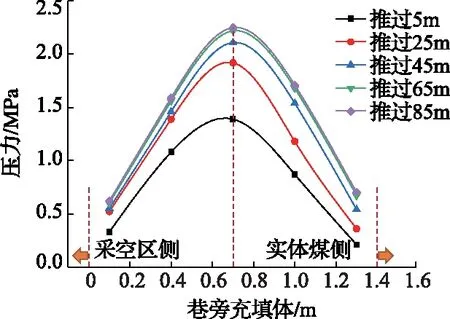

为观察分析2202工作面沿空留巷高水充填墙体的稳定性特征,沿充填墙体宽度方向每隔0.30m布置1个YZ系列液压枕,用于监测2202工作面推进不同距离后巷旁充填体的受力状态。工作面分别推过5m,25m,45m,65m和85m后高水材料充填体内液压枕的压力监测曲线如图10所示。

图10 巷旁充填体压力枕压力检测曲线

从图10可以看出,高水材料充填体中部承受顶板载荷最大,且高水材料充填初期靠近采空区侧载荷明显大于实体煤侧,随工作面推过距离的增大靠近实体煤侧充填体载荷逐渐大于采空区侧,这主要是由于基本顶发生周期性破断引起的;工作面后方5m位置处,巷旁充填体中部载荷值最大为1.39MPa,待工作面回采距离超过65m后,高水材料充填体内载荷水平整体近似趋于稳定,稳定后充填体内压力峰值稳定在2.22MPa左右。结合1.6∶1高水材料充填体实验测试结果及2202工作面巷旁充填工艺分析得出,高水材料充填墙体稳定后的载荷约为单轴抗压强度的55.23%,且现场未发现充填体有明显破坏发生,因此巷旁高水充填墙体完整性较好。

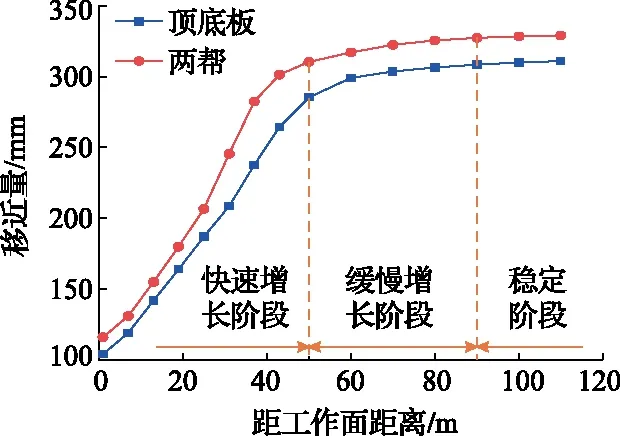

工作面回采后,在留巷不同位置布置测站观测巷道围岩变形情况,分析2202工作面沿空留巷围岩控制效果。观测指标选择留巷后巷中顶底板与两帮相对最大移近量,观测结果如图11所示。

图11 留巷围岩移近量观测曲线

从图11可知,2202工作面推过50m后留巷的顶底板和两帮相对移近量迅速增加,且两帮相对移近量增长速度明显大于顶底板,此阶段为留巷围岩变形快速增长阶段;回采工作面推过50~90m时,留巷两帮与顶底板位移增长速度逐渐变缓,进入留巷围岩变形缓慢增长阶段;待工作面推过90m后留巷围岩变形量近似不再增长,此时留巷围岩受本工作面回采扰动后趋于稳定,稳定后留巷顶底板与两帮变形量分别为310mm、330mm,且未发生锚杆索系统损毁等现象。因此,上述非对称组合支护技术实现了1.4m窄高水材料巷旁充填沿空留巷围岩变形的有效控制。

5 结 论

1)超前工作面40m范围内的巷道围岩偏应力峰值带主要集中在巷道右上肩角与左下肩角,超前工作面距离大于50m时的围岩偏应力峰值带主要集中在巷道顶底板围岩深部处,且近似呈对称状分布;超前工作面巷道稳定后的顶板偏应力峰值带距巷道表面距离约为3.47m,底板约为3.53m,实体煤帮围岩偏应力峰值带距离约为2.19m,回采帮约为2.45m。

2)2202工作面回采且留巷完成后,滞后工作面距离超过30m时,留巷围岩偏应力峰值带主要集中于实体煤帮;当滞后工作面距离小于20m时,留巷围岩偏应力峰值带向留巷顶板深部拓展,其峰值带主要集中于实体煤帮及实体煤侧顶板处,近似呈开口向留巷侧的“抛物线”状分布形态。

3)基于高水材料窄巷旁充填沿空留巷围岩偏应力分布规律,揭示了留巷实体煤帮及其顶板为重点控制区域,提出了支护时需保证锚索杆体穿过实体煤帮及顶板围岩偏应力峰值带位置的支护理念。

4)提出高水材料窄巷旁充填沿空留巷围岩采用“顶板全锚索支护+巷内三排单体支柱+实体煤侧补强锚索加固+巷旁高水材料充填墙对拉预紧锚杆”并辅以单体柱护墙+采空区侧单体柱撑顶并辅以锚杆加固顶板的分区域非对称综合控制技术,工程实践证明1.4m窄高水材料巷旁充填沿空留巷围岩控制效果较好,保障了留巷围岩的安全稳定。