大跨径钢波纹管在露天煤矿立交工程中的应用研究

康孝孔

(中煤西安设计工程有限责任公司,陕西 西安 710000)

露天煤矿开采过程中,原煤及剥离物的运输是其最核心的工序,运输环节的工效高低,决定着一个露天煤矿效益的好坏。目前大多露天煤矿开采过程中,为了避免不同物料运输道路平面交叉,提高生产安全性,原煤多采用沿一侧边帮的出入沟从露天坑底部直接提升运输到地面固定点转入带式输送机运输系统,而剥离物运输就不得不利用另一边的边帮布置运输道路系统,导致剥离掘进工作面土石方运输到内排土场难以形成最优路径,剥离运距大幅增加。研究开发适用于露天矿的立交工程是提高露天矿安全生产效率,实现运距短、运量大、安全高效运输的有效途径。

根据安太堡露天矿生产计划,平朔矿区工业大道主线K5+260处,需要对既有安太堡露天矿联络道路进行改线形成分离式上跨立交;工业大道主线 K8+900处安家岭930E车辆出入道路运输上跨立交。两处立交工程处地基条件均为露天矿排土场填方区[1],地基回填厚度约30m,考虑立交处地基条件,采用常规钢筋混凝土结构形式难以解决交叉问题。钢波纹管作为一种装配式结构,具有造价低、工期短、工厂集约化生产、低碳环保等优点,目前已广泛应用于国内外诸多桥涵工程施工中。因此,本文提出采用大跨径钢波纹管解决工业大道与矿用卡车车辆的交叉运输问题[2]。

1 工程概况

拟建平朔工业大道位于山西省朔州市平鲁区内,工业大道工程路线起点为平榆公路(X071)与平陶公路(X072)交叉口,利用现有平陶公路东南向走行约2.0km,到达安太堡露天矿排土场北侧,离开平陶公路进入排土场后继续走行1.0km,然后向南通过安太堡内排土场预留的工业大道“走廊通道”,下穿既有带式输送机栈桥后行至安太堡训练场地,路线由南向东转向,利用安太堡露天矿南帮一号道路经参观台北侧通过,行至930E维修车间以北,沿930E道路继续向东走行,穿后安煤矿临时停车场,终点与现有平陶公路相接,路线全长10.473km。平朔矿区工业大道平面布置如图1所示。

图1 平朔矿区工业大道平面布置

本文提出通过建设大跨径钢波纹管隧道来解决工业大道与安太堡露天矿及安家岭露天矿矿用卡车运输道路交叉问题,使工业大道与矿用卡车运输系统相对独立,互不影响,提高每个系统的可靠性,同时极大地降低发生矿山交通安全事故的概率[3-9]。工业大道沿线与矿区道路分离式立交2处,立交联络道路长1.761km。立交工程分别为安太堡隧道和安家岭隧道,均为钢波纹管隧道。钢波纹管隧道采用马蹄形断面,跨径12m,净高8.08m,安太堡隧道长39.6m,隧道顶填土高度4m,安家岭隧道长64.0m,隧道顶填土高度8m。隧道内满足工业大道建筑限界要求(二级公路建筑限界),隧道顶为矿用卡车运输道路。

2 钢波纹管隧道方案

2.1 荷载取值及荷载组合

2.1.1 荷载取值

1)恒载:钢波纹管隧道回填材料,按其容重计入。

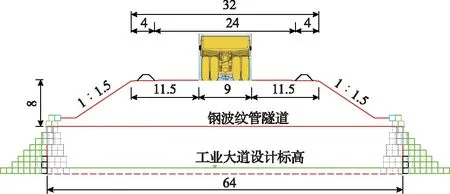

2)活载:930E重车荷载,净载重量292t,空车重量210t,重车总重502t。930E矿用卡车单列布置,车道布置如图2所示。

图2 车道布置(m)

2.1.2 荷载组合

根据《公路桥涵设计通用规范》(JTG D60—2015),主要考虑持久状况承载能力极限状态和持久状况正常使用极限状态,以及持久状况和短暂状况构件的应力计算,每个工作状态的荷载效应系数不同,取最不利效应组合对结构的强度、刚度和应力进行了验算[10-23]。

2.1.3 隧道顶最小覆土厚度

按CHBDC法设计的土壤-金属结构,其最小覆土厚度为下列各值中的最大值:

式中,Hmin为最小覆土厚度,m;Dh为波纹板隧道结构的有效跨度(按波纹钢板轴线计算),m;Dv为波纹板隧道结构的有效矢高(按波纹钢板轴线计算),m。

对于深波纹土壤-金属结构,其最小覆土厚度取0.8m或相同尺寸的浅波纹结构最小覆土厚度两者的较小值。实际隧道顶覆土厚度8.0m,大于最小覆土厚度2.126m,满足要求。

2.2 隧道内建筑限界

建筑限界为满足工业大道行车道路面宽度,采用限宽9.5m,建筑限界高度5.0m,设双侧检修道。隧道净空、横断面组成除满足行车净空要求外,还考虑到照明、消防及其他运营管理设施所需空间。内轮廓考虑对结构受力良好、停车视距需要及便于施工,内轮廓断面设计采用马蹄形,断面采用4段圆弧拼接而成,最小圆弧半径为1686mm,最大圆弧半径为12994mm。

2.3 钢波纹管隧道方案

2.3.1 钢波纹管隧道布置考虑因素

1)使用荷载大。安家岭隧道顶矿用卡车运输道路车辆按930E重车荷载计算,重车总重502t。930E重车荷载为普通公路-Ⅰ级荷载的9倍多。

2)露天矿排土场高填方地基。隧道地层自上而下为:①层填矸,土质不均,松散-稍密,②层黄土,具中等湿陷性,中等压缩性。此外,隧址及附近未发现有不良地质问题,隧道位置段均属填方区,隧道基底回填高度在30m左右。

对于露天矿高填方地基条件,普通钢筋混凝土桥梁难以适应,故需考虑采用具有一定抗变形能力的结构形式,而波纹管具有较高的抗压和抗冲击强度又具有良好的柔韧性,结构受力合理,荷载分布均匀,具有一定的抗变形能力,可避免地基不均匀沉降对结构本身的破坏。

2.3.2 钢波纹管隧道结构设计

钢波纹管是典型空间薄壳柔性结构,与周围填土发生土钢相互作用,形成一个拱形和弹性的复合受力结构,大大提高了变形适应能力,能适应不良地质的特殊要求,结构容许发生一定的均匀沉降,因而对地基承载力要求不高。其特殊的结构形式近几年在露天矿得到了应用,如已建成的安家岭露天矿带式输送机跨径9.0m钢波纹管。

安家岭隧道采用马蹄形,跨径D=12.0m,净高H=8.08m,覆土高度8.0m。该项目隧道波纹管跨径属于国内最大的波纹管涵之一,安家岭隧道设计长度为64.0m,隧道顶矿用卡车道路路基宽度为32.0m,路基两侧按1∶1.5进行放坡,坡面采用绿化毯进行防护。

隧道用钢波纹板波形400mm×150mm,板厚10mm,材质Q355,一环长度1100mm,由6片钢波纹板组拼而成,环向采用Z型法兰高强螺栓连接,每一环正中间设置一道环向16#工字型钢骨架,轴向接缝设置环向T型钢骨架,T型钢板厚5mm,轴向采用内翻边法兰高强螺栓连接。

2.3.3 隧道基础处理措施

由于安家岭隧道位于露天矿填方区,基础填方厚度约为30m,由于排土过程中基础压实度较差,故工业大道设计对结构基础底采取强夯处理,同时结构设计预留一定预沉降量。隧道内路面结构待隧道结构施工完成后,通过检测分析,整体沉降趋于稳定后进行铺筑,避免因隧道基础沉降造成隧道内路面重复施工。为降低基础不均匀沉降带来的病害,在强夯面顶隧道结构底之间基础采取加铺四层土工格栅处理方案,以此提高基础整体稳定性。

3 结构有限元分析

隧道结构采用有限元软件ABAQUS进行建模分析。按930E重车荷载计算,重车总重502t。钢波纹管隧道跨径12.0m,净高8.08m,波纹板厚度为10mm,填土高度8m,顶部路宽32m,隧道总长64m。

3.1 基本假设

1)隧道环间波纹钢采用错缝连接,因结构模型复杂,体量过大,故选取相邻两环。

2)三维计算时将螺栓、螺帽简化成一体,不考虑密封垫作用,且螺栓不施加预紧力。

3)三维有限元计算中钢材均采用理想弹塑性本构模型。

4)为简化建模过程,T型钢建立成通环模型,不分段建模。

5)根据现有研究,不考虑隧道方向荷载不均匀变化导致的环间沉降差时,环间连接件的内力响应不明显,因此建模时忽略环间螺栓。

3.2 参数选取

根据现场施工及地质情况,钢波纹管隧道为明挖回填施工,最大填土高度8m,最小填土高度4m,隧道顶铺设矿用卡车通车。回填土及隧道结构中相关参数结合《公路隧道设计规范》(JTG 3370.1—2018)以及《公路桥涵设计通用规范》(JTG D60—2015)中的相关内容,选取模型参数见表1。

表1 模型参数选取

3.3 模型建立

钢波纹管隧道结构由波纹钢板片拼接而成,环向采用翻边法兰连接而成,纵向采用Z型法兰连接成型,相邻整环间错缝拼接。钢波纹板壁厚10mm,波高150mm,波距400mm;法兰厚10mm。为保证钢波纹管隧道结构稳定性和承载力,每圈钢波纹板上,增设一道加强型工字钢及T型钢结构。由16#工字钢和工字钢挡板组成。波纹钢、法兰及T型钢材均采用Q355,螺栓采用10.9S级高强螺栓。隧道截面尺寸及波纹钢板片型号分布和整环模型如图3所示。

图3 建模效果示意

3.4 模拟结果分析

结构位移分布如图4所示。钢波纹管隧道结构竖向变形分布对称,拱顶沉降最大,为3.3cm,隧道竖向沉降为隧道高度的0.4%。钢波纹管隧道结构水平变形分布对称,左右上拱腰处最大,水平收敛为1.86cm,隧道水平收敛为0.15%。

图4 结构位移分布(放大20倍)

Mises应力分布如图5所示。可以看出,拱底A号波纹钢板最大Mises应力出现在板身板中波峰处,最大Mises应力为176.4MPa。法兰板最大Mises应力出现在波纹-法兰连接的波谷处,为103.1MPa。

图5 Mises应力分布

拱顶D号波纹板波谷处应力大于波峰处应力,最大Mises应力为141.6MPa。法兰板处在弹性阶段,最大Mises应力出现在波纹-法兰连接的波谷处,为74.3MPa。下侧拱腰B号波纹钢板的最大Mises应力出现在靠近A号波纹钢板部分,为225.4MPa。法兰板处在弹性阶段,最大Mises应力出现在波纹-法兰连接的波谷处,为121MPa。上侧拱腰C号波纹钢板的最大Mises应力出现在中部靠近B号波纹钢板部分的波谷,为162.3MPa。法兰板处在弹性阶段,最大Mises应力出现在波纹-法兰连接的波峰处,为88.1MPa。上侧拱腰E号波纹钢板的最大Mises应力出现在靠近F号波纹钢板部分的波谷,为160.1MPa。法兰板处在弹性阶段,最大Mises应力出现在波纹-法兰连接的波峰处,为86.8MPa。下侧拱腰F号波纹钢板的最大Mises应力出现在靠近A号波纹钢板部分,为227.6MPa。法兰板处在弹性阶段,最大Mises应力出现在波纹-法兰连接的波谷处,为133MPa。E、F号波纹板连接处的螺栓有最大Mises应力,为123.8MPa。T型钢整体处于弹性阶段,最大Mises应力值为155.8MPa,出现在拱脚与仰拱连接处。

由模拟结果可知:

1)从结构整体变形上来看,最大沉降位置出现在拱顶,最大水平位移位置出现在两侧上拱腰,结构变形整体满足规范要求,收敛值小于《公路隧道设计规范》中0.8%的限值。

2)从应力上看,波纹钢板片结构Mises应力均小于Q335钢材屈服强度值,结构处在弹性阶段,结构有足够安全保证。

3)从应力上看,T型钢整体Mises应力小于Q335钢材屈服强度值,结构处在弹性阶段,且未发生屈曲失稳现象,T型钢连接件有足够安全保证。

4)螺栓、法兰板Mises应力均未达到屈服阶段,接头变形均较小,结构尺寸布置合理,结构安全。

5)钢波纹管隧道结构在拱底A号波纹钢管片应力较大,B、F号波纹钢管片拱腰与仰拱连接位置与处应力较大,实际施工中应注意增加构造措施预防仰拱隆起。

4 三维实体有限元校核

采用Midas GTS NX建立空间有限元模型,其中钢波纹板采用板单元模拟,工字型钢及T型钢采用梁单元模拟,回填料采用实体单元模型。校核结果如图6所示,基本组合工况下钢波纹板最大应力168MPa(压),位于拱脚处,小于Q355钢材抗拉压设计强度275MPa,满足受力要求。标准值组合下钢波纹板最大位移119mm,位于拱顶,小于有效跨度12000mm的1%。校核结果表明安家岭钢波纹管隧道满足受力变形要求。

图6 校核结果示意

5 结 论

1)大跨径钢波纹管涵结构在露天煤矿重载工况下是一种新的立交方案,解决了高填方区、重载工况下普通钢筋混凝土结构难以适应地基基础条件的难题,根据结构分析及验证,大跨径钢波纹管在工业大道工程中应用技术可行。

2)该项目钢波纹管跨径属于国内最大的波纹管涵之一,尤其重载工况下其结构适应性更为复杂,因此系统观测可为工程安全使用、及时维护和经验总结提供验证数据,对结构性回填区与管基区各标志层的变形监测更为重要。

3)由于目前在国内露天矿实施大跨径波纹管工程甚少,尤其930E重载工况下该跨径尚属首例,因此必然会面临诸多问题,如基础处理、变形控制、检测养护等,需要设计、制造、检测不断总结优化,以求更加安全、经济。