飞机结构油箱渗漏油故障修理技术研究

邵春宇 居远志 符 彬 贲 强 杨嘉勤

1.国营芜湖机械厂;2.空装上海局驻芜湖地区军事代表室

1 引言

目前,无论是先进的军用飞机还是民用大飞机都采用了整体油箱结构。整体油箱是将部分机身和机翼的承力结构设计为可储存燃油的结构油箱,可改善飞机性能、减轻结构重量并增大载油量,也使得整体油箱密封问题成为贯穿设计、制造、使用和维护等环节的疑难问题[1]。

飞机结构油箱内的密封胶在实际使用过程中,受温度和湿度变化及交变载荷等其他外在因素的影响而失效,进而导致渗漏油故障。与此同时,若外场飞机长期停放暴露在极端条件下(高温、极寒或暴晒等),再次投入使用时更易出现油箱渗漏油故障[2]。

飞机在大修保障阶段要对飞机整体油箱结构内部结构、密封胶状态及外部渗漏油现象进行检查和修理。针对原机结构油箱渗漏故障按工艺要求进行修理后,在油、气密试验验证阶段或是在油序试验时,甚至是在外场试车时,均出现过原渗漏位置再次渗漏的现象。因此,针对不同阶段不同部位的渗漏油故障,需依次从渗漏油故障原因的查找、故障内漏点及外漏点的准确定位、修理方案的制定及最终的施工操作等方面进行固化改进,以此提升结构油箱维修人员故障处理的能力和效率。

2 结构油箱渗漏故障常发部位及原因分析

2.1 渗漏油故障的常发部位

通过梳理统计历年来某系列型号飞机渗漏油故障发生的特点和部位,发现燃油渗漏主要集中在密封胶刷涂不到位或密封胶刷涂后易产生损伤的区域。这类区域往往是结构连接形式复杂、受到的各类载荷较大,具体包括挂点接头连接处、壁板搭接处、对缝处、翼肋和翼梁连接处等其他主承力结构连接区域。

2.2 原机渗漏油故障原因

大修保障阶段结构油箱渗漏往往是因设计制造阶段,局部存在装配应力或密封胶涂敷质量不高,进而在外场特殊的服役环境及飞行载荷作用下,造成密封胶老化或剥离而失去密封效果[2-4]。具体而言,原机渗漏油主要有如下5 个原因。

一是原机密封剂刷涂质量不高,未能严格按照Q/6SZ 1949-2012 标准中相关要求进行刷涂;二是原机结构件/紧固件安装质量不高,存在装配应力,或是在使用过程中振动较大,造成结构件或紧固件松动,进而造成密封失效,燃油从结构间隙中渗出;三是原机密封托板螺母、密封垫圈等橡胶件安装时不满足使用要求,外场使用一定时间后密封失效导致油箱渗漏油;四是原机密封托板螺母、密封垫圈等橡胶件长期暴露在极端环境条件下因老化造成密封失效,进而导致油箱渗漏油;五是在使用维护过程中,油箱内部结构件/紧固件产生裂纹或受到其他损伤,这种情况相对较少,但出现时都是较严重的故障。

2.3 修理后再次出现渗漏油故障原因

受大修周期的限制,留给油箱渗漏排故的时间有限,如何准确找到渗漏点并快速有效地排除故障,是技术人员不断创新研究的重要课题。通过不断积累总结发现修理后再次出现渗漏油故障原因有以下2 点。一是渗漏油故障点定位不准确,未找到渗漏位置和原因,导致修理方案制定不合理,这主要是技术层面要关注的问题。二是密封胶刷涂质量不高,具体原因主要体现在操作和管理层面需要解决的问题。例如,余胶清理不彻底或清洁不充分,密封胶配制过程缺少有效的过程监控措施,密封胶涂敷过程检验不到位,缺少有效的密封胶涂敷质量检查标准,针对不同位置的不同故障不能熟练地选择恰当的密封胶等。

3 结构油箱渗漏故障修理技术研究

在上述诸多渗漏油部位中,渗漏油最难排除的部位是结构连接形式复杂的挂点安装区域。以下主要以挂点安装区域渗漏油故障的排除工艺为例进行详细研讨。结合前文所述,修理后再次出现渗漏油故障原因,结构连接形式复杂的挂点区域渗漏故障修理技术研究主要分为内漏点的准确定位技术研究和密封胶的高质量刷涂工艺研究。

3.1 渗漏油故障点定位

3.1.1 外漏点的确定

外漏点判断技术比较成熟[5],这里仅对几种外漏点判断技术的优缺点进行对比介绍,以便根据不同情况选择其作为内漏点判断的辅助手段。

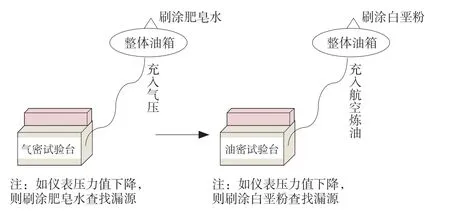

油密试验检测方法[6]示意见图1。因为航空煤油的渗透性高于空气介质,油密试验要求更满足实际,所以通常会将油密试验作为油箱渗漏油故障确定的最终标准。但油密试验成本高、试验准备实施周期长,因此在故障排除后一般先进行气密试验进行初步验证。

气密试验检测方法[6]示意见图1。气密试验作为渗漏油故障检查和排除验证的辅助手段,灵敏性低但成本低、操作方便。

图1 气密、油密试验示意图

氦质谱检漏方法目前还未完全代替油密试验,一方面氦质谱检测技术灵敏度太高[7],因为油、气自身的属性还是存在差异,油密试验更贴近实际,且利用油密试验判断故障点位置更准确;另一方面氦质谱检漏技术在飞机密封试验中不完全成熟,技术层面和操作层面都还有较大的优化空间。然而氦质谱检漏方法速度快、灵敏度高,可以量化漏点的漏率,是某一疑难故障修复及再验证的最佳辅助方法。

3.1.2 内漏点的确定

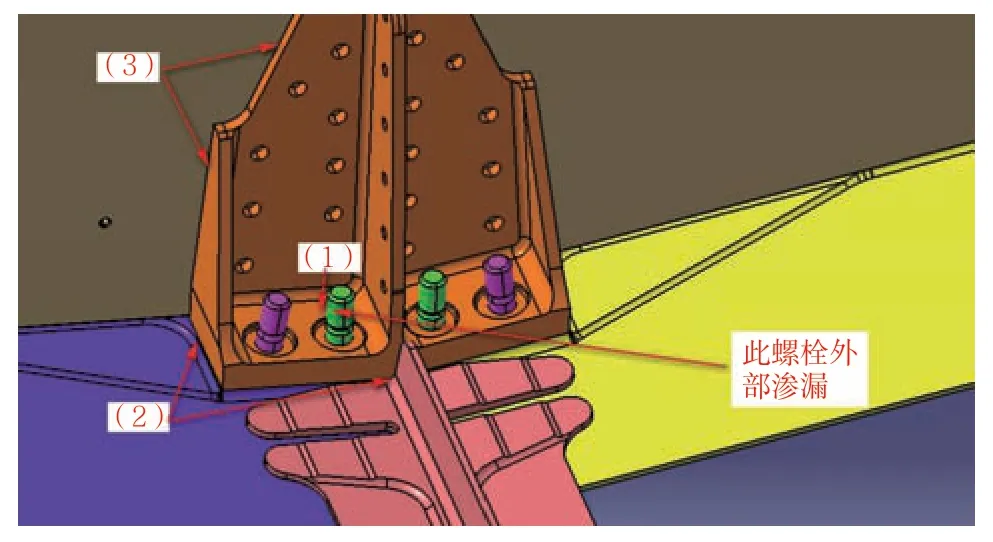

确定内漏点时,首要的是查阅图纸(或三维模型),摸清外漏点内部结构连接形式,结合流体自身特点(流动性和渗透性),从理论上初步判断内漏点的位置,给出渗漏点位置可能性大小排序,排序示例见图2,这是内漏点准确判断的关键。

图2 某支臂渗漏油故障内漏位置局部示意

其次检查这些可能渗漏点周围区域,确定是否存在结构裂纹、紧固件松动、密封胶不好的情况。根据结构渗漏可能性分析和实物质量检查,基本可确定内漏点的位置。若是周围区域结构裂纹较多或胶层开裂,说明此处存在装配应力,制定修复方案时应提前考虑修复完工后装配阶段再次渗漏的风险。

最后结合冲压法和抽真空法,并在修复验证时选用外漏点快速确定技术(氦质谱检漏技术)辅助判断内漏点是否准确。冲压法[5]又分为冲气法(倒吹法)、吹液法(倒吹油)和冲氦气法等方法,这3 种方法操作都比较复杂,且适用范围受限,而一般的渗漏油故障根据外漏点及内部结构分析便可准确判断出内漏点。抽真空法既是一种渗漏检测方法(见图3),也是一种渗漏故障排除验证方法即局部真空罩盒法,(见图4)。当内、外场出现油箱外表面渗漏油后不能准确判断油箱内渗漏源时,若整体结构油箱外表面比较规整、空间开阔区域,便可利用此工艺方法进行快速定位故障点。

图3 抽真空法检测渗漏油故障示意图

图4 局部真空罩盒法辅助排除渗漏油故障示意图

3.2 渗漏油故障排除方法

综合分析渗漏油故障的深层次原因,并确定渗漏油具体的位置后,最后制定有效的渗漏油故障修复方案并准确实施,这是整体油箱快速修复的最佳流程。按修理具体方式可分为整体油箱结构表面密封修补技术、结构件/紧固件的重新带胶安装和结构件/紧固件换新修理等修理方式。结构件/紧固件的重新带胶安装和结构件/紧固件换新修理这两种方案属于缝内密封修补技术,一旦确定后操作质量相对可控。本节重点研究并固化整体油箱表面密封修补技术。

3.2.1 整体油箱表面密封常规修补技术

整体油箱常规表面密封修补技术主要涉及旧胶的清理、新胶的选择和性能分析、新胶配胶和刷涂、检查等步骤。

1)旧胶的清理。按照修理技术要求,对旧胶层进行清理和清洗,并刷涂完底涂后,即可开始涂敷密封剂;针对无法彻底清除的旧胶,只需清理、清洗到位,也可直接涂覆密封剂,相关试验结果已表明这两种涂敷密封剂的方式都能具有良好的粘接性能和密封效果[8]。

2)新胶的选择和性能分析。当前工厂在修机型油箱结构的密封剂为HM109 系列改性聚硫密封剂,基胶为液态聚硫橡胶为主体材料,配合以硫化剂等制成密封剂。该类聚硫密封剂具有良好的耐各类环境性能,且具有良好的粘接性能。根据相似相溶理论,HM109系列改性聚硫密封剂新胶和旧胶之间也具有良好的粘接性能[9]。

3)新胶的配胶和刷涂。赵连红等人[10]的相关研究表明对密封胶刷涂质量影响重要性依次为刷涂表面清洁度>涂覆厚度>温度/湿度>密封剂混合比,并研究发现剥离强度与待密封表面清洗程度、密封剂厚度大小成正相关,与密封剂温度/湿度环境大小成负相关。随温度和湿度的提高,密封剂的活性期变短,而硫化速度增高,因此密封剂的配制和施工环境条件必须满足工艺要求。密封剂刷涂时要在密封剂活性期内完成,对于内部油箱下表面夹层结构,需使用流淌性好的密封剂或稀释后的密封剂,保证密封剂能够充分浸润和流平后达到密封修理的效果。对于内部油箱上表面相对平滑结构,要配制流淌性相对小的密封剂,这样可防止因重力作用或流淌性造成密封剂的流失,进而密封失效[8]。

4)新胶的检查。目视结合内窥镜等对刷胶的质量进行检查,胶层应无缺胶、膨胀、剥落、气孔和压痕等缺陷[11]。

以上4 个基本步骤无论哪一个环节都要求工作者认真仔细。完成上述步骤后,针对修复区域及周围区域利用氦质谱检测判断是否完成故障排除,内场修理时氦质谱检测合格后应再进行一次油密试验,在外场则可直接加油验证。

3.2.2 表面涂胶辅助手段研究

在一些结构件/紧固件无法重新分解安装的区域,应重点研究改进表面刷涂工艺完成缝内密封失效的故障修复。罗俊等人[12]研究了飞机整体油箱真空膜负压反渗透修补技术,该技术可辅助实现表面密封修复缝内密封失效的疑难故障,显著提高整体油箱密封修补效率和可靠性。此外,罗俊等人[13]还研究了飞机整体油箱密封胶喷涂修补技术,该技术利用喷枪将混合搅拌后(聚硫密封胶粘度适中)的聚硫密封胶薄而均匀地喷涂在待修补区域,该方法喷涂质量高,主要应用在复杂区域或轻微泄漏区域。

目前,工厂在大修保障阶段,对于因空间或结构限制,油箱内紧固件及结构件无法拆除,导致缝内密封失效的情况。首先在结构件外部刷涂相对稀薄的HM109 密封剂,其次利用局部真空罩盒法快速地将密封胶从油箱内吸出达到缝内密封效果,最后在结构外部表面正常刷涂HM109 密封剂,从而实现渗漏油故障快速排除。

4 结构油箱渗漏故障修复技术未来研究重点

为进一步提高飞机结构油箱修复效率,快速定位内部渗漏点,工厂已开展红外热成像技术在渗漏油故障点检测方面的应用研究。此外,牛国臣等人[14]研究了一种油箱故障检查机器人,能代替检修人员进入油箱检查缺陷,工作人员能够在油箱外部操控机器人及查看油箱内故障情况。同时,针对机务人员检查飞机油箱难度大的问题,牛国臣等人[15]又设计了一种连续型机器人,该机器人具有较强负载能力,能够在外场较好地辅助操作人员完成复杂故障的检查和排除。

综上,目前尚无一种特定技术可以解决所有油箱渗漏油故障,任何一种油箱渗漏油故障都需综合利用多种技术[16-18]后才能得以快速有效排除。针对当前的技术难点,一方面仍需不断夯实基础工艺优化研究,保证密封胶刷涂质量及故障点定位的准确性,提升故障排除的效率;另一方面需要开展利用机器人检查和修复飞机油箱方面的研究,利用机器人去检查油箱(半封闭区域)的结构及密封胶状态,并同步开展油箱内部机器人涂胶及拆装紧固件方面设计开发研究,这类研究在未来将具有十分广阔的应用前景。