X射线透射选矿技术在崇义县某钨矿的试验研究*

冯伯翰,武秀琪,张 艳

(广东松山职业技术学院,广东韶关 512126)

0 引言

我国已探明的钨资源储量居世界首位,约有222万t[1]。金属作为战略性不可替代稀有金属,随着不断的开采,易选的高品位钨矿已越来越稀缺,因此对钨的选矿技术要求也越来越高,世界各国对钨矿资源的开发利用也更加重视[2-4]。如何在低品位钨矿中有效选出钨矿原石,保证钨及其他伴生贵金属的回收率,成为一个亟待解决的问题。

X 射线透射技术是一种在国内国际上非常成熟的应用技术,广泛用于食品、果蔬等领域,目前也应用在矿物分选中。国内的研究人员在X 射线透射研究方向上进行了大量的研究[5-8]。毛东辉等[9]将X 射线识别技术运用在黄铜、铝合金等非金属回收上,减少了物料厚度对识别金属准确性的影响。朱文魁等[10]利用低能X 射线透射成像技术,对烟草叶片中的烟梗进行在线监测,并采用电磁阀控制压缩空气将烟梗从传送带中剔除。葛丁等[11]通过双能X 射线实现对矿石和品味的双重识别。但是目前对于X 射线透射技术在钨矿内实际生产试验的研究尚少。基于此,本文以江西赣州崇义某钨矿的黑钨矿原矿为研究对象,开展X 射线透射选矿技术的研究,分别对28~35 mm、35~45 mm 和45~120 mm 的原矿进行抛分处理,并进行选矿工艺流程的智能化改造。试验结果表明:XRT 射线选矿技术能够有效提高选矿效率和钨矿品味。

1 矿石性质和X射线透射选矿技术工作原理

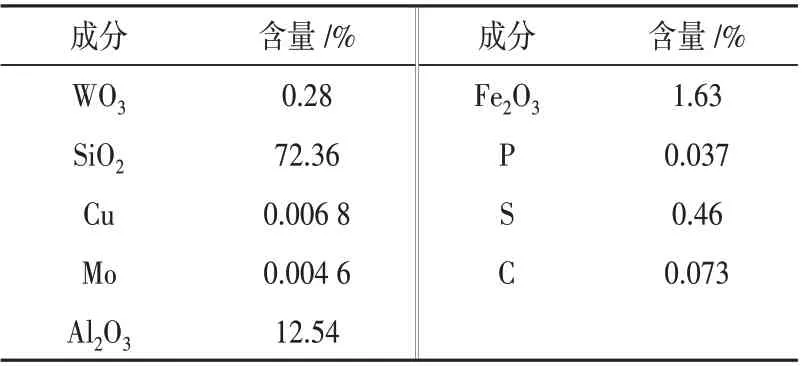

该钨矿为单一钨矿,基本以黑钨矿形式存在,矿石中WO3含量为0.28%[12]。脉石组成成分主要为SiO2,其次为Al2O3和Fe2O3。矿石主要化学成分分析结果如表1所示。

表1 矿石主要化学成分分析结果

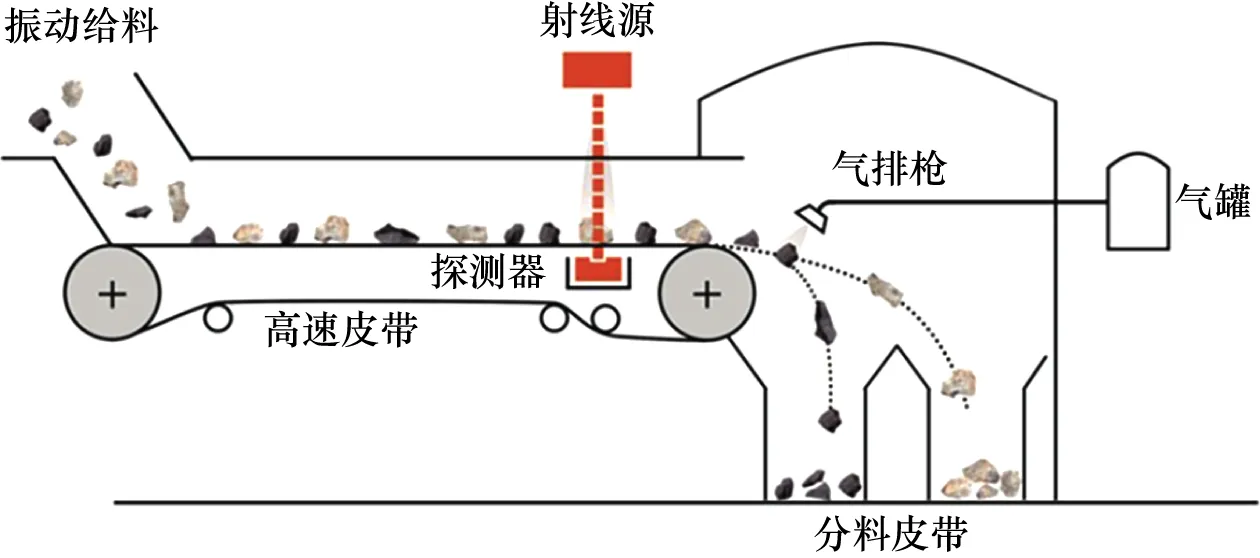

本试验采用的X 射线透射智能选矿设备由振动给料斗、高速矿石传送皮带、射线源、射线探测器、高压气罐和气排枪组成。振动给料斗的主要作用是将送来的矿石在进入检测区域时形成稳定的矿石流,给料斗中设计有圆弧形溜槽,保证矿料的均匀。射线源同时发射两束能量不同的X射线,实现对同一物料的密度和品味检测。高压气罐和气排枪组成选矿设备的执行机构,是设备的核心部件之一,具有动作周期短、工作稳定可靠的特点。选矿工作原理为:X 射线穿透矿石后,不同成分的矿石由于密度不同,对X 射线吸收能力也不同,使得传送带下方的探测器接受到的X 射线能量产生差异[13-15]。X 射线探测器接受到射线信号后,产生正比于辐射能量的电信号,通过算法对气排枪的阀门进行控制,将矿石吹入不同的分料仓中,经过分料皮带传送至下一工序。设备工作原理简图如图1所示。

图1 X射线透射智能选矿设备工作原理

2 原矿预选抛废试验

2.1 原矿28~120 mm粒级预选抛废初试验

使用X 射线透射智能选矿设备对28~120 mm 粒级原矿进行预选抛废初试验,根据该钨矿实际情况将粒级分为28~45 mm中粒级和45~120 mm粗粒级两个等级,设置皮带初始运行速度为1 m/s。根据初试验结果对气罐气压、气排枪阀门控制参数、皮带速度等设计参数进行优化,初验结果如表2所示。

表2 初试验抛废结果

初试验结果表明,X 射线透射技术在有用矿的识别率较高,体现在两个粒级的尾矿中有用矿占比均不超过0.3%;但在废石的识别上,X 射线透射选矿设备出现将废石错误划入有用矿的现象,废石在中粒级和粗粒级的精矿中占比分别为27.71%和29.25%。

通过现场观察发现,精矿中混入较多废石的原因主要是由于有用矿和废石同时下落,气排枪将两者同时吹入精矿中,使得废石误入精矿区域中,通过调试皮带的传送速度和振动给料的频率可以有效改善此现象。

2.2 原矿多粒级预选抛废试验

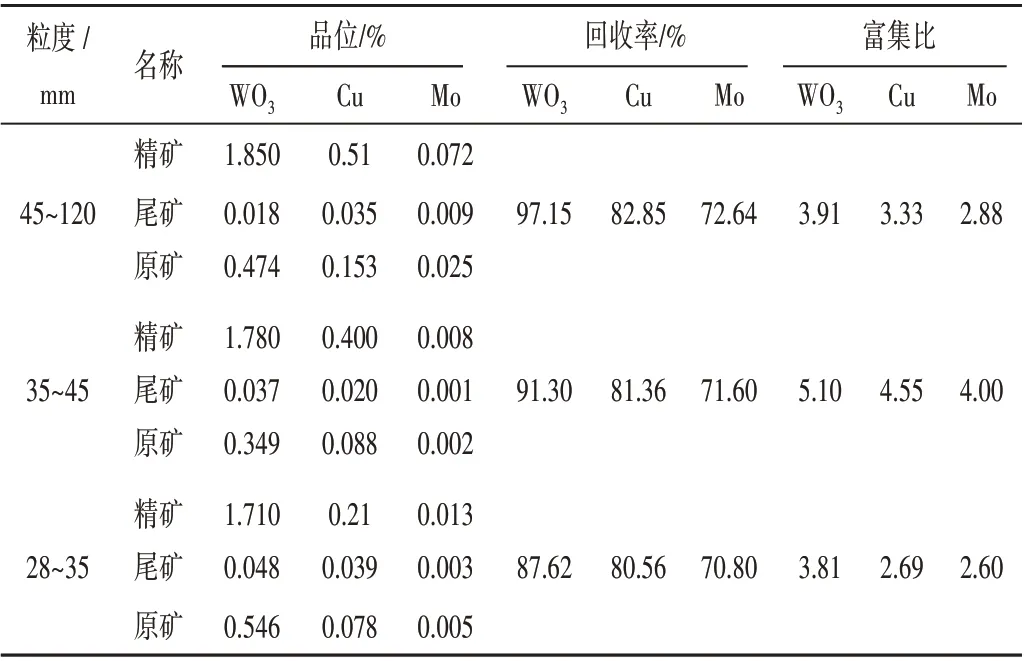

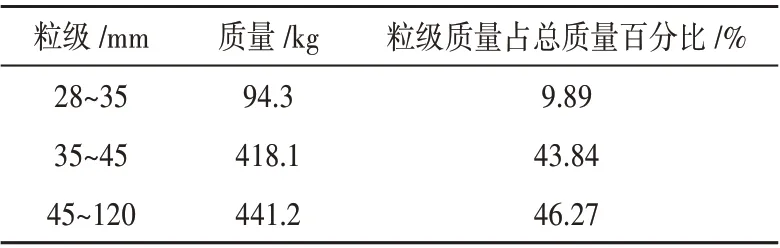

使用X 射线透射智能选矿设备对矿样进行预选抛废试验,样本来自于矿样中随机抽取的30 块样本,共计953.6 kg。根据该钨矿的矿石特性将样本按照矿样粒度分为3个粒级进行分选试验,试验流程如图2所示,各粒度矿样质量如表3所示,试验结果如表4所示。

表4 多粒级预选抛废试验结果

图2 试验流程

表3 各粒度矿样质量表

由试验结果可知,X 射线透射选矿设备能够显著提升精矿的品味和贵金属的回收率。随着粒度增加,WO3、Cu、Mo的回收率逐渐增加,其中在45~120 mm粒度范围内WO3、Cu、Mo 回收率分别达到97.15%、82.85%和72.64%;在45~120 mm 粒度范围内抛分精矿WO3、Cu、Mo 的品味分别达到1.85%、0.51%和0.072%,尾矿中WO3、Cu、Mo品味均分别不超过0.55%、0.2%和0.05%;WO3、Cu、Mo 的富集比最高分别达到5.10%、4.55%和4.00%,说明X射线透射技术在抛分废石、提高金属品味和回收率上取得了显著效果。

3 选矿工艺流程改造

3.1 改造前选矿工艺流程

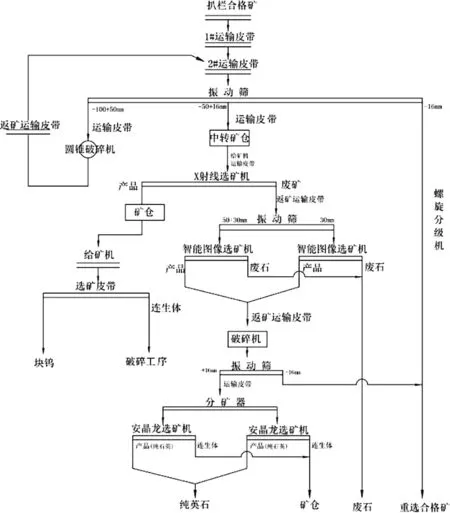

选矿厂原采用多级手选+图像选矿机的拣选工艺,图像选矿机负责选出白色矿物及连生体。原矿出窿后经扒栏后选出废石,合格矿进入单层振动筛中,矿泥进入螺旋机中进一步筛选,单层振动筛筛选出大于50 mm 的大颗粒矿石,在3 层粗手选皮带中回收有用矿石;其余矿石进入双层振动筛中,划分出小于16 mm 和在16~50 mm 范围内的原矿石,经过色选机和手选皮带剔除废石和石英石等白色矿物,合格矿石进入矿仓储存。具体工艺流程如图3所示。

图3 改造前选矿工艺流程

3.2 改造后选矿工艺流程

改造思路为:原矿经扒栏、筛分后,小于16 mm 粒级的矿石进入重选合格矿仓;大于50 mm 粒级的矿石经圆锥破碎机破碎后形成闭路;16~50 mm粒级的矿石进入X 射线选矿机,选出含矿矿物进入矿仓,包含少量废石和石英石的废石返回图像选矿机再次分选,选出矿石及石英石等有回收价值矿物,废石经皮带运至废石堆场堆放。矿石及石英石等有回收价值矿物再经破碎、筛分后,小于16 mm 的矿物进入合格矿仓,大于16 mm 以上的矿物再经皮带运送至安晶龙选矿机分选出纯石英和连生体。具体工艺流程如图4所示。

图4 改造后选矿工艺流程

X 射线透射智能选矿设备于2022 年5 月安装完毕,2022 年6 月主要进行设备调试和小规模工业试验,2022年7 月进入正常运行状态。选取2022 年7 月19 日—2022年7 月25 日生产数据报表,如表5 所示。由表可知,在日均给矿量600 t以上的情况下,经过X 射线透射智能选矿等设备分选,计重抛废率不低于75%,当原矿在恰当粒度范围内时产量可达到45 t/h。尾矿WO3品味在0.03%以内,Cu品味在0.05%以内,抛废效果理想。

表5 X射线透射智能选矿设备的生产数据

3.3 经济效益和社会效益分析

3.3.1 经济效益

根据该厂历年统计结果测算,X 射线透射智能选矿设备年平均运行300 d,每天运行16 h,对所有的原矿进行预选抛废,可产生显著的经济效益。

(1)生产成本

采用X 射线透射智能选矿设备进行预选抛废后,可以减少手选车间工作人员50 人,预计可减少人工生产成本180万/年(按人均成本3 000元/月计算),节约电能消耗约100 kW,折合电费每年节省约13 万元。因此,节省生产成本共180万元/年+ 13万元/年= 193万元/年。

(2)设备折旧

X 射线透射智能选矿设备购置成本折旧摊销(按5年计)80万元/年。

(3)生产利润

年均提前抛出废石:

560吨/天× 300天/年= 168 000吨/年

节约重选工序处理成本:

15元/吨× 168 000吨/年= 252万元/年

综上所述,X 射线透射智能选矿设备新增直接效益为:193万元/年-80万元/年+252万元/年=365万元/年。

3.3.2 社会效益

采用X 射线透射智能选矿设备还产生下述显著的社会效益:(1)将之前不具有回收利用价值的低品位黑钨矿资源充分利用,有利于缓解我国钨矿资源供给不足的情况,同时延长了钨矿的开采年限,缓解了钨矿相关从业人员潜在的失业风险;(2)预先抛出废石,大幅度减少了后期浮选药剂的用量,降低了环境污染压力;(3)分拣效率的提升有助于提高尾矿库的安全稳定性,延长尾矿库的使用年限,减少对土地的占用。

通过以上流程改造,粗手选车间取消了人工手选作业,实现机械化、智能化选矿作业。同时还可以选出作为伴生产品的石英矿,回收后为企业创造新的经济价值。

4 结束语

本文通过在崇义钨矿的试验对X 射线透射技术进行研究,包括X 射线透射选矿设备的调试、多粒级预选抛废试验和选矿工艺流程的改造,实现自动精准识别和区分原矿中的有用矿和废石,在矿石运送到传送带末端时控制气排枪喷射系统对有用矿施加高压气流,从而改变其运动轨迹,落入分料仓中,实现有用矿与废石的快速、精准分拣。

对不同粒度的原矿石的抛废效果理想,体现了X 射线透射技术对矿石样品较强的适应性,WO3、Cu、Mo的回收率分别达到85%、80%和70%以上。

X 射线透射智能选矿技术能够有效提高精矿的品味和贵金属的回收率,WO3富集比大于3.80,实际生产计重抛废率达到75%以上,日均处理矿石量可达600 t,大幅度提高选矿量,降低企业的选矿成本,产生显著的经济效益和社会效益。