碳钢表面Co电镀层制备模拟样及扩散行为研究*

黄 超,王永强,陈杨帆,邓 健,方 童

(南华大学机械工程学院,湖南衡阳 421000)

0 引言

面对不断恶化的环境和石化资源枯竭问题,发展核能是获得能源的重要途径。核设施的运行和退役过程中会产生大量的金属废物,这些金属长期在恶劣辐射的环境下工作,表面受到了放射性核素的污染。按核放射性含量的不同,辐射后金属表层可分为3层:表面氧化层、侵蚀层和无污层,如图1 所示[1]。一般情况下,位于金属表面氧化层中的放射性核素约98%;位于侵蚀层0~10 μm 深处中的放射性核素不超过2%;剩余在金属表层10~50 μm 深处的放射性核素小于0.1%[2-3]。这些金属废物具有强烈的核放射性,需要对其进行去污[4]。发展表面去污新技术以及开展放射性核素的扩散机理研究,需要进行大量的金属表面去污试验。为防止试验人员受到辐射危害,采用制备模拟样的来替代真实样品[5-8],即在碳钢表面上制备纯钴金属镀层。目前人们已经提出了许多制备钴金属层的方法[9-12],包括电沉积技术、磁控溅射(MS)技术[13]、化学气相沉积(CVD)技术[14]、热原子层沉积(HALD)技术以及等离子体辅助原子层沉积(PEALD)技术[15]。

图1 表面污染示意图

Li Yang 等[16]采用射频MS 技术,在气压为10-5Pa,沉积温度为200 ℃,功率为1 kW 的条件下,在Mg 块的表面上溅射一层Zn(纯度99.99%)。通过使用表面轮廓仪(Veeco Dektak 150)测得样品的喷涂锌层厚度约为1 μm。

夏思瑶[17]在Inconel 718 镍基高温合金表面制备了化学镀Pd 层,选择了在850 ℃下进行了1 h 退火扩散,对退火扩散后的镀钯试样使用CVD 法渗铝,成功在Inconel 718 镍基高温合金表面制备钯改性铝化物涂层,提高了铝化物涂层高温抗氧化及热腐蚀的能力。

Saly 等[18]使用叔丁基烯丙基三炭基钴tBu-Allyl-Co-(CO)前驱体,利用HALD 技术在140 ℃时沉积金属Co层,载气为N2。2016 年,Klesko 等[19]使用双(1,4 二叔丁基)-1,3-二氮杂丁二烯基钻(II)和甲酸为前驱体,利用ALD技术在170~180 ℃的沉积温度下制备出Co镀层。

利用上述方法可成功在合金表面上制备了金属镀层,但存在着镀层沉积条件温度高、工艺复杂、成本高等缺点,然而电沉积技术有着而言工艺简单、成本低及沉积速度快优点成为了制造镀层首选方法。本文采用电沉积的方法在碳钢表面电镀上钴层,通过在镀液中加入定量共辄肟基团的络合剂[20-21]解决电沉积过程中Co 的沉积速率不好控制的问题,并考查各电镀工艺条件对镀层沉积速率的影响,得到相对最佳工艺组成。为了加快钴元素向基材渗透扩散,达到快速污染基材的目的,将电镀好的样品放入高温炉进行热处理,从而高效制备试验所需模拟样品。最后将模拟样品进行GD-OES 检测钴在基材内的扩散情况,并对其扩散机理进行研究。相关试验的开展可为金属污染样品的制备提供借鉴参考,具有一定的应用价值。

1 实验

钢片试片到模拟样制备完成所需经历的试验流程如图2所示。

图2 模拟样制备流程

1.1 基体材料及材料预处理

阴极采用碳钢试片,规格大小为20 mm×20 mm×2 mm。阳极采用钴片,规格大小为10 mm×10 mm×1 mm。电镀碳钢试片前处理流程如图2 所示。先分别用400#、600#、800#、1 000#、1 500#、2 000#的 砂 纸 打 磨 碳 钢 试片;将打磨后的样品用蒸馏水洗之后放入丙酮中清洗1 min进行去油;试片去油后用乙醇超声清洗5 min,吹干,等待电镀。

1.2 钴沉积速率测试

利用精密天平(JA5003N 上海赫尔普为有限公司)对钴沉积前后试片称量,并记录下来。试验采用称重法计算沉积速率,其公式为:

式中:m0和m1为电镀钴前后试样的质量;p为钻的密度,8.9 g/cm3;t为电镀时间。

1.3 钴镀层制备

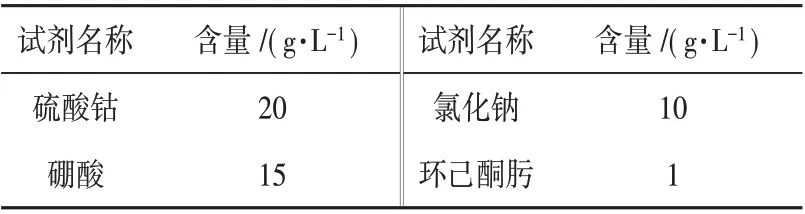

电镀液的配置成分如表1 所示。将各试剂分别溶解于二次蒸馏水中,配成镀液。

表1 试剂成分表

初步设定电镀的工艺条件为:PH 值为4~5、电流密度0.8~1.2 A/dm2、镀液温度50~55 ℃。以正交试验考察PH(因素A)、电流密度(因素B)、镀液温度(因素C)对钴沉积速率的影响。按照L9(34)的正交表进行试验,结果和极差分析如表2 所示。由表可知,利用极差R 判断影响因子的主次,对钴层沉积速率影响最大的因素为电解液的PH(A),其次影响因素为电流密度(B),然后为电解液温度(C)。因此影响因素主次顺序可表示为A>B>C。根据各因素(PH、电流密度、电解液温度)均值比较可得出最佳因素水平组合为A2B2C1,即最佳的工艺条件为:PH的值为4.5、电流密度1 A/dm2,温度为50 ℃。最后利用得到的最佳工艺进行电镀实验,电镀时间2 h。

表2 正交实验结果

采用烧杯作为简易的电解槽,将处理后的碳钢试片和钴片接入恒电位仪的负极和正极;连接完毕,开始电镀。电镀装置如图3所示。

图3 电镀装置示意图

1.4 热处理

将获得的带有钴镀层的碳钢放入高温炉内进行热处理,其热处理过程所用高温炉装置如图4 所示。设置扩散温度为600 ℃,扩散的周期为2天,取出样品让其自然冷却到室温,密封保存等待测试。

图4 高温炉

2 结果和分析

2.1 镀层形貌观察

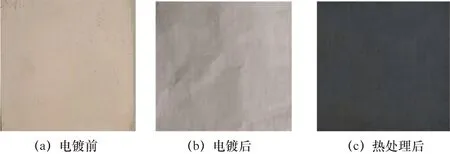

样品表面镀层热处理过程前后变化如图5 所示。电镀前经抛光后的样品表面光亮,如图5(a)所示;电镀后样品表面被纯钴覆盖,呈现银白色,如图5(b)所示。样品经热处理之后表面镀层变为黑灰色,如图5(c)所示,因钴经过高温氧化,生成氧化钴[22]。

图5 热处理前后样品表面宏观形貌

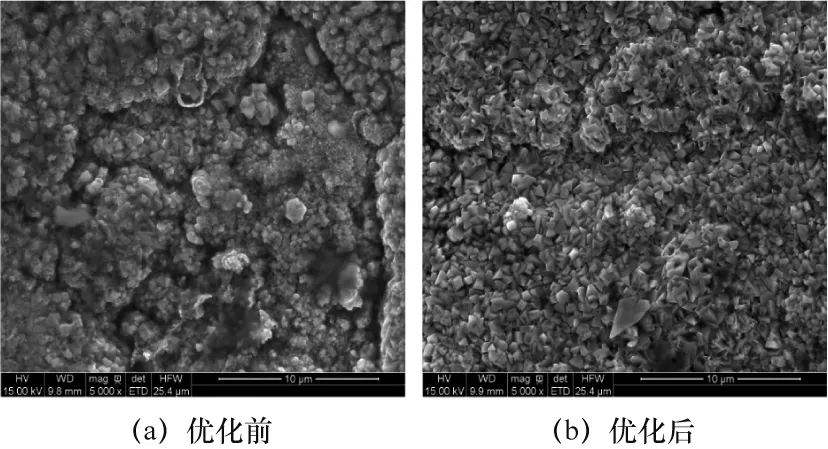

利用扫描电子显微镜分别对优化电镀工艺前后所制的镀层放大5 000 倍进行微观形貌观察,如图6 所示。SEM 图像表明,电镀工艺优化有利于细化镀层晶粒,增加其致密性。优化前钴镀层晶粒较大且表面凹凸不平,如图6(a)所示;而优化后的钴镀层晶粒相对更细小,表面相对更加平整、致密,如图6(b)所示。

图6 优化前后钴层的SEM微观形貌

2.2 SEM-EDS分析

将获得的带有钴镀层的碳钢样进行热处理,为了得到热处理后样品的表面成分,在表面选区进行EDS 元素成像作定性分析。图7 所示为镀层上不同元素的面分布图。可以看出钴元素分布致密,含量很高,表明了本试验在碳钢表面成功镀上钴金属层。在氧元素图上对应的区域(矩形框中区域)呈现暗黑的现象是由于在该处形貌相对凹陷有一定深度,且加上高温炉内氧气不足,导致仅有少量氧气接触其区域底部受高温发生高温氧化反应。查阅资料可知此区域形貌形成的原因是电镀时由于受到电流的边缘效应[23]的影响,钴沉积在整个平面上不均匀,在该区域钴相对少,如图7 中SEM 形貌图所示。C 元素的来源于基材,在高温下发生了扩散,其中少部分C 来自本身,查阅资料可知,纯钴成分中含碳量约为0.3%[24]。

图7 碳钢样表面镀层元素EDS分析图像

在元素成像图中检测出少量的Fe,导致了在深度检测时Fe 信号早期增加的原因,如图8 所示。基材中的Fe受热扩散到了钴层中,且以氧化物的形式积累在氧化层中,其氧化物的可能以Fe2O3为主。

图8 原子扩散示意图

对镀层表面进行EDS 元素分析,除了检测到的O、Co、C、Fe元素外,还检测到了元素Cu和Cl。查阅文献这是在电镀前阴极通过铜导线与试片相连接,由于少部分的铜线裸于镀液里,接通电源后铜发生的化学反应,最终可能形成不溶于水的以化合物CuCl2的形式沉淀于钴镀层之上。Cl 的来源于NaCl,通过在镀液中加入NaCl,起到活性阳极、阻碍基材表面形成钝化膜的目的[25]。氯离子通过桥连作用与钴离子和各种酸性镀钴试剂形成络合物,形成类似立体网状的致密结构,吸附镀层表面之上[26]。

此外,镀液以硫酸盐硼酸体系溶液,镀层表面未检测到硼,原因可能是用水将电镀好的样品表面硼酸冲洗干净。

2.3 GD-OES深度检测分析

GD-OES 技术结合溅射和原子发射被用于提供扩散耦合的定性深度剖面[27]。氩离子用于溅射表面,使用直径为4 mm、压力为700 Pa、功率为40 W 的铜阳极。从表面到衬底进行化学分析,步长约为100 nm。

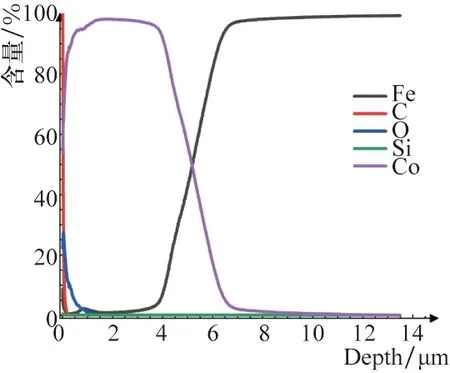

图9 所示为GD-OES 测定的600 ℃下加热48 h 的钴/碳钢扩散偶中元素成分随深度的含量变化。图中O 元素距离表面1.5 μm 时,其含量从0.28 一直下降到0.01,而距离超过1.5 μm 后,O 含量一直稳定在0.01 左右,故认为氧化层厚度约为1.5 μm。样品表面O 的来源主要是来自大气中的氧气,这发生在热处理制造模拟样的制备过程中(打开高温炉放入样品,炉内充满空气并加热),也可能发生在样品送检到GD-OES仪器的整个传输过程中。对于样品内部所含O 因热扩散到表面的量很少可忽略不计。为了得到图中C 元素早期信号增加的原因,查阅文献和碳元素EDS 成像图可知在氧化层和钴镀层交界面之间形成了一定厚度的碳污染层,靠近碳层的钴镀层中有一个扰动区域,碳参与扩散过程从而改变碳深度剖面,导致碳信号的早期增加[28]。

图9 GD-OES测量各元素深度分布曲线

镀层的厚度的确定主要有两种方法,方法1 是根据镀层中主元素浓度的10%下确定;方法2 是依据元素分布曲线中镀层主元素和基底主元素的交叉点确定。通过文献可知依赖扩散过程的界面,涂层厚度以主元素10%为标准确定是更好的选择[29]。因此选取方法1 作为确定钴镀层的厚度,根据图中钴元素的含量随深度变化得出在深度6.3±0.1 μm 时对应的含量为10%。该深度是钴镀层与基材的交界面,确定了钴层的厚度为6.3±0.1 μm。

从图9 得出镀层与基材之间的主元素发生互相渗透扩散钴原子向基材方向扩散,铁原子向外扩散。铁的熔点1 535 ℃,钴的熔点为1 495 ℃,在600 ℃下对模拟样进行热处理,此时钴铁扩散偶处于固相状态。钴原子扩散过程如图8(a)所示,在微观下钴原子通过分界面沿铁相内扩散,600 ℃下钴在铁相中的溶解度小,铁和钴不会发生反应生成金属化合物,得出扩散至铁相内钴原子未通过晶界向铁晶粒内扩散,因此得出钴在铁相中的扩散是沿着铁晶界扩散的[30]。根据钴的含量随深度变化规律可知钴越过分界面进入基材,在铁相中沿着晶界扩散,在深度上的分布是连续的。

在600 ℃下,铁在固体钴中的溶解度很小,所以铁不会与钴发生反应形成金属间化合物,得出铁在钴相中是沿钴晶界扩散,其扩散示意图如图8(b)所示。根据铁的含量随深度变化规律可知铁在扩散过程中,在深度上的分布是连续的。

2.4 铁和钴在固相中的扩散度

在600 ℃下热处理过程是钴的扩散过程。为了测定钴扩散度,钴的扩散系数可由Fick第二定律求得:

式中:X为扩散原子的扩散距离;t为扩散时间;D为扩散系数;C为扩散浓度。

扩散偶是纯钴和铁,根据第二定律的Grube 方程[31]推导出金属互扩散系数解的表达式为:

式中:CA为A 原子在X处的含量;DA为A 原子的扩散系数;CCo为钴在某位置含量;DCo为钴在铁相中的扩散系数。

将最大扩散距离和在此点的含量代入上式求解,可得钴的扩散系数DCo。将时间t=48 h,X=40 μm,CA=0.1%,代入公式(4)求得DCo≈6.08×10-12cm2/s.

3 结束语

(1)电沉积具有工艺简单、周期短、成本低优势,因此本试验在酸性硫酸盐镀液体系下在碳钢表面上电镀钴层。通过正交实验获得了最佳的电镀工艺条件:PH的值为4.5、电流密度1 A/dm2、温度为50 ℃。镀液配方为:硫酸钴20 g/L、硼酸15 g/L、蒸馏水1 L、氯化钠10 g/L、络合剂环己酮肟(CHO)1g/L。碳钢试片经过预处理、电镀以及热处理3个过程处理最终完成模拟样制作。

(2)在600 ℃下,模拟样上钴镀层与基材元素发生了相互扩散。钴在铁相中沿着铁晶界向内扩散,铁在钴相中沿着钴晶界向外扩散,且它们的成分在扩散区域内分布是连续的。最后并通过计算得出钴在铁相中的扩散系数。