热处理对等离子喷涂BSAS环境障涂层性能影响

崔永静,洪智亮,郭孟秋,王长亮,焦 健,成来飞

(1 中国航发北京航空材料研究院,北京 100095;2 西北工业大学 超高温结构复合材料重点实验室,西安 710072;3 中国航发商用航空发动机有限责任公司,上海 201108)

碳化硅陶瓷基复合材料(ceramic matrix composites,CMC)具有低密度、高比强、耐高温、抗氧化、高韧性等优点,有望替代传统Ni基合金或单晶Ni基合金作为航空发动机的燃烧室、火焰稳定器、内锥体、尾喷管和涡轮外环等部件用结构材料[1-3]。CMC在高温干燥环境下,表面可以生成一层致密的SiO2氧化膜,一般具有较高的抗氧化能力。然而,在航空发动机高温高速燃气射流的工况环境下,SiO2氧化层与水蒸气发生反应生成挥发性的Si(OH)4,极易被航空发动机产生的高速气流所带走,造成碳化硅陶瓷基复合材料的快速损耗。Padture等[4]的研究发现在商用发动机的燃气流环境下,SiC材料的损失速率达到1 μm/h,极大地制约了其在航空发动机热端部件领域的应用。

BSAS(BaO-SrO-Al2O3-SiO2)环境障涂层(environmental barrier coatings,EBCs)是近年来开发的一种高性能防护涂层,它可以有效解决发动机燃气环境对碳化硅陶瓷基复合材料的腐蚀,保障碳化硅陶瓷基复合材料构件使用的安全性和可靠性[5-8]。BSAS(BaO-SrO-Al2O3-SiO2)材料具有较低的二氧化硅活度(<0.1)、与碳化硅基体较好的热物理化学匹配性,可以有效提高碳化硅陶瓷基复合材料在1300 ℃以下的抗环境腐蚀性能和可靠性。而其中单斜钡长石相的热膨胀系数为(4.0~5.15)×10-6℃-1,更接近于SiC材料的热膨胀系数(4.5~5.5)×10-6℃-1,是一种极佳的环境障涂层相结构。Solar turbines公司在发动机燃烧室部件上考核了BSAS环境障涂层体系的有效性,结果显示在测试温度1200 ℃的发动机燃气腐蚀条件下,BSAS环境障涂层经历13937 h(包含59次启停循环)未发生失效,验证了BSAS环境障涂层的有效性[6]。焦春荣等[9]研究了不同BSAS粉体材料等离子喷涂涂层的性能,结果显示喷涂态涂层呈现单斜相BSAS和BAS两种相结构,而贺世美等[10]的研究结果显示等离子喷涂的BSAS涂层内含有单斜相BSAS、四方晶SrO2和正斜方晶的SiO2。同时,高温服役环境下涂层内部的相变不可避免地会在涂层内部产生应力,进而导致涂层内部产生裂纹,最终引起涂层失效。然而,对BSAS涂层的承温极限和不同温度下的相结构和显微组织演变规律却鲜有报道。

本工作针对固相烧结法制备的BSAS粉末,采用大气等离子喷涂工艺制备Si/Mullite+BSAS/BSAS三层结构环境障涂层,对环境障涂层在不同热处理温度下的涂层组织结构和相变规律进行分析,进而探讨BSAS涂层的相变机制。

1 实验材料与方法

1.1 实验材料

实验的基体材料采用SiC陶瓷片,试片尺寸为φ25 mm×5 mm。涂层由Si/Mullite+BSAS/BSAS三层结构组成,其中Si层采用市售熔融破碎硅粉,粒度44~74 μm;以质量分数为36%BaCO3,9%SrCO3,25%Al2O3和30%SiO2作为BSAS面层喷涂粉末的原材料,采用固相烧结法制备获得Ba0.75Sr0.25Al2Si2O8粉末,粉末粒度10~90 μm;Mullite和BSAS混合层由固相烧结法制备Mullite和BSAS粉末按50∶50机械混合而成。

1.2 涂层制备与热处理

采用Multicoat等离子喷涂系统,以氩气和氢气为等离子发生气体,按表1中的参数在SiC陶瓷片表面依次制备Si层、Mullite+BSAS层和BSAS层。将制备态涂层试样放置于不同的电阻炉中,炉内为大气环境,分别设定温度为1100,1200,1300,1350 ℃和1400 ℃,保温时间均为2 h,将试样取出后置于空气中冷却,随后进行微观组织和相结构分析。

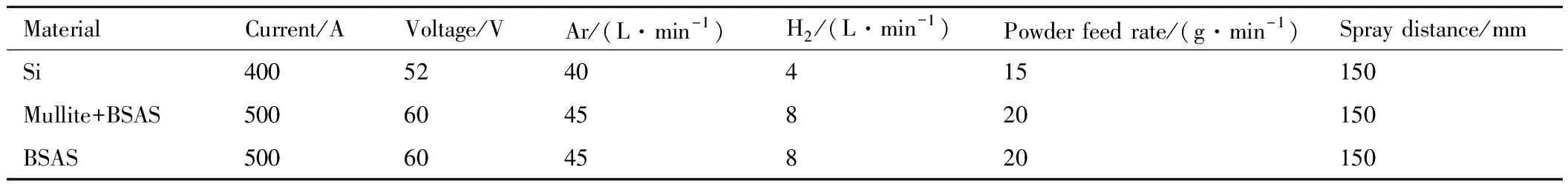

表1 等离子喷涂工艺参数Table 1 Parameters of plasma spray

1.3 微观组织和相分析

利用Quanta 600扫描电子显微镜观察涂层试样的微观形貌并用附带的能谱仪测定涂层化学成分,利用Image J软件测试涂层截面孔隙率,孔隙率测试采用400倍视场,选取5个视场;涂层的相结构分析采用D8 AdvanceX射线衍射分析仪,射线源:Cu靶,电压40 kV,电流150 mA。选用Ultra/dex阵列探测器,扫描步长0.02°,扫描速率8(°)/min。参考YB/T 5320—2006中K值法定量分析涂层中的相组成。

2 结果与分析

2.1 沉积态涂层组织和相结构分析

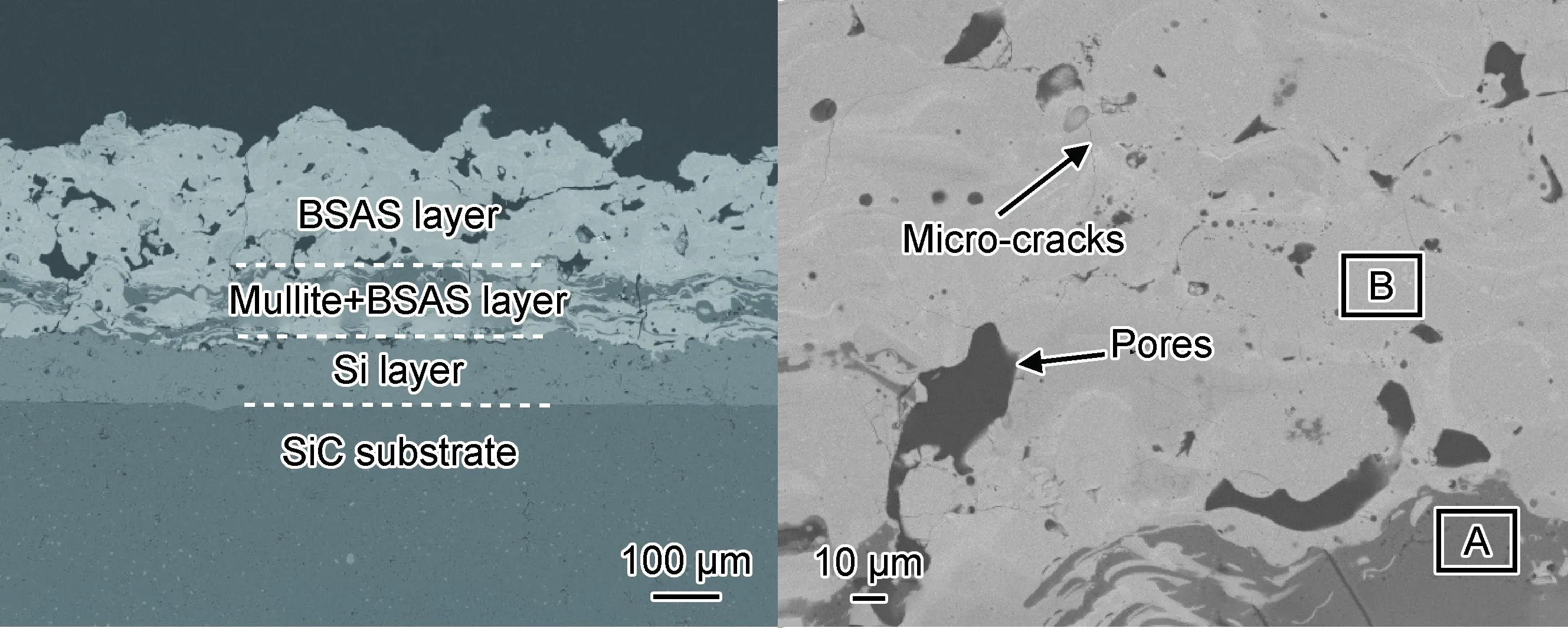

采用大气等离子喷涂工艺制备BSAS环境障涂层,图1显示了喷涂态涂层的截面显微组织。可以看到,涂层由三层结构组成,从基体到表面依次是Si层、Mullite+BSAS层(简称为MB层)和BSAS层。Si层与基体界面结合紧密,未发现界面裂纹,Si层的厚度为105 μm;Mullite+BSAS层由深灰色的Mullite相(A区域)和浅白色的BSAS相(B区域)组成,厚度为120 μm,可以观测到孔隙和少量微裂纹;面层内部未发现贯穿性裂纹,BSAS层的厚度约为200 μm,BSAS层内部可以观察到孔隙和少量微裂纹存在,如图1中箭头所示。采用Image J软件测试BSAS层的孔隙率为(14.0±1.5)%(含裂纹)。

图1 沉积态BSAS涂层截面组织Fig.1 Cross-sectional morphology of as-sprayed BSAS coating

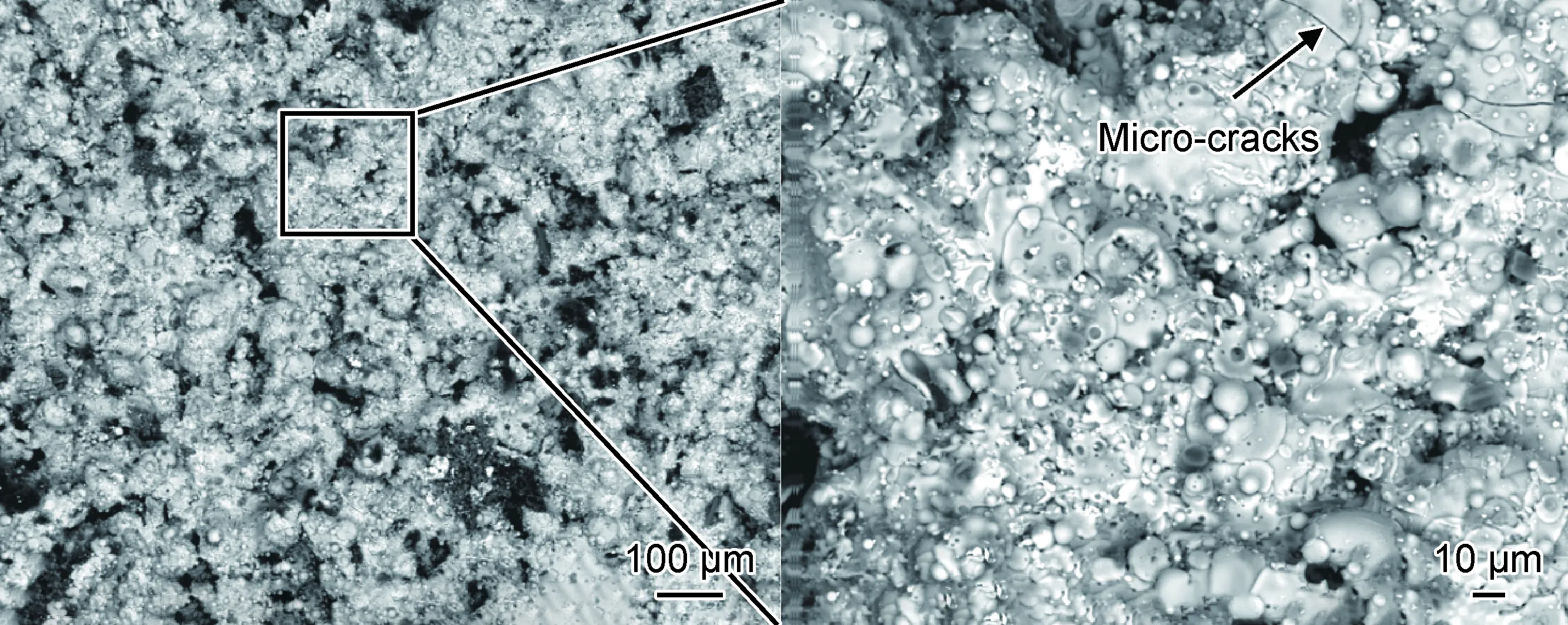

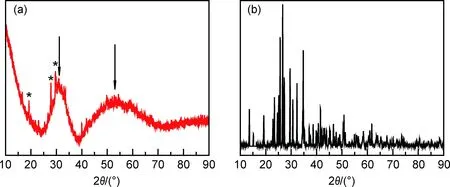

喷涂态试样表面为白色,涂层表面的微观组织如图2所示。粉末颗粒熔化较为完全,碰撞到MB层的表面后铺展形成层状结构,可以观察到涂层表面由球形小颗粒和扁平颗粒组成,涂层表面可见少量微裂纹,见图2中箭头所示。图3显示了BSAS粉末和喷涂态涂层的相结构,可以看到粉末呈现纯度为99%以上的单斜结构BaAl2Si2O8相(PDF No.38-1450),而喷涂态涂层的XRD图谱出现明显的漫散射峰(图3箭头所示),显示喷涂态涂层中出现了非晶相,同时可以观察到BaAl2Si2O8相的特征峰(图3中*所示),表明喷涂态涂层中同时存在非晶相和BaAl2Si2O8相。分析认为,等离子喷涂过程中喷枪焰流温度可以达到10000 ℃以上,粉末中的小颗粒快速熔化形成液态熔滴撞击到基体表面,液态熔滴快速冷却形成球形小颗粒,而粉末中相对大的颗粒并未完全形成液态熔滴,撞击到涂层表明形成扁平状颗粒。喷涂过程的液态熔滴在快速冷却过程中受激冷效应的影响更容易形成非晶相,反之大颗粒粉末更易保存粉末原始的相结构,这与Harder等[11]的研究结果相一致。

图2 沉积态BSAS涂层表面形貌Fig.2 Surface morphology of as-sprayed BSAS coating

图3 BSAS涂层(a)和粉末(b)的X射线衍射图谱Fig.3 XRD patterns of BSAS as-sprayed coatings(a) and powders(b)

2.2 热处理态涂层组织结构演变

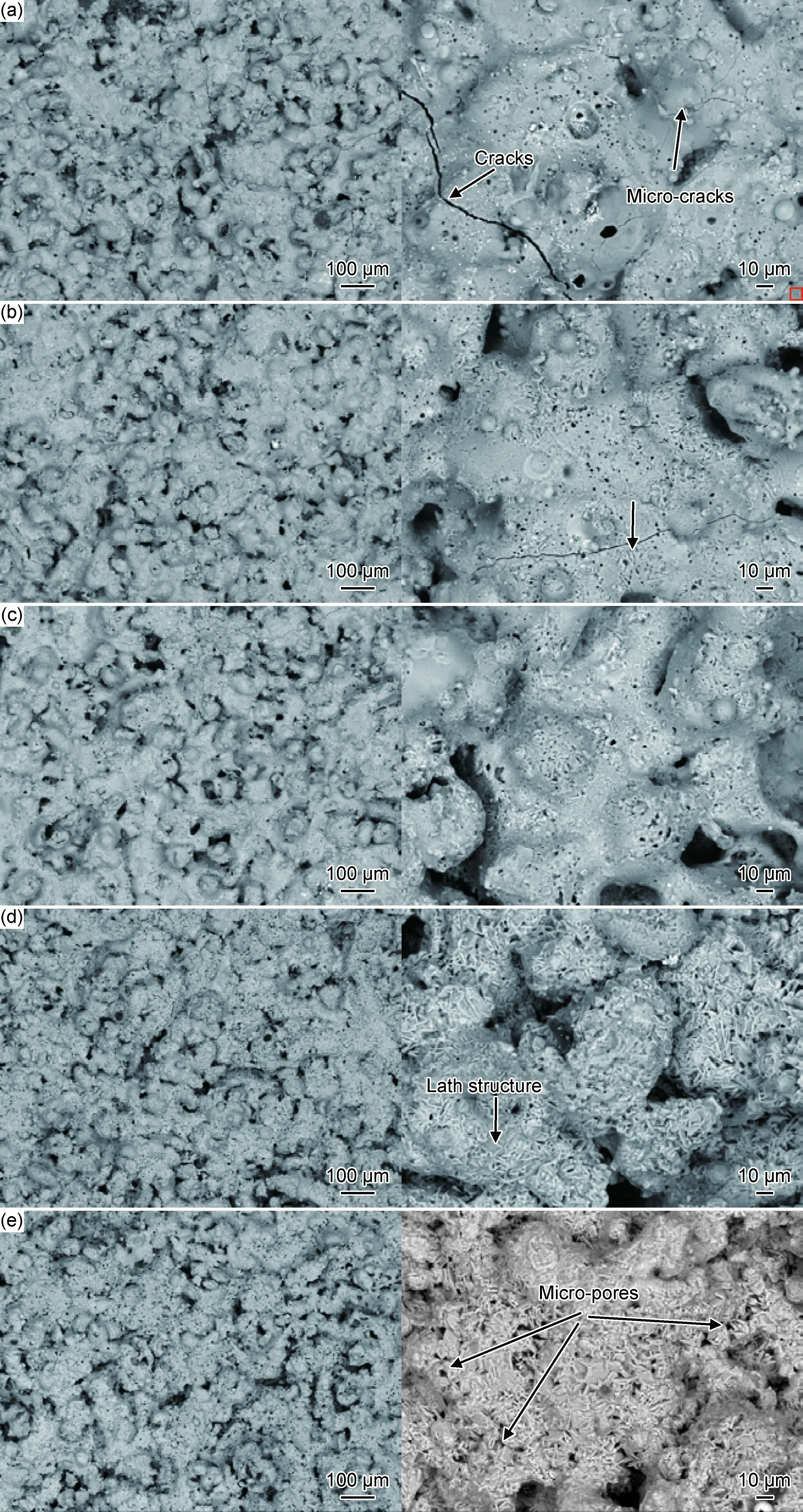

为了进一步研究BSAS涂层在不同热处理温度下涂层组织结构的演变规律,将喷涂态的涂层试样分别在1100,1200,1300,1350 ℃和1400 ℃热处理2 h,采用扫描电子显微镜观察涂层表面的形貌变化,结果见图4所示。可以看到,经过1100 ℃热处理后涂层表面组织与沉积态相比发生显著变化,热处理后涂层表面更加平滑,细小的球状颗粒消失,可观测到的裂纹宽度增加(达到1 μm),更为细小的微裂纹的数量增加,如图4(a)箭头所示。1200 ℃处理后,BSAS涂层表面出现肉眼可见板条状钡长石结构,可观测到裂纹宽度相对于1100 ℃热处理状态降低(约0.5 μm),微裂纹基本消失,说明涂层内部微裂纹发生弥合,如图4(b)箭头所示;随着热处理温度的进一步增加,BSAS涂层表面板条状钡长石结构更加明显,表层微观孔隙增多,如图4(d)箭头所示。图5显示了能谱仪测试涂层表面Ba,Sr,Al,Si四种元素的原子分数随热处理温度的变化,其中Ba和Al元素的相对含量逐渐增加,Si元素的相对含量逐渐降低,而Sr元素在1300 ℃热处理状态达到最高,随后逐渐降低。可以看到,通过热处理温度调整可以调控涂层的微观组织,实现涂层内微观裂纹的自愈合,而Garcia等[12]研究也发现大气等离子喷涂Yb2Si2O7环境障涂层在不同热处理温度下呈现热应力释放(960 ℃)、非晶相晶化(1033 ℃)、相变(1200 ℃)和晶粒长大(1300 ℃)等不同阶段,这与本工作中观察到的现象相类似。

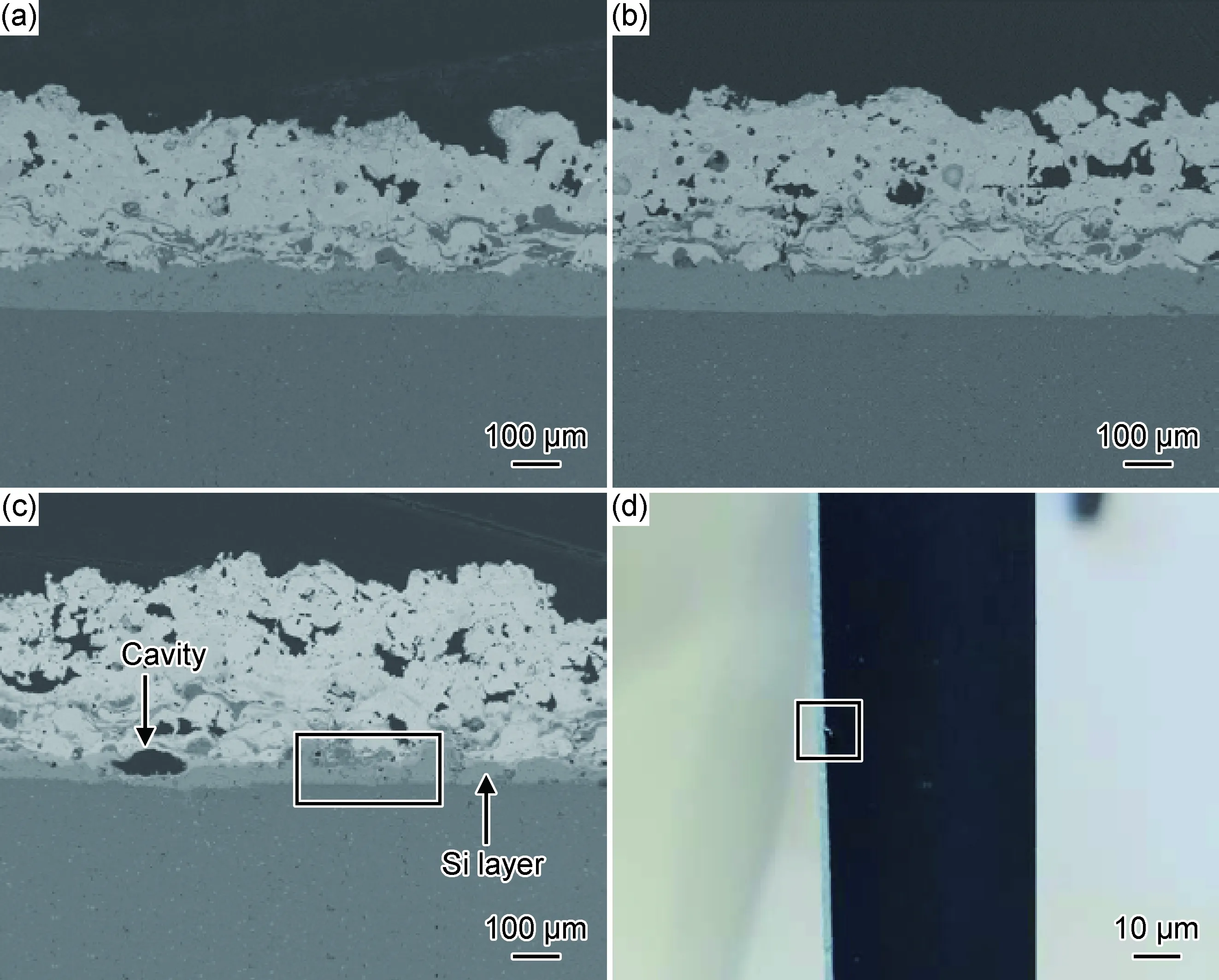

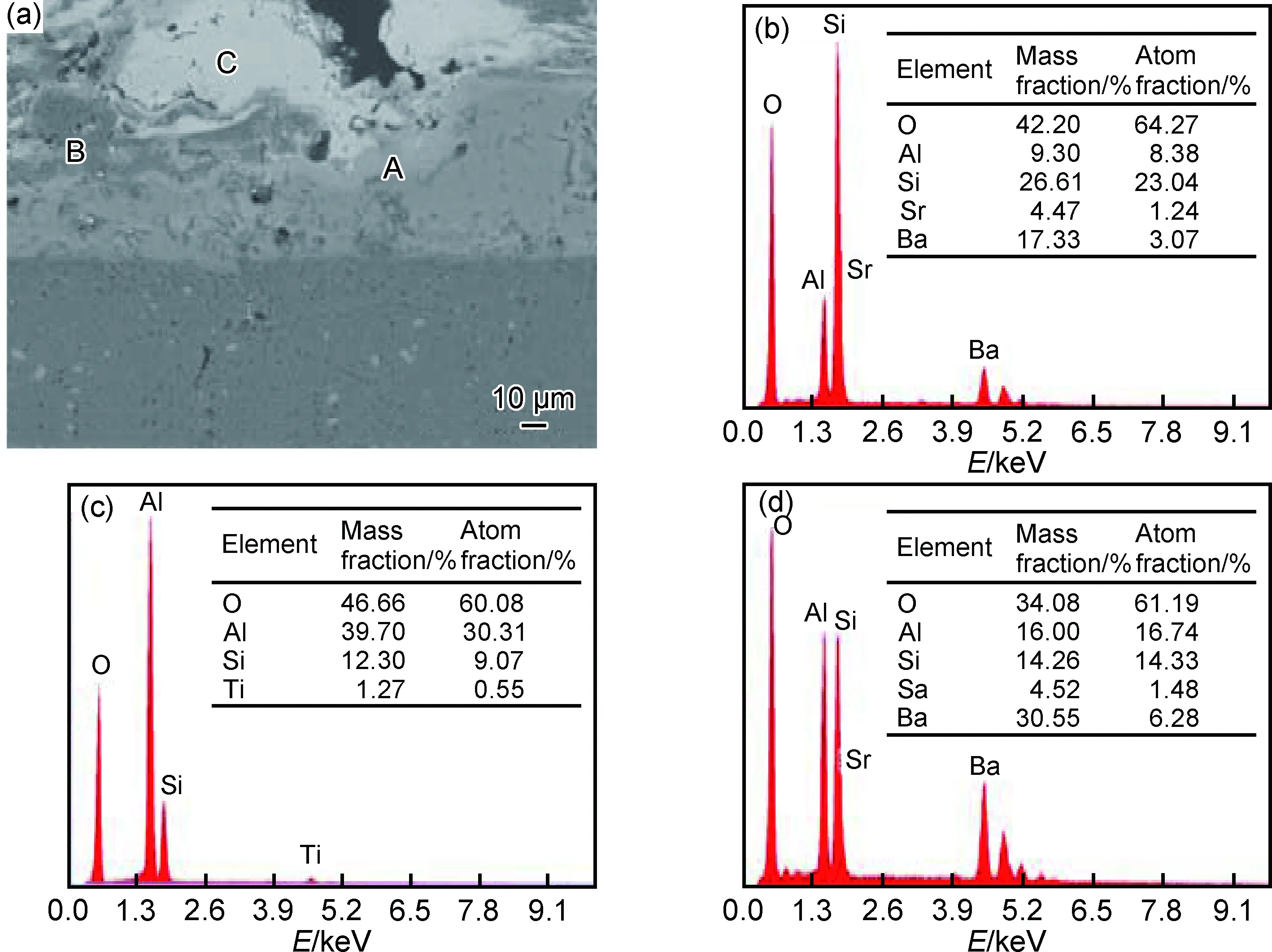

图6显示了涂层不同热处理温度后的截面显微组织,1200 ℃处理后涂层截面孔隙率实测值为(9.0±1.2)%,相对于喷涂态涂层致密度有所提高;1300 ℃和1400 ℃处理后,涂层界面孔隙率实测值分别为(14.2±1.6)%和(14.4±1.8)%,涂层孔隙率与喷涂态涂层相当,相对于1200 ℃孔洞尺寸增大。值得注意的是经1400 ℃处理后,试样截面的硅层厚度明显降低,在硅层中发现较大的空穴,如图6(c)箭头所示。实验后涂层试样的侧边发现球形颗粒物,出现液滴渗出的现象(见图6(d)红框所示),EDS分析主要为Si元素。图7显示了1400 ℃热处理后涂层截面的局部放大图谱,能谱测试结果显示A区域主要为SiO2相,B区域为Mullite相,C区域为BAS相,局部区域SiO2层的厚度达到10 μm,表明硅层出现了快速氧化。Lee等[13]在针对BSAS涂层的烧蚀实验测试中发现经过短时1400 ℃的烧蚀,一方面BSAS涂层出现熔融硅层渗出并在表面聚集形成熔滴颗粒的状况,而硅层的渗出加速了BSAS涂层的剥落;另一方面,存在硅黏结层与陶瓷基复合材料基体的熔融反应,造成基体力学性能降低。分析认为硅材料的理论熔点为1410 ℃,在1400 ℃热处理中硅层出现熔化在毛细管作用下沿侧壁析出,造成截面组织中硅层厚度降低和硅层出现孔洞。同时在高温下,氧元素通过内扩散与硅层中的Si元素快速发生高温氧化反应,反应公式为Si+O2(g)=SiO2[5],进而生成SiO2膜层。由于硅层已经接近熔化状态,其与O元素的反应更快,在短时间内反应生成了较厚的SiO2膜层。

2.3 涂层相组成演变

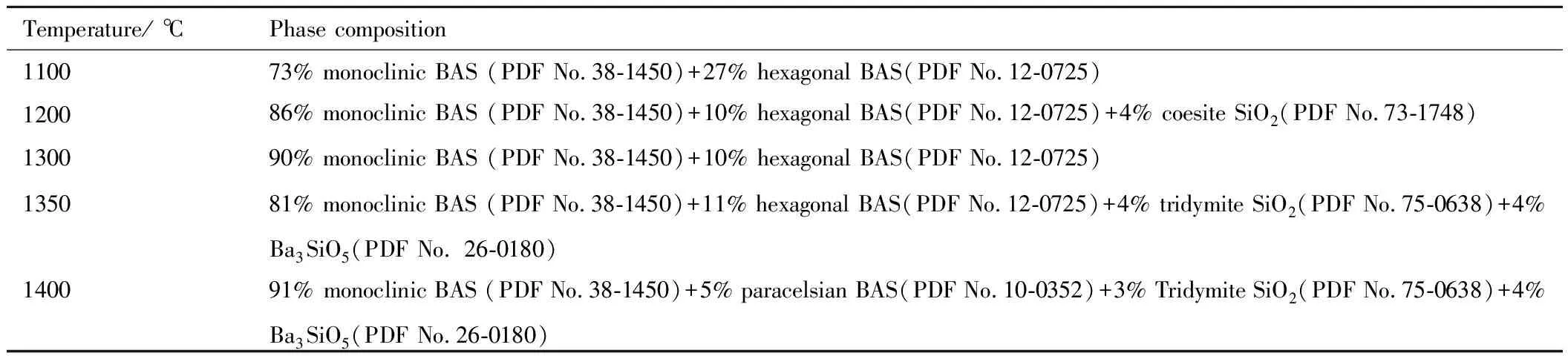

图8显示不同热处理温度下涂层的XRD衍射图谱。1100 ℃处理后,涂层由73% 的单斜结构BAS相(PDF No.38-1450)和27% 六方结构BAS相(PDF No.12-0725)组成;1200 ℃处理后,单斜结构BAS相的比例上升为86%,六方结构BAS相含量降为10%,同时可以发现4% 柯石英结构SiO2(PDF No.73-1748),这主要是因为SiO2在六方相和单斜相中的固溶度(质量分数)分别为4%和2%,因此在六方结构到单斜结构的相变过程中,过饱和的SiO2相会析出;1300 ℃处理后,涂层主要由90%的单斜结构BAS相和10%的六方结构BAS相组成;随着热处理温度的进一步提高,涂层表面出现了鳞石英结构的SiO2相(PDF No.75-0638)和高钡含量的Ba3SiO5相(PDF No.26-0180),1400 ℃热处理后出现了副钡长石结构BAS相(PDF No.10-0352)。分析认为,等离子喷涂过程中的激冷效应使喷涂态涂层中形成了非晶相和亚稳态的单斜相,经过1100 ℃热处理后非晶相转变为六方相,随着热处理温度增加到1200 ℃,六方相逐渐转变为单斜相,在1300 ℃单斜相的含量达到最大,随着热处理温度进一步上升,出现了鳞石英结构的SiO2相、高钡含量的Ba3SiO5相和副钡长石结构BAS相多种物相。喷涂态涂层在不同的热处理制度下,产生了不同的相组成,在1100~1300 ℃条件下主要发生了非晶相向六方相和单斜相的转变, Harder等[11]的研究结果显示BSAS材料由六方相向单斜相转变的动力学方程符合Avrami公式,见式(1)。而相变动力学方程与相变反应速率常数相关,相变反应速率常数与反应激活能相关,具体为式(2)。由此可以推导出相变速率与温度和激活能的关系,见式(3)。本工作中热处理前均为相同工艺制备的喷涂态涂层,可以发现单斜相含量在1100~1300 ℃范围内与热处理温度成正相关,由式(3)计算可得等离子喷涂涂层中六方相向单斜相BAS转变的相变激活能约为79 kJ/mol,该结果远低于块体材料相变激活能340 kJ/mol的测试值,分析认为热喷涂涂层内应力和激冷效应有利于促进涂层内部六方相向单斜相的转变,进而降低六方相向单斜相BAS转变的相变激活能。

图4 BSAS涂层热处理后表面形貌(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1350 ℃;(e)1400 ℃Fig.4 Surface morphology of BSAS coating after thermal treatment(a)1100 ℃;(b)1200 ℃;(c)1300 ℃;(d)1350 ℃;(e)1400 ℃

图5 能谱仪测试涂层表面元素原子分数随热处理温度变化Fig.5 Dependence of atom fraction on the heat treat temperature measured by EDS

图6 热处理后试样表截面显微组织 (a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(d)渗硅现象Fig.6 Cross-sectional images of samples after thermal exposure (a)1200 ℃;(b)1300 ℃;(c)1400 ℃;(d)silicon exudation

图7 1400 ℃热处理后试样截面组织形貌(a)和能谱测试结果(b)~(d)对应图(a)中A~C区域Fig.7 Cross-sectional morphology of samples after 1400 ℃ heat treatment(a) and EDS results (b)-(d) corresponding to A-C zone in fig.(a)

图8 热处理后试样表面的X射线衍射图谱Fig.8 XRD patterns of samples after thermal exposure

ln(-ln(1-x))=lnk+nlnt

(1)

(2)

(3)

式中:x为单斜相质量分数;k为反应速率常数;n为Avrami参数,约为0.5;t为热处理时间;ν为频率因子;E为相变激活能;R为气体常数;T为开尔文温度。涂层材料在相变过程中同时产生热膨胀系数和体积的变化。从非晶态向六方结构BAS相变的过程中将发生体积收缩,由此造成涂层内部和表面的裂纹增大(图4(a)),而涂层表面微裂纹的增加会引起水-氧腐蚀介质向涂层内部的加速渗透,而环境障涂层早期失效与涂层内部残余应力和相变过程密切相关。在1200 ℃热处理过程中,同时存在非晶相向六方结构BAS相的转变和六方结构向单斜BAS相的转变,单斜相的含量进一步增加,同时伴随SiO2过饱和后析出现象(如表2所示)。而事实上,单斜结构BAS相的热膨胀系数为(4.0~4.5)×10-6℃-1[14],而六方相的热膨胀系数约为8.37×10-6℃-1[15],同时相变过程中产生0.5%的体积收缩。由相变造成的体积变化,涂层与基体材料热膨胀系数(4.5~5.5)×10-6℃-1匹配度的进一步增加和SiO2析出相所抵消,并未出现表面裂纹增大的情况(图4(b),(c)),同时涂层的孔隙率由喷涂态(14.0±1.5)%降低为热处理后的(9.0±1.2)%,表明通过一定的热处理有助于提升涂层的致密度和与基体材料的匹配度,这一结果与Garcia等[12]的对大气等离子喷涂硅酸镱的研究结果相一致。本工作的研究结果可用于指导大气等离子喷涂BSAS涂层热处理制度的设计,在服役前调整涂层中单斜钡锶长石相结构的含量和降低涂层的中裂纹和孔隙含量,对于改善涂层热交变过程中的热不匹配,提升涂层的热冲击寿命具有重要意义。随着热处理温度的进一步升高,涂层内部出现了复杂的相变过程,涂层呈现多孔组织,涂层孔隙率也进一步上升,这一发现与Lee等[13]的发现相一致,相关机理仍有待进一步研究。

表2 XRD定量分析试样相组成Table 2 XRD quantitative analysis of samples

3 结论

(1)等离子喷涂BSAS涂层的孔隙率为(14.0±1.5)%,喷涂态涂层主要由单斜相和非晶相组成。

(2)1100 ℃热处理后非晶相转变为六方相,随着热处理温度的升高,六方相逐渐向单斜相转变,在1300 ℃单斜相的含量达到最大,随着热处理温度的进一步上升出现鳞石英结构的SiO2相、高钡含量的Ba3SiO5相和副钡长石结构BAS相,1400 ℃热处理过程中出现硅液滴渗出的现象。

(3)在1100~1300 ℃热处理温度范围内,单斜相含量与热处理温度成正相关。对于等离子喷涂BSAS涂层,六方相向单斜相BAS转变的相变激活能约为79 kJ/mol。