空心玻璃微珠造孔制备多孔莫来石陶瓷及其性能

邹欣伟,张风頔,姜 凯,郝建英,付 勇

(1 太原科技大学 材料科学与工程学院,太原 030024;2 张家港瑞泰耐火材料有限公司,江苏 张家港 215628)

多孔陶瓷由于其特有的孔隙结构和良好的化学稳定性,具有比表面积大、开口气孔率高、孔结构可控等优质特点,在吸附、过滤分散、分离、渗透换热、吸声、隔热、隔音、传感、载体以及生物医学等诸多领域都有着非常广泛的应用[1-2]。其中,多孔莫来石陶瓷因其具有低密度、低热膨胀系数、良好的抗热震性及抗蠕变性、高耐磨性以及在高温下优异的机械强度及介电性能,被认为是绝热材料、气体/液体过滤材料、膜分离材料、高温结构材料、窑具等领域的良好候选材料[3]。多孔陶瓷的制备方法一般包括:造孔剂法、有机泡沫基底浸渍法、发泡法、凝胶注塑法、3D打印法、熔盐合成法、冰模板法、生物模板法等[4-7]。造孔剂法相较于其他方法,具有工艺简单、生产成本低的特点,是目前较常使用的制备方法。

空心玻璃微珠(hollow glass microspheres,HGMs)是玻璃质透明空心球体,球壳表面光滑,内部充满稀薄的氮气或惰性气体,直径为10~300 μm,壁厚为0.5~2.0 μm。空心玻璃微珠是一种性能优异的填充材料,其独特的中空球形结构使其具有轻质、高强、低导热系数、隔音和热稳定性良好等性能,被广泛应用于制备超低密度复合材料、涂料、隔热材料、橡胶等多个领域[8-10]。空心玻璃微珠的主要化学成分是碱石灰硼硅酸盐玻璃,其与制备莫来石陶瓷所需的成分相似,因此可以用来制备多孔莫来石陶瓷,而且Na2O,CaO成分的存在更有助于降低烧结温度,促进莫来石相的生成[11-12]。

通过添加烧结助剂低温烧结制备多孔莫来石陶瓷是一种重要的可以降低生产成本的方法,因此很多学者采用各种烧结助剂以降低烧结温度而获得致密的莫来石陶瓷,比如MgO,SrO,TiO2,Fe2O3和CeO2等[13-15]。Dong等[14]以粉煤灰、二氧化钛和铝矾土为原料制备得到多孔莫来石陶瓷膜,加入粉煤灰不仅起到造孔的作用,还可以降低烧结温度,促进莫来石相的生成。本文第一作者前期亦采用粉煤灰和铝矾土为主要原料制备出低密度陶粒,粉煤灰同样起到造孔和降低烧结温度的作用[16]。粉煤灰之所以可以起到造孔的作用,主要是由于其中含有大量的空心玻璃微珠和未烧尽的残余炭。利用粉煤灰制备多孔陶瓷虽然可以实现资源循环利用,保护环境,但是粉煤灰成分波动大,很难精确控制其制备工艺。因此,采用单一空心玻璃微珠作为造孔剂制备多孔莫来石陶瓷有利于实现工艺上的精确控制。

本工作以铝矾土、煤矸石为原料,空心玻璃微珠为造孔剂,以干压法成型,通过调控空心玻璃微珠添加量和烧结温度制备多孔莫来石陶瓷,研究多孔陶瓷的物相组成和性能变化,确定出最佳的工艺参数。

1 实验材料与方法

1.1 原料

制备多孔莫来石陶瓷材料的铝矾土(粉磨后过100目筛)和煤矸石(粉磨后过40目筛)均来自山西阳泉地区,所用空心玻璃微珠为美国3M公司的K1型号(真密度为0.125 g/cm3,中位径D50为65 μm)。原料经X射线荧光谱(XRF)分析确定的化学成分见表1,其中铝矾土和煤矸石的烧失量分别为2.21%和15.70%,HGMs K1的烧失量未检测到。

表1 通过XRF测得的原料化学成分(质量分数/%)Table 1 Chemical compositions of raw materials measured by XRF(mass fraction/%)

1.2 试样制备

莫来石化学式为3Al2O3·2SiO2,因此按照表1中的组分比例计算所需铝矾土和煤矸石的百分比时保持配料中Al2O3和SiO2的物质的量比例为3∶2。由于空心玻璃微珠密度小,引入少量就会占据很大体积,因此忽略空心玻璃微珠对成分带来的影响。所配备的试样组分如表2所示。按比例称量好铝矾土粉体和煤矸石粉体放入研钵中,仔细搅拌研磨30 min,使其混合均匀。然后加入空心玻璃微珠,再次搅拌至均匀。注意,在空心玻璃微珠加入后仅仅进行搅拌不进行研磨,而且搅拌要轻柔,以防止空心玻璃微珠破裂。混合均匀后进行模压成型,压制成30 mm×6 mm×5 mm的坯体。坯体在90 ℃干燥1 h后,分别在1200,1250,1300,1350 ℃和1400 ℃下保温2 h,然后随炉冷却。

1.3 试样表征

采用PANalytical WDXRF型X射线荧光光谱仪测试原料的化学组成;使用Archimedes排水法测定烧结试样的气孔率;使用Bruker D8 Advance型X射线衍射仪(Cu靶,Kα射线,λ=0.15406 nm,扫描速度4 (°)/min)对样品进行物相分析;用Hitachi S-4800型场发射扫描电子显微镜观察试样显微结构;采用YDW-10型抗折抗压试验机,以三点弯曲法测试烧结试样的抗弯强度,试样尺寸为30 mm×6 mm×5 mm,跨距20 mm,加载速率0.5 mm/min,同一试样测试3组,取平均值。在80 ℃的10%(质量分数,下同)H2SO4和10%NaOH中浸泡,以测试烧结试样的耐酸碱性能,用浸泡后的抗弯强度损失率来表征,同一试样测试3组,取平均值。

表2 多孔莫来石陶瓷试样的原料配比(质量分数/%)Table 2 Raw material ratio of porous mullite ceramic samples(mass fraction/%)

2 结果与分析

2.1 多孔陶瓷的气孔率和强度

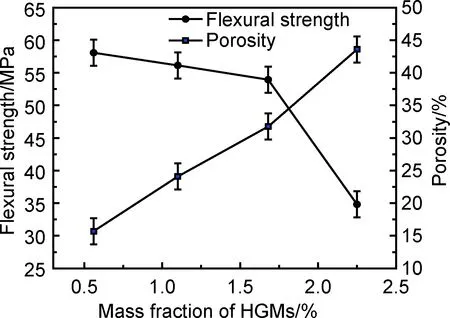

图1为在1300 ℃烧结下不同空心玻璃微珠添加量与多孔陶瓷气孔率和抗弯强度的变化曲线。可以看出,随着空心玻璃微珠添加量的增加,试样的气孔率明显增大。当空心玻璃微珠添加量为1.68%时,气孔率可达31.76%。进一步增加空心玻璃微珠的添加量,气孔率继续增大,而且增幅有所提高。当空心玻璃微珠的添加量增加到2.25%时,气孔率可达43.60%。这一增加趋势与其他烧失型造孔剂(石墨、淀粉等)产生的作用有些差异。一般加入烧失型造孔剂超过一定值后,气孔率的增加幅度会减小,这是由于,更多的造孔剂加入后试样在烧结过程中的收缩量也会显著增大,会部分抵消造孔剂烧失后所增加的气孔率[1,17-18]。由于空心玻璃微珠流动性好且体积密度小,加入量较大时会使坯体压实困难,所以气孔率会大幅度提高。从图1中可以看到,空心玻璃微珠的添加量在1.68%以下时,抗弯强度下降的幅度不是很大。当添加量超过1.68%时,抗弯强度出现大幅度下降,这与气孔率大幅度提高是相对应的。

图1 空心玻璃微珠添加量对气孔率和抗弯强度的影响Fig.1 Effect of hollow glass microspheres additionon the porosity and flexural strength

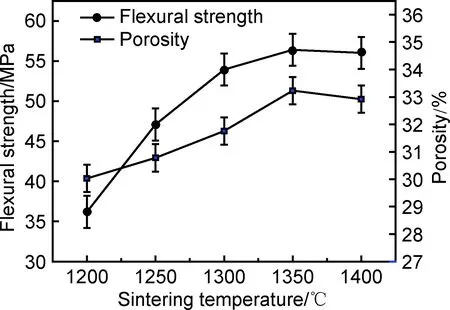

图2为空心玻璃微珠添加量为1.68%的S3试样在不同烧结温度下的气孔率和抗弯强度变化曲线。由图2可以看出,随着烧结温度的增加,抗弯强度不断提高,1350 ℃烧结的试样具有最高的抗弯强度56.41 MPa,继续提高烧结温度则抗弯强度开始下降。与此相对应,气孔率也随着烧结温度增加而提高,在1350 ℃时达到最大值33.23%,继续提高烧结温度则气孔率下降。不同试样的气孔率和抗弯强度数值如表3所示。

图2 烧结温度对S3试样气孔率和抗弯强度的影响Fig.2 Effect of sintering temperature on the porosity and flexural strength of S3 samples

表3 试样的气孔率与抗弯强度Table 3 Porosity and flexural strength of the samples

2.2 多孔陶瓷的物相组成和微观形貌

图3为试样的XRD谱图。从图3(a)的不同空心玻璃微珠添加量XRD谱图可以发现,所有试样的主要物相组成为莫来石和刚玉相。在1300 ℃烧结后并没有因为空心玻璃微珠添加量的改变而出现其他的衍射峰,这是因为空心玻璃微珠的添加量相对来说很小或是引入的离子与莫来石固溶体形成固溶相所致。同时,空心玻璃微珠添加量的不同也没有对莫来石和刚玉相峰的相对强度带来影响。图3(b)为空心玻璃微珠添加量为1.68%的S3试样在不同温度下烧结后所测得的XRD谱图。可以看出,在1200 ℃时莫来石相已形成,但是峰形较宽化,峰强也较弱。随着烧结温度的提高,莫来石相衍射峰的峰强逐渐增强,半高宽也在变窄,说明烧结温度的提高有利于莫来石相的生成,使得生成的莫来石相晶型更加完好。同时还可以看出,在不同烧结温度下得到的试样的衍射峰中均存在微弱的刚玉相衍射峰。此外,在1200~1400 ℃的温度范围内没有发现明显的莫来石的衍射峰位置偏移,也并未出现含Fe,Mg,Ca,K和Na等元素化合物的衍射峰。

图3 试样的X射线衍射谱图 (a)不同空心玻璃微珠添加量;(b)不同烧结温度Fig.3 X-ray diffraction patterns of the samples (a)different HGMs additions;(b)different sintered temperatures

图4为不同烧结温度下空心玻璃微珠添加量为1.68%的S3试样的断口SEM照片及EDS分析结果。由图4可以看出,在空心玻璃微珠添加量一定的情况下,烧结温度较低(1200 ℃)的试样(图4(a))中看不到莫来石晶体的形成,这可能是由于较低烧结温度生成的莫来石晶体尺寸较小,且和刚玉混合在一起所致。随着烧结温度的升高(1200~1350 ℃),在断口表层仍然看不到明显的棒状莫来石晶体形成,只能看到一些小的凸起(图4(b)~(d)),但在一些较大的孔洞内部可以看到有棒状莫来石晶体形成,如图4(b)~(d)中插图所示,图4(d)插图中尤为明显。当烧结温度达到1400 ℃时,可以看到大量棒状莫来石晶体形成(图4(e))。进一步对图4(e)中不同形貌物相进行EDS分析,其结果如图4(f)所示。从EDS元素分析结果可以看出,棒状莫来石相和刚玉相成分接近,主要元素均为O,Al和Si,且Al/Si原子比均在2∶1左右。根据以往的研究报道[16],莫来石相可以在较宽的Al/Si比范围内形成,只要Al2O3在SiO2的液相中达到一定量,莫来石即可生成。刚玉相中较高Si含量,可能是由于其中混合有较小的莫来石晶相以及很少量的玻璃相所致。

图4 不同温度烧结下空心玻璃微珠添加量为1.68%的S3试样的断口SEM图及EDS分析(a)~(e)1200,1250,1300,1350,1400 ℃的SEM图;(f)EDS分析Fig.4 SEM images and EDS analysis of the fracture surfaces of S3 samples sintered at different temperatures with 1.68%HGMs(a)-(e)SEM images at 1200,1250,1300,1350,1400 ℃;(f)EDS analysis

从图4的SEM照片中还可以观察到莫来石及刚玉相晶粒紧密连接,说明在气孔相之外结构致密。另外,随着烧结温度的升高,气孔的形貌没有发生明显变化。结合气孔率、XRD及SEM分析测试结果分析,空心玻璃微珠的加入对烧结过程中莫来石的形成和气孔结构的影响体现在三个方面:(1)空心玻璃微珠密度小、体积大,其颗粒为中空结构,在烧结中可形成大量多孔结构。空心玻璃微珠为闭合结构,在烧结前期形成的是闭气孔,但是空心玻璃微珠软化温度低(约600 ℃),因此随着烧结温度的提高空心玻璃微珠会软化转变为液相,最终形成开气孔,这也就是在1350 ℃以下随着烧结温度的提高材料的气孔率一直提高的原因(图2)。(2)空心玻璃微珠在较低的温度下容易形成液相。液相的出现有助于物质的迁移,从而促进反应烧结,有助于莫来石的形成。同时空心玻璃微珠的添加量非常少,在烧结后期其大部分都参与形成了莫来石相,因此在XRD和SEM结果中均未发现明显的玻璃相。(3)所用原料中含有一定量的Ti,Fe等组分,Ti4+固溶进莫来石结构中会形成阳离子空位,空位浓度增加可为内部离子的扩散提供更多的通道,明显提高离子扩散速率。另外,Ti4+和Al3+的离子半径分别为0.0605 nm和 0.0535 nm,离子半径的差异会造成晶体结构发生畸变,活化晶格[19],促进材料的扩散烧结机制,有利于莫来石相在较低温度下形成。

2.3 多孔陶瓷的耐腐蚀性能

图5为在不同烧结温度所得S3试样经过酸碱腐蚀后测得的抗弯强度。由图5(a)可以看出,在10%H2SO4溶液中浸泡3,6,9 h后,S3-1200试样在各个时段的强度都是最低的,浸泡9 h后的抗弯强度相较于浸泡3 h后的抗弯强度损失了5.64 MPa;S3-1250试样在各个时段强度值都居中,表现并不突出,但该组试样整体抗弯强度下降幅度是最少的,9 h后相较于3 h后仅下降了1.81 MPa;S3-1350试样无论是在浸泡前还是在浸泡后,抗弯强度都是最高的,浸泡3 h后的抗弯强度仍可达48.05 MPa,浸泡9 h后的抗弯强度保持也较好,依然能达到45.09 MPa,强度仅损失了2.96 MPa;S3-1400 试样在浸泡3 h后和9 h后的强度表现都仅次于S3-1350试样,浸泡9 h后相较于浸泡3 h后的抗弯强度下降了4.03 MPa。由此看出,不同烧结温度下的试样都出现了随着浸泡时间的增加,强度损失也增加的趋势。1350 ℃下烧结出的试样抗酸性能表现最为优异,抗弯强度保持最好。

图5 不同烧结温度S3试样在80 ℃的酸碱腐蚀后的抗弯强度(a)10%H2SO4溶液;(b)10%NaOH溶液Fig.5 Flexural strength of S3 samples sintered at different temperatures after corroded in acid and alkaline solutions at 80 ℃(a)10%H2SO4 solution;(b)10%NaOH solution

由图5(b)可以看出,在10%NaOH溶液中浸泡3,6,9 h后,S3-1200试样在各个时段的抗弯强度都是最低的,9 h后的抗弯强度相较于3 h后的抗弯强度损失了3.47 MPa;1250 ℃下烧结出的试样在各个时段强度都居中,与在10%H2SO4溶液中抗腐蚀性能相似,其抗弯强度下降幅度是最小的,浸泡9 h后相较于浸泡3 h后强度仅下降了0.51 MPa;S3-1350试样浸泡9 h后的抗弯强度最高,能达到45.34 MPa,抗弯强度保持也较好,9 h后的抗弯强度相较于浸泡3 h后的抗弯强度损失了0.79 MPa;S3-1400 试样浸泡3 h后的抗弯强度值最高,但是9 h后的抗弯强度不如S3-1350试样。另外,S3-1400试样整体的抗弯强度下降幅度是最大的,浸泡9 h相较于3 h下降了5.41 MPa。总体来看,各个烧结温度下的样品都出现了随着浸泡时间的增加,强度损失也增加的趋势。1350 ℃下烧结出的样品抗碱性能表现最为优异,抗弯强度保持也较好。

为进一步研究多孔陶瓷的耐酸碱腐蚀性能,对S3-1350试样的表面形貌进行扫描电镜及能谱分析,如图6所示。图6(a)为未经腐蚀的试样表面形貌。试样表面呈现多孔结构,固相结合紧密,隐约可以看到有棒状莫来石夹在其中。图6(b)为经过10%H2SO4腐蚀9 h后的试样表面形貌,可以明显看到棒状莫来石裸露出来。图6(c)为经过10%NaOH腐蚀9 h后的试样表面形貌,可以看到表面有一层附着物形成。对附着物进行EDS分析,结果如图6(d)所示,其主要化学成分为O,Al,Si,Ti,Fe元素。可以看到这里的Si含量比前面的断口测试中表现出来的都要低,说明含Si晶相或者少许玻璃相被侵蚀。少量Ti和Fe元素的呈现,应该是原料中所含Ti,Fe杂质与氢氧化钠反应所形成化合物所致。从酸碱侵蚀后多孔陶瓷的强度来看,试样的耐碱性能优于耐酸性能,这可能与在碱中表层形成的含Ti和Fe的化合物有关,其阻碍了碱液的进一步侵蚀。

图6 S3-1350试样的表面扫描电镜照片及EDS分析(a)未经酸碱腐蚀;(b)在80 ℃的10%H2SO4中腐蚀9 h;(c)在80 ℃的10%NaOH中腐蚀9 h;(d)EDS分析Fig.6 SEM images and EDS analysis of the surface of S3-1350 samples(a)uncorroded;(b)corroded in 10%H2SO4 solution at 80 ℃ for 9 h;(c)corroded in 10%NaOH solution at 80 ℃ for 9 h;(d)EDS analysis

结合图5来看,1200,1250,1300,1350 ℃和1400 ℃烧结所得S3试样在酸和碱的环境下,随着浸泡时间的延长,强度均随之下降。并且,在硫酸中损失的抗弯强度均大于在碱中损失的抗弯强度。S3-1250试样在酸碱中均表现出最好的抗弯强度保持能力,这可能是由于在1250 ℃这一较低烧结温度下烧结产生的液相量相对较少所致。综合初始抗弯强度和在酸碱腐蚀中抗弯强度的保持性能,可以看出在1350 ℃下烧结的试样具有最好的综合性能。整体看来所制备的多孔莫来石陶瓷的耐酸碱性能有些偏低,这应该与物相组成中的刚玉相有关。单一的莫来石相除了具有良好的热稳定性和机械强度之外,其耐酸碱性能和抗热震稳定性要远强于单一氧化物相,且可以在相对较低的烧结温度下形成[20]。典型的莫来石(3Al2O3·2SiO2)组成中Al2O3和SiO2的摩尔比为3∶2,但其化学组成可以在一个较宽的范围波动(Al4+2xSi2-2x,0≤x≤1),即在富铝或者富硅的组成范围也可以形成莫来石相[16,21]。在本工作所制备的多孔陶瓷配料中保持了富硅的化学组成比例,但是在所得多孔陶瓷中依然有刚玉相存在,这可能与原料的混合均匀性和烧结时间有关。刚玉相的存在降低了多孔陶瓷的耐酸碱性能,因此还需要进一步研究制备工艺获得单一相莫来石多孔陶瓷以提高耐酸碱性能。

3 结论

(1)以煤矸石和铝矾土为原料,空心玻璃微珠为造孔剂,可以制备多孔莫来石陶瓷,且可以在较低的温度(1200 ℃)下生成莫来石相。空心玻璃微珠的加入不会对多孔陶瓷的物相组成带来明显影响,其主要物相组成为莫来石及少量的刚玉相。

(2)提高空心玻璃微珠的添加量可以增大多孔陶瓷的气孔率并降低烧结温度,但多孔陶瓷的抗弯强度降低,孔隙结构不会随着空心玻璃微珠添加量的增大而发生明显变化。提高烧结温度亦可以增大气孔率,但烧结温度高于1350 ℃后气孔率开始下降。

(3)适当的空心玻璃微珠添加量及烧结温度可以使多孔莫来石陶瓷具有最佳的耐酸碱腐蚀性能。保持Al2O3∶SiO2摩尔比为3∶2,当空心玻璃微珠添加量为1.68%时,在1350 ℃下保温2 h烧结所得的多孔莫来石陶瓷具有较好力学性能,其气孔率为33.23%,抗弯强度为56.41 MPa,并且具有较好的耐酸碱性能。