烘干机内部谷物水分实时检测系统

胡 勇 江永成

(安徽大学电气工程与自动化学院,安徽 合肥 230601)

粮食贮存时水分含量高是导致粮食发生霉变的最大因素,在此过程中,对粮食水分的实时监测是关键。国内外对谷物水分检测的研究方法主要集中于电阻法[1]、电容法[2]、核磁共振法[3]、近红外法[4]、蒸馏法[5]等,然而现在的检测仪器存在一些问题:席前等[6]基于电容法设计的藜麦水分快速检测仪,可以实现对藜麦水分的快速、连续检测,但该仪器操作需要从烘干机内部取出烘干样本再进行检测,操作繁琐;王聪等[7]基于电阻法设计的在线电阻式谷物水分监测仪通过智能自动化操作可定期检测谷物水分含量和烘干机内部性能。但需要通过碾压轮碾碎谷物后才能进行测量,对谷物造成了二次破坏。在实地考察中发现许多粮厂已安装水分在线测量系统,但实际使用过程中存在谷物二次破坏、测量精度达不到要求等问题。

为解决上述问题,研究拟设计一种烘干机内部谷物水分实时检测系统,将平行极板型电容传感器直接安装于烘干机内部,不会对谷物造成二次破坏,以期为企业实现谷物水分快速检测的工业化应用提供技术支撑。

1 系统总体设计

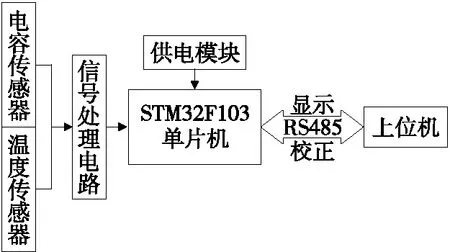

系统设计以STM32F103RBT6单片机为处理芯片,将设计的平行极板电容传感器直接安装在烘干机内部,收集由谷物水分引起的电容变化[8],电容变化经振荡器电路转变为频率变化,再经滤波处理后传输到单片机,单片机进行计算后通过RS485传输至上位机显示[9]系统设计,总体框图如图1所示。

图1 系统设计总体框图

1.2 系统硬件设计

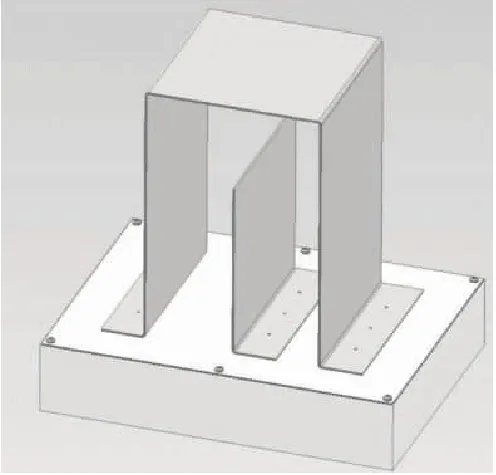

1.2.1 设计原理 平行极板式电容传感器由三块绝缘材质制成的极板平行安装而成,可以很好地提高灵敏度并降低非线性[10]。平行极板安装于烘干机内部,与粮食流通方向平行,平行板中间区域为粮食通过区域,粮食在烘干的同时填充平行极板,由于不同水分含量的谷物相对介电常数(εr)不同(取值区间[2,80])[11],可以实时得到极板间变化的电容值,其3D模型如图2所示。

图2 电容传感器实物图

按式(1)计算极板间变化的电容值[12]:

(1)

式中:

C——极板间电容值;

ε0——真空介电常数;

εr——板间相对介电常数;

D——平行极板的间距,m;

A——粮食流通极板的宽度(A≈D),m;

S——极板的面积,m2。

1.2.2 信号采集及处理 信号采集及处理电路见图3。

图3 信号采集及处理电路

电容测量采用RC震荡法。振荡电路以MIC1557芯片为核心,将传输进来的电容值转换成稳定的方波输出,输出的频率为20~130 kHz,经滤波、放大等一系列处理后传输至单片机。按式(2)计算频率[13]。

f≈1.43/RC,

(2)

式中:

f——MIC557芯片频率,Hz;

R——MIC557芯片输入端串接电阻值,Ω;

C——MIC557芯片输入端接入串接的电容值,F。

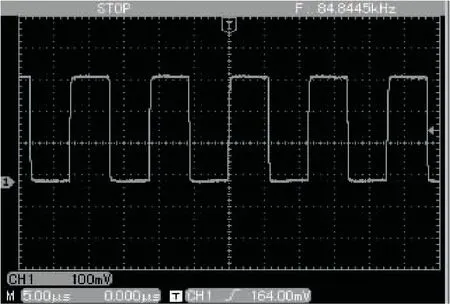

经过测试,电容转换电路输出为低频小信号方波,需滤除高频信号干扰。滤除过程由集成放大器芯片构成的低通滤波器(UPC842G2-E2-A)以及反相器(SN74LVC1G04DBVR)为主体构成的电路完成,输出信号由STM32单片机进行计算,处理后的方波如图4所示。

图4 处理后的输出波形

1.2.3 通讯电路 传感器直接安装在烘干机内部(垂直距离约为5 m),而电路板与传感器需就近安装,上位机为方便操作安装在1.5 m左右的位置。为实现上位机与单片机之间远距离快速精准通讯,采用RS485总线通讯,该电路设计以SP485EN芯片为核心,通过光耦器件对电路进行隔离,有效避免了总线通讯对主控系统的影响。

2 系统软件设计

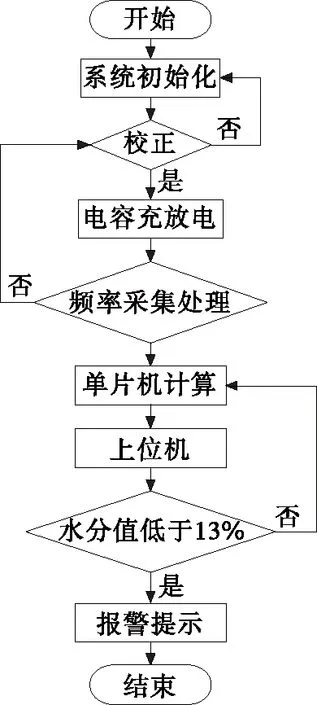

系统软件设计包括频率采样、计算和上位机控制。软件设计以Keil MDK为开发环境,用C语言编写程序。设置中断分组,初始化SPI、IIC、UART和EXTI后,设置延时20 s控制继电器吸合,为电容充电;外部中断函数初始化,开始进行频率采样,将采集的频率值存放于Reg[1]寄存器中,设置延时10 s,进行4次取值并求平均后进行平滑滤波处理,将处理值存放在Reg[2]寄存器,让Reg[2]乘以一个数值,进行处理得到真正的频率值,再进行加减运算得到修正后的值,经过3.1中建立的数学模型式(3)计算出对应的含水量,收到上位机的读命令后将数值通过UART通信回传给上位机,完成一次处理。系统运行流程如图5所示。

图5 系统流程图

系统初始化后,通过上位机操作选择谷物种类系统开始采集频率,上位机操作界面如图6所示,此时单片机由控制板上设计的5.5 V超级电容进行供电,最大化隔开无关信号的干扰,单片机将采集到的频率值通过程序中建立的数学模型计算出水分含量后通过RS485通讯至上位机输出显示,完成一次循环工作。

图6 上位机主界面

3 模型建立与试验

3.1 模型建立

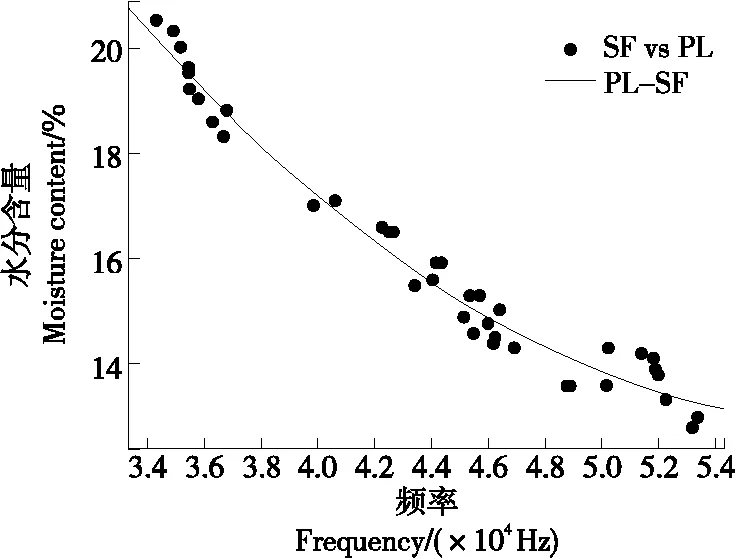

为了确立频率与水分含量对应的关系,课题组前往江西(湖口县)、安徽(金寨县、肥东县、肥西县)等地,在当地某粮厂的烘干机内部安装传感器,在烘干机烘干籼稻时记录下频率数据,同时通过便携式量杯进行手动水分测量并记录水分含量。以频率值为X轴,水分含量为Y轴绘制各地实测数据曲线,见图7。

图7 水分含量与频率值对应函数图像

由图7可知,水分含量与频率值对应的函数曲线为单调曲线,故函数模型为一元多次函数。为建立正确的模型,选择在安徽省肥西县获取的数据通过MATLAB软件的Curve Fitting工具箱进行线性拟合(图8)。当函数模型为一元二次函数时,误差已满足0.5%的要求,为了不增加单片机多余的计算量,最终确定函数模型为:

图8 二次函数拟合模型

(3)

其中a=0.012 37,b=-1.445,c=55.21。

以籼稻为基础建立模型,将式(3)设置为系统初始算法,由于各品种谷物介电常数不同,因此需要建立校正模型,根据多次试验得到校正模型为:y′=ky+d,其中k、d均为校正参数,当样品为籼稻时对应参数k=1,d=0。其他品种对应的参数也均通过Keil软件编写入主函数中,通过上位机选择不同品种即可改变对应的参数值。

3.2 模型测试

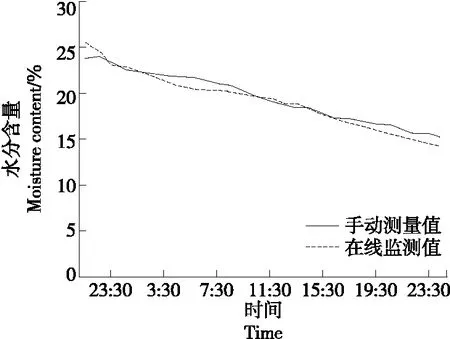

为验证系统的可行性,在合肥市肥西县某米厂对收回的灿稻进行水分检测(同时手工测量)。待一轮粮食干燥后,比对系统在线监测湿度值与手工测量记录值。由图9可知,系统在线监测值与人工测量值变化趋势基本一致,且误差范围在0.5%以内,完全满足水分监测要求。

图9 实测数据比对图

4 结论

建立了谷物水分与电容的函数模型,并以此为依据设计了烘干机内部谷物水分实时监测系统。试验结果表明:检测值与实际测量值的相对误差在0.5%以内,显示延迟不超过0.1 s,且未对烘干机内部谷物造成二次破坏。因此,设计的系统可以直接用于烘干过程中的谷物水分实时监测,所设计的系统不会对谷物造成二次破坏,还能大大减轻工作人员劳动量,提高工作效率和安全性。为了进一步提高仪器的检测精度,后续应增加一些屏蔽装置以增强仪器检测抗干扰能力,进一步完善系统。